柔性夾具在蒙皮加工領域的應用

蒙皮通常具有壁薄、尺寸大、外形復雜等特點,在加工過程中極易產生變形。傳統剛性夾具的固定定位方式,不僅難以適應不同型號蒙皮的外形差異,還可能因局部壓力過大導致蒙皮變形,影響加工精度和產品質量。柔性夾具通過模塊化設計與智能控制技術,有效解決了這些難題。

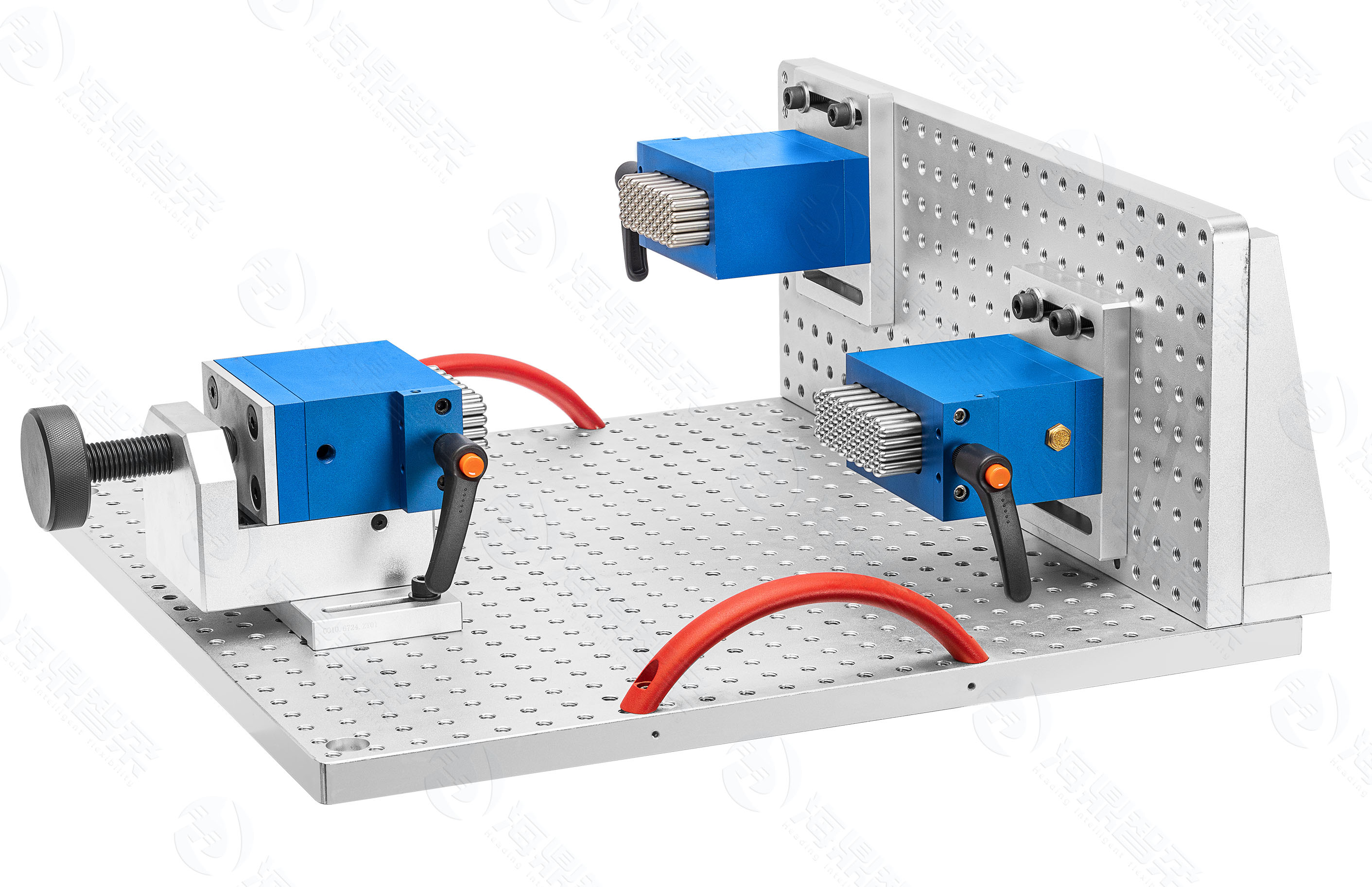

柔性夾具在蒙皮加工中的應用主要體現在定位與裝夾環節。以多點陣真空吸附柔性夾具為例,該夾具由大量單獨可控的真空吸附單元組成,每個單元都可根據蒙皮的曲面形狀進行高度調節。在加工前,通過計算機輔助設計(CAD)模型生成夾具布局方案,使吸附單元準確貼合蒙皮表面,形成均勻的吸附力,實現無變形裝夾。某航空制造企業在加工大型客機機翼蒙皮時,采用多點陣真空吸附柔性夾具,將蒙皮加工變形量從傳統剛性夾具的 ±0.5mm 降低至 ±0.1mm,明顯提升了蒙皮的型面精度。

此外,氣囊式柔性夾具在蒙皮加工中也發揮著重要作用。氣囊式柔性夾具通過充放氣控制氣囊的膨脹與收縮,可緊密貼合蒙皮復雜曲面,提供均勻的支撐力。在蒙皮鉆孔、銑削等加工工序中,這種夾具能夠有效抑制振動,減少刀具磨損,提高加工效率和表面質量。在某型號戰斗機機身蒙皮的加工中,使用氣囊式柔性夾具后,蒙皮表面粗糙度降低了 30%,刀具使用壽命延長了 2 倍。

除了提升加工精度和質量,柔性夾具還具備明顯的生產效率優勢。其快速重構能力,使得同一套夾具系統能夠適應多種不同型號蒙皮的加工需求。以往更換剛性夾具需要耗費數小時甚至數天時間,而柔性夾具通過參數化控制,可在十幾分鐘內完成重新布局和調整,極大縮短了生產準備時間。同時,柔性夾具的自動化裝夾過程減少了人工操作,降低了勞動強度,提高了生產效率。

在成本控制方面,柔性夾具同樣表現出色。由于其可重復使用和快速轉換的特性,企業無需為每種蒙皮型號單獨設計制造獨用夾具,大幅降低了夾具設計與制造成本。此外,柔性夾具減少了蒙皮因裝夾變形導致的廢品率,降低了材料浪費和生產成本。

然而,柔性夾具在蒙皮加工領域的應用也面臨一些挑戰。例如,其控制系統的穩定性和可靠性有待進一步提高,復雜曲面的精確建模與夾具布局優化算法仍需深入研究。未來,隨著人工智能、傳感器技術和新材料的不斷發展,柔性夾具將向智能化、高精度化方向發展,為蒙皮加工領域帶來更高的加工效率和質量。