柔性夾具:汽車制造領域的變革新引擎

汽車發動機作為汽車的“心臟”,其制造精度直接決定了汽車的動力性能與燃油經濟性。以發動機缸體為例,缸體通常由鋁合金等輕質但強度比較高的材料制成,內部結構極為復雜,布滿了油道、水道以及眾多需要高精度加工的孔系。在缸體的鏜削、鉆孔等加工工序中,刀具切削力大且作用方向多變,傳統夾具難以準確應對。柔性夾具的模塊化設計則在此發揮出巨大優勢,可依據不同型號缸體的具體結構與加工工藝要求,迅速進行夾持模塊的組合搭配。通過內置的壓力傳感器實時反饋數據,智能系統能夠準確調整各夾持點的力度,確保缸體在加工過程中始終保持穩定,避免出現變形、位移等問題,從而保障了缸體各孔徑、缸筒圓柱度等關鍵尺寸的高精度,為發動機性能的提升奠定了堅實基礎,推動汽車向更高功率、更低油耗的方向發展。

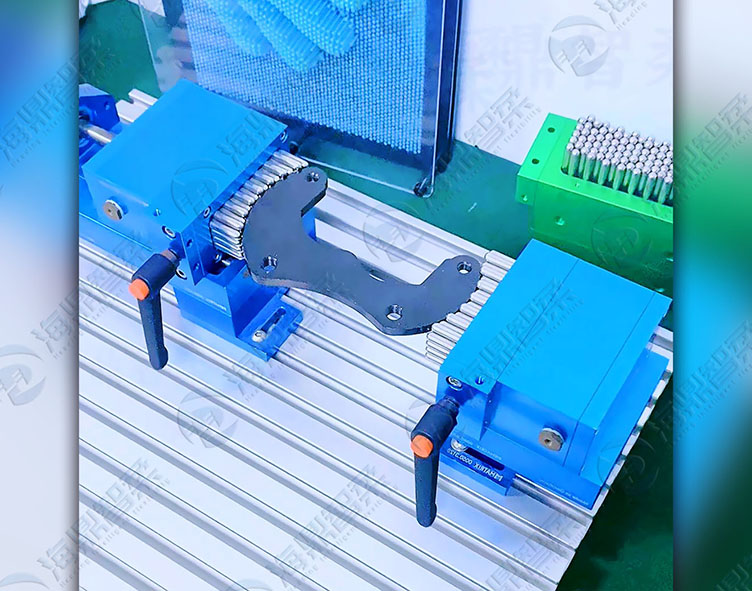

中心環節,涉及大量板材的沖壓、焊接與裝配。汽車車身的款式不斷推陳出新,這就要求生產工裝具備快速適應不同車型變化的能力。柔性夾具在車身板材沖壓環節,能夠利用其可調節的定位與夾緊裝置,根據板材的尺寸、形狀以及沖壓工藝需求,快速調整裝夾模式。例如,對于不同弧度的車門板沖壓,柔性夾具可以通過靈活的夾持機構,準確貼合板材輪廓,在沖壓過程中有效防止板材滑動或起皺,保證沖壓件的質量一致性。在車身焊接工序中,柔性組合工裝夾具系統發揮著關鍵作用。這種系統通常以三維平面孔系夾緊為基礎,擁有多種規格的標準結構模塊,可根據車身焊接部位的形狀和尺寸,快速拼裝出適配的工裝。在焊接大型客車、工程車輛等小批量車型時,柔性工裝能夠明顯縮短設計與制造周期,降低生產成本,同時確保焊接精度,提高車身整體的結構強度與安全性。

汽車零部件的質量檢測也是生產過程中不可或缺的一環。在三坐標測量機(CMM)對汽車零部件進行尺寸和形狀檢測時,柔性夾具的高精度夾持機制與可調節設計,能夠確保被測工件在測量過程中保持穩定的位置,避免因裝夾不當導致的測量誤差。對于形狀復雜的零部件,如汽車變速器齒輪等,柔性夾具能夠依據其輪廓特征,提供準確的定位與夾持,使測量設備能夠比較全、準確地獲取零部件的各項尺寸數據,為產品質量控制提供可靠依據,有效降低廢品率,提升汽車制造企業的生產效益。

隨著汽車產業向智能化、電動化方向加速轉型,對汽車制造的柔性化、定制化生產能力提出了更高要求。柔性夾具憑借其優越的靈活性、高精度以及高效的適配能力,正成為汽車制造企業提升競爭力的關鍵裝備。未來,隨著技術的不斷創新與升級,柔性夾具有望在汽車制造領域發揮更為重要的作用,助力行業邁向更高質量、更高效的發展新階段,為人們帶來性能更優越、品質更可靠的汽車產品。