南昌鈑金加工機床

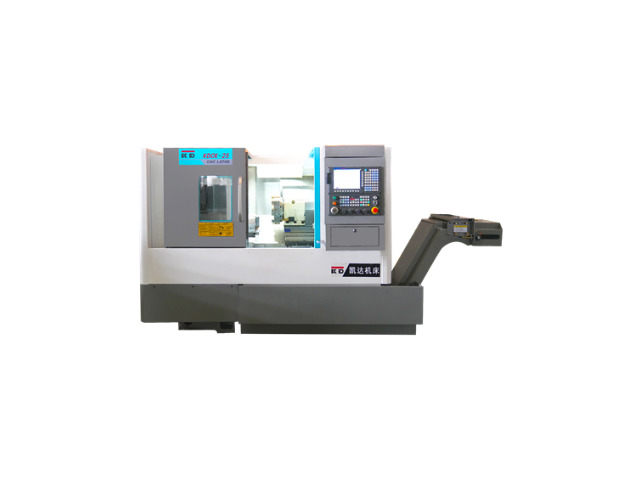

具體而言,數控車削加工中心通過精密機械部件的協同運作、先進電控技術的精確調控以及高效液壓系統的穩定支持,三者間無縫銜接,共同編織出一個高效、精確的加工網絡。這一協同工作機制,確保了工件加工過程中的每一個細節都能得到嚴格把控,從而實現了從原材料到成品的高效轉化,為現代制造業的轉型升級與高質量發展提供了強有力的技術支撐。車削加工中心獨具匠心地融入了30°全方面傾斜式整體床身結構設計,這一創新不僅大幅度增強了機床的結構剛性,還巧妙地優化了切屑的排放通道,使得切屑能夠沿著更為順暢的路徑迅速排出,從根本上解決了切屑堆積可能帶來的加工精度下降和刀具磨損加速問題。機床附件和刀具的選擇對加工效果至關重要。南昌鈑金加工機床

在維護與保養方面,車削加工中心同樣展現出了其人性化設計的優勢。得益于其采用的模塊化結構設計理念,機床各組成部分既相互獨立又緊密協作,使得維護與保養工作變得直觀且便捷。加之高質量零部件的選用,更是降低了磨損與故障的風險,延長了設備的使用壽命。隨設備附帶的詳盡維護與保養手冊,如同一本實用的操作指南,為操作人員提供了清晰、明確的維護步驟與技巧,確保了維護工作能夠迅速且準確地執行,進一步提升了設備的整體性能與效率。重慶數控機床加工產品加工機床智能化監控,預防故障發生。

臥式加工中心集成了先進的切削技術與工藝,不僅賦予了它令人矚目的高速切削能力,還確保了極高的定位精度。這意味著,在面對復雜多變的加工需求時,它能夠以驚人的速度完成工作任務,同時嚴格把控每一個細節,確保加工件的尺寸精度與表面光潔度均達到行業先進水平。這種綜合能力,極大地縮短了生產周期,提升了整體生產效率,滿足了現代制造業對品質與效率的雙重追求。高速鉆攻中心在加速生產流程、優化加工效率方面展現出了明顯的優勢,其重要優勢在于其集成的高精度運動控制機制與高效快捷的刀具交換系統,這兩者協同作用,極大地縮減了生產周期,為企業贏得了寶貴的時間資源。同時,其配備的完善冷卻系統猶如一道堅固的防線,確保了加工作業在穩定與連續的狀態下進行,無懼長時間高負荷挑戰,進一步鞏固了其在現代制造業中作為提效利器的地位。

臥式加工中心之所以能夠實現良好的高效率加工,重要在于其良好的軸向快速移動能力和出色的切削效能。在復雜的加工流程中,該類型加工中心能夠瞬間調整切削點位置,極大限度地縮減了因位置轉換而耗費的非生產性時間,直接推動了整體加工效率的明顯提升。更臥式加工中心普遍集成了先進的自動換刀機制,這一創新設計極大地縮短了刀具更換的周期,實現了加工流程的自動化與無縫銜接,從而在更深層次上促進了生產效率的飛躍。談及精度與剛性,臥式加工中心同樣展現出了非凡的實力。其精密構建的高精度與高剛性特性,是確保加工件品質與精度的基石。加工機床操作人員需經過專業培訓,掌握操作技巧。

臥式加工中心所集成的先進切削刀庫與智能化自動換刀機制,不僅極大地提升了生產流程的自動化程度與加工效率,還通過精密的刀具管理策略,有效保障了刀具的精確使用與壽命優化,進一步降低了生產成本與維護難度。尤為該系列機床普遍采用的矩形淬火導軌技術,作為提升加工精度的關鍵要素之一,其通過先進的淬火工藝處理,使得導軌表面硬度明顯提升,進而在耐磨性、抗疲勞性以及抗震性方面展現出良好性能。這種特殊類型的導軌,專為應對重切削作業與高精度加工需求而生,它如同機床的堅實脊梁,為機床在強度高的、長時間連續作業下保持高精度與高度穩定性提供了堅不可摧的支撐。因此,在臥式加工中心中采用矩形淬火導軌,無疑是實現高效、精確加工,確保機床長期穩定運行的重要基石。加工機床精確定位,提高裝配精度。廣東高精密加工機床

加工機床的智能化分析,優化加工參數。南昌鈑金加工機床

高速鉆攻中心集成了源自海外的好的大螺距絲杠技術,這一創新設計明顯提升了工作臺的運動速度與效率。大螺距絲杠憑借其良好的傳動效能與出色的精度維持能力,確保了即便在高速運轉模式下,中心依然能夠精確無誤地執行加工任務,完美契合了現代制造業對高速與高精度并重的追求。這一特性不僅極大地加速了生產流程,還有效減少了能源消耗,為企業的綠色制造之路貢獻了重要力量。為了進一步鞏固加工過程的平穩性與刀具耐用度,高速鉆攻中心精心配置了全方面的工件冷卻系統。南昌鈑金加工機床

- 龍門式機床生產公司 2025-02-25

- 不銹鋼機床現貨 2025-02-25

- 國產五軸聯動數控機床生產廠 2025-02-25

- 廣東國產五軸機床排名 2025-02-25

- 貴州機床有幾種 2025-02-25

- 浙江車削中心機床 2025-02-25

- 山西國產高精密機床 2025-02-25

- 小型機床鑄件哪里有賣 2025-02-25

- 遼寧小型銑機床 2025-02-24

- 蘭州國內機床廠排名 2025-02-24

- 山東多聯葉片泵 2025-02-25

- 安徽伺服U型直線電機 2025-02-25

- 廣告焊接機器人保養 2025-02-25

- 上海什么是油缸技術參數 2025-02-25

- 云南連續作業反應釜多少錢 2025-02-25

- SUV萬向節制作 2025-02-25

- 杭州寶馬汽車座椅齒輪 2025-02-25

- 陜西機場全自動軟水器參數 2025-02-25

- 上海大型打磨機器人拋光哪里好 2025-02-25

- 浙江NFC果汁無菌灌裝機 2025-02-25