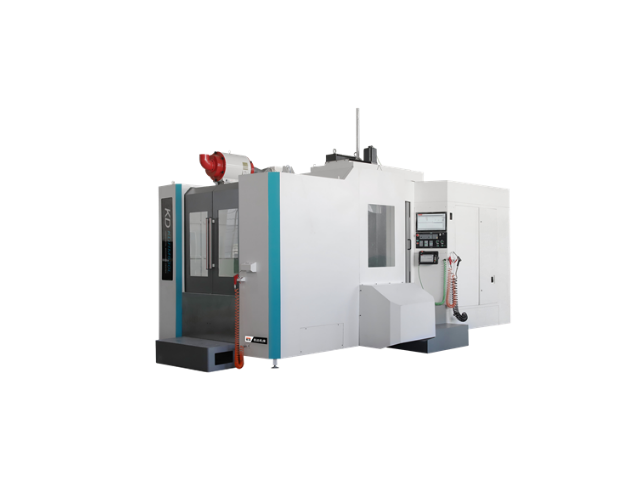

重慶cnc加工機床

在面對強度高的切削作業,如處理硬質材料或執行復雜加工路徑時,也能確保機床結構的穩固性,同時維持極高的加工精度。這種能力源于其精細設計的內部結構,能夠有效分散和吸收切削過程中產生的沖擊力,保持機床的整體穩定性與加工精度。而臥式加工中心中另一不可或缺的組成部分——高精度定位工作臺,則是確保工件加工精度與穩定性的關鍵。該工作臺采用了先進的定位技術,主要通過精密的錐銷與錐槽配合系統實現工件的精確鎖緊與定位。這一設計不僅保證了工件在加工過程中的位置穩定性,還賦予了工作臺極高的重復定位精度和優異的運動直線性,為高精度加工奠定了堅實基礎。多軸聯動加工機床,實現空間曲面加工。重慶cnc加工機床

特別數控車床的底座設計寬達1100mm,這一寬敞的底座不僅為機床提供了強大的支撐力,確保了加工過程中的穩定性,還預留了足夠的空間用于安裝與調整,增強了機床的靈活性。底座之上的導軌系統更是采用了經過超音頻淬火處理的雙山型結構設計,這一創新設計極大地提升了導軌的耐磨性能與剛性,使得機床在高速、重載工況下依然能夠保持極高的運行精度,有效延長了機床的使用壽命。雙山型導軌結構還具備出色的減震效果,能夠明顯降低機床運行時的振動幅度,進而提升加工表面的光潔度與整體質量。這一特點對于加工要求極高的精密盤環類零件而言,無疑是一大福音,能夠助力企業實現更高質量的產品輸出,提升市場競爭力。北京數控cnc加工機床加工機床的冷卻液循環使用,降低生產成本。

車削加工中心不僅硬件配置先進,其內置的自動化控制系統更是其高效、高精度加工能力的關鍵所在。該系統集成了先進的數據處理技術和強大的運動控制算法,能夠靈活應對各種復雜的加工需求,實現加工路徑的精確規劃與動態調整。無論是簡單的直線切削還是復雜的曲面加工,控制系統都能游刃有余,確保加工過程的流暢與精確。該系統還配備了直觀友好的人機界面,操作界面設計簡潔明了,即便是初次接觸的操作人員也能迅速上手,輕松實現各種加工工藝的自動化控制。這種人性化的設計不僅提高了生產效率,還降低了操作難度,使得車削加工中心的應用范圍更加普遍,能夠滿足不同行業、不同規模企業的多樣化加工需求。

具體而言,精密直線導軌的引入,不僅是對高速鉆攻中心定位能力的一次飛躍性提升,更是對其重復定位精度的一次增強,這意味著每一次的加工都能精確復現前一次的結果,滿足了當今制造業對很好加工精度與一致性的嚴苛要求。這種對精度的很好追求,正是現代制造業邁向智能化、精細化生產的堅實基石。而談及高速鉆攻中心的換刀系統,其采用的先進夾臂式刀庫設計,無疑為生產效率的飛躍插上了翅膀。這一創新設計使得刀具的夾持與更換動作變得既快捷又精確,大幅度削減了非生產性的換刀時間,直接提升了整體作業效率。夾臂式刀庫還具備了大容量的優勢,能夠靈活存儲并管理多種規格、不同類型的刀具,這種靈活性與兼容性為應對多樣化的加工任務提供了強有力的支持,確保了高速鉆攻中心在復雜多變的加工環境中依然能夠游刃有余,高效運轉。引進先進加工機床,增強企業競爭力。

高速鉆攻中心通過集成精密直線導軌與夾臂式刀庫等先進技術,不僅實現了加工精度的飛躍,還極大提升了加工效率與穩定性,為現代精密制造領域樹立了新的標準。在高速鉆攻中心的構建中,其重要部件X、Y、Z三軸均配備了先進的精密直線導軌系統。這一選擇不僅彰顯了其追求很好性能的設計理念,更確保了機床在執行高速加工任務時,能夠展現出的穩定性和精確度。精密直線導軌以其良好的剛性支撐,有效抵御了高速運動帶來的振動與偏差,確保了加工路徑的準確無誤。同時,其低摩擦特性大幅減少了能耗與熱量產生,加之低噪音設計,為操作人員營造了一個更為舒適的工作環境。這類導軌以其良好的耐久性和長壽命,明顯提升了機床的整體運行效率與使用壽命,為用戶帶來了更為長遠的投資回報。加工機床的智能化分析,優化加工參數。四川高精度機床加工

機床電氣系統可靠性越來越高,降低故障率。重慶cnc加工機床

高度集成的機電液一體化架構設計:車削加工中心采用了創新的機電液一體化設計理念,實現了機械、電氣與液壓系統的緊密融合與高效協同。這種緊湊而一體化的設計,不僅明顯減少了設備的總體占用空間,有效降低了生產現場的布局難度與成本投入,還極大地提升了生產作業的效率與靈活性。同時,通過各系統間的無縫對接與智能協同工作,車削加工中心在維護保養方面也展現出了明顯優勢,使得設備的日常保養與故障排查變得更為簡便快捷,從而確保了設備長期穩定運行與高效產出。重慶cnc加工機床

- 龍門式機床生產公司 2025-02-25

- 不銹鋼機床現貨 2025-02-25

- 國產五軸聯動數控機床生產廠 2025-02-25

- 廣東國產五軸機床排名 2025-02-25

- 貴州機床有幾種 2025-02-25

- 浙江車削中心機床 2025-02-25

- 山西國產高精密機床 2025-02-25

- 小型機床鑄件哪里有賣 2025-02-25

- 遼寧小型銑機床 2025-02-24

- 蘭州國內機床廠排名 2025-02-24

- 山東多聯葉片泵 2025-02-25

- 安徽伺服U型直線電機 2025-02-25

- 廣告焊接機器人保養 2025-02-25

- 上海什么是油缸技術參數 2025-02-25

- 云南連續作業反應釜多少錢 2025-02-25

- 日照移模式剎車片熱壓成型機供應商 2025-02-25

- SUV萬向節制作 2025-02-25

- 杭州寶馬汽車座椅齒輪 2025-02-25

- 陜西機場全自動軟水器參數 2025-02-25

- 上海大型打磨機器人拋光哪里好 2025-02-25