廣西機床加工價格

為了進一步優化加工過程,高速鉆攻中心還精心配置了全方面的工件冷卻解決方案。這一系統集成了高效能的冷卻液噴嘴與精密的流量控制機制,確保在高速切削的激烈工況下,冷卻液能夠即時、準確地噴灑至切削區域,迅速帶走因切削產生的巨大熱量,有效遏制工件因熱應力而變形的可能性,從而保護了工件的幾何精度。同時,這一高效的冷卻機制還明顯延長了刀具的使用壽命,減少了因過熱導致的刀具磨損,進一步提升了加工表面的光潔度與整體質量。良好的冷卻效果還促進了切削區域環境的凈化,有效防止了切屑的二次粘附,維持了加工區域的清潔度,為持續穩定的加工精度與工藝表現奠定了堅實基礎。車削加工中心獨特的角度編碼器配備,實現了主軸的同步驅動與零件對接,提高了加工的一致性和效率。廣西機床加工價格

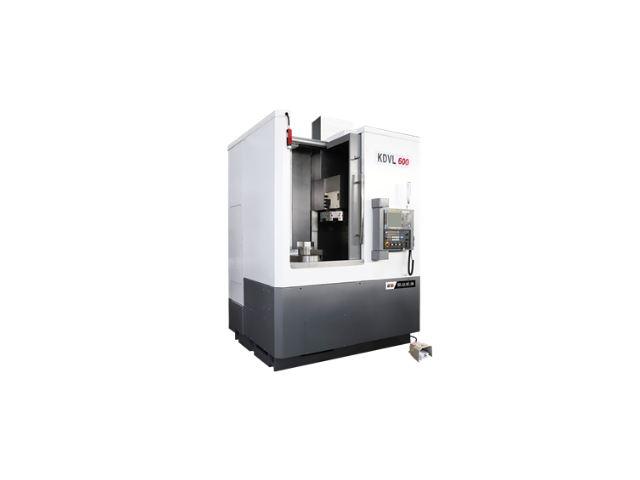

在當代先進制造領域內,車削加工中心作為一種集高效能與良好精度于一身的關鍵機床裝備,其重要性日益凸顯。以下是對該車削加工中心重要特性的詳盡闡述:先進數控技術的深度融合:車削加工中心裝備了前沿的數控系統,該系統不僅功能全方面且性能穩定可靠,是實現高精度加工任務的基石。該系統通過精密算法與智能化控制,能夠精確執行各類復雜加工指令,提供多樣化的加工策略與參數自定義選項,以靈活應對多樣化的生產需求。其直觀友好的人機交互界面設計,極大地簡化了操作流程,使得操作人員能夠輕松上手,實現加工過程的實時監控與精確調控。線切割加工機床服務咨詢數控鏜銑加工技術的發展推動了智能化制造的進程,為制造業的未來發展提供了新的機遇和挑戰。

具體而言,數控車削加工中心通過精密機械部件的協同運作、先進電控技術的精確調控以及高效液壓系統的穩定支持,三者間無縫銜接,共同編織出一個高效、精確的加工網絡。這一協同工作機制,確保了工件加工過程中的每一個細節都能得到嚴格把控,從而實現了從原材料到成品的高效轉化,為現代制造業的轉型升級與高質量發展提供了強有力的技術支撐。車削加工中心獨具匠心地融入了30°全方面傾斜式整體床身結構設計,這一創新不僅大幅度增強了機床的結構剛性,還巧妙地優化了切屑的排放通道,使得切屑能夠沿著更為順暢的路徑迅速排出,從根本上解決了切屑堆積可能帶來的加工精度下降和刀具磨損加速問題。

臥式加工中心在精度方面同樣表現出色,這得益于其精密的機械傳動組件與先進的位置檢測技術相結合的完美設計。其X、Y、Z三軸普遍采用高精度滾珠絲杠與精密軸承,這些組件的協同作用實現了極為精細的定位與傳動控制,減少了誤差累積,確保了加工路徑的準確無誤。更為關鍵的是,臥式加工中心還引入了光柵位置檢測系統,這一高科技配置實現了加工過程的全閉環控制策略。即,通過實時檢測機床的精確位置與運動速度,并即時反饋調整控制參數,從而確保了機床在加工過程中的高度穩定性和精確性,進一步提升了加工件的質量精度,滿足了現代工業對高精度零部件的嚴苛需求。臥式加工中心憑借其高效與高精度的雙重優勢,在制造業領域占據了舉足輕重的地位。銑削加工可以通過調整切削參數實現高效、低成本的加工,提高生產效率。

車削加工中心的整體斜床身設計是其特點之一,與傳統的臥式車床相比,斜床身結構使得主軸的回轉軸線與進給軸線重合,從而消除了“徑向跳動”對加工精度的影響。同時,整體斜床身結構還能夠提高機床的整體剛性,減少加工過程中由于工件受力而產生的變形。此外,斜床身設計還有利于排屑,減少了刀具磨損和冷卻液的消耗,提高了加工效率。車削加工中心的正副主軸采用高剛性結構電主軸,這種設計使得主軸在高速旋轉時仍能保持高精度和高穩定性。電主軸通過直接將電能轉化為機械能,實現了高效、高精度的驅動。同時,主軸上均帶有角度編碼器,可實時監測主軸的旋轉角度和位置,確保加工過程中的準確控制。此外,正副主軸的同步驅動與零件對接功能,進一步提高了加工精度和效率。加工機床的精度補償技術,提升加工精度。陜西高精度加工機床

在不斷的技術革新中,車削加工中心成為了現代制造業中不可或缺的重要一環。廣西機床加工價格

數控車床的托板設計融入了人性化的手動調節功能,這一特性允許操作員依據工件的具體尺寸與加工任務的獨特要求,精確無誤地調整托板與主軸卡盤間的間距。此設計不僅極大地提升了操作的靈活度,使得每一次調整都能迅速響應加工需求的變化,還明顯增強了整體加工流程的效率與精確度。手動調節機制的引入,簡化了操作流程,降低了技術門檻,確保了即便是經驗尚淺的操作員也能輕松上手,無需高深的專業技能即可實現精確調整。在數控車床的結構構成中,橫向與縱向的導軌系統分別精心選用了矩形導軌與燕尾導軌,這一搭配體現了對性能與精度的雙重追求。廣西機床加工價格

- 龍門式機床生產公司 2025-02-25

- 不銹鋼機床現貨 2025-02-25

- 國產五軸聯動數控機床生產廠 2025-02-25

- 廣東國產五軸機床排名 2025-02-25

- 貴州機床有幾種 2025-02-25

- 浙江車削中心機床 2025-02-25

- 山西國產高精密機床 2025-02-25

- 小型機床鑄件哪里有賣 2025-02-25

- 遼寧小型銑機床 2025-02-24

- 蘭州國內機床廠排名 2025-02-24

- 山東多聯葉片泵 2025-02-25

- 安徽伺服U型直線電機 2025-02-25

- 廣告焊接機器人保養 2025-02-25

- 上海什么是油缸技術參數 2025-02-25

- 云南連續作業反應釜多少錢 2025-02-25

- 日照移模式剎車片熱壓成型機供應商 2025-02-25

- SUV萬向節制作 2025-02-25

- 寶山區工業超聲波清洗機技術參數 2025-02-25

- 杭州寶馬汽車座椅齒輪 2025-02-25

- 內蒙古膨宮管采購指南 2025-02-25