金屬粉末空心粉的形成機理

金屬粉末空心粉的形成機理涉及多個物理和化學過程,具體機理取決于制備方法(如霧化法、模板法、反應合成等)。以下是主要形成機理及影響因素的分點闡述:

一、 霧化法中的空心粉形成機理:

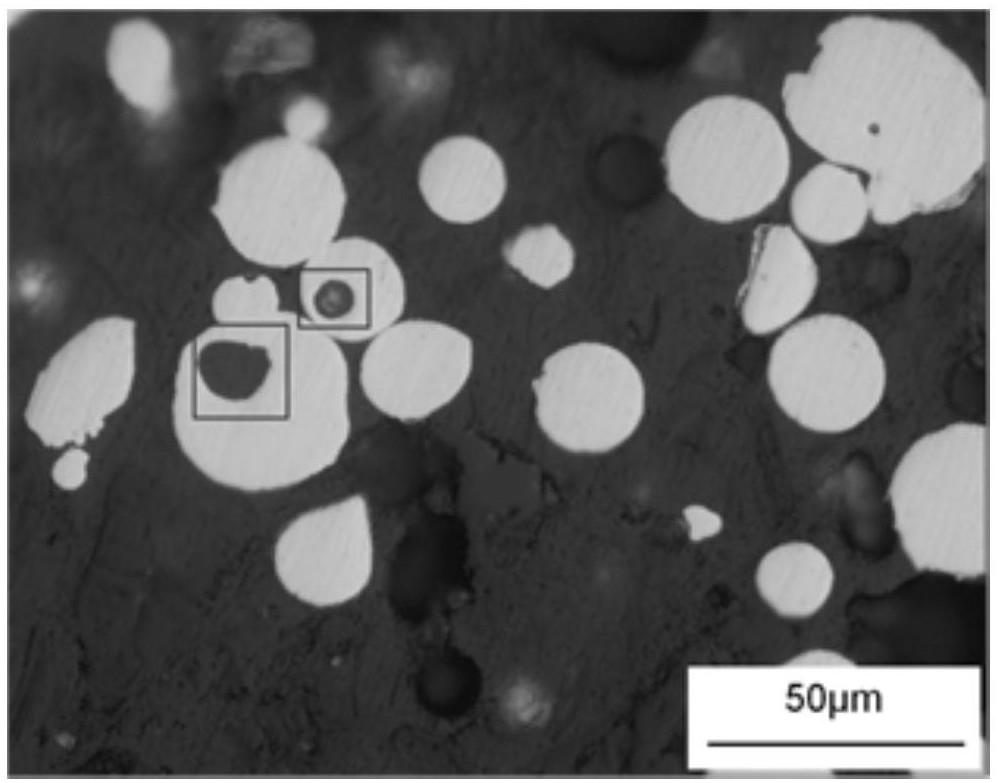

1、氣體截留:在氣體或水霧化過程中,熔融金屬被高速氣流或水流破碎成液滴,若液滴內部截留氣體(如霧化氣體或金屬揮發產生的氣體),冷卻固化后可能形成空心結構。

2、快速凝固效應:外層金屬先凝固,內部未凝固的金屬因收縮或氣體膨脹形成空腔。

影響因素:

1、霧化壓力:高壓氣體易導致氣體截留。

2、金屬熔體粘度:高粘度熔體阻礙氣體逸出。

3、冷卻速率:快速冷卻可能鎖定空腔結構。

二、 模板法(如核-殼結構去除核中心)

機理:以聚合物微球或可溶性物質為模板,表面包覆金屬層(通過化學鍍、電沉積等),再通過熱處理或溶解去除模板,留下金屬空心殼。

影響因素:

1、模板的尺寸和形狀直接決定空心粉的形貌。

2、包覆均勻性影響殼層完整性。

三、反應合成(如Kirkendall效應)機理:

1、Kirkendall擴散:兩種擴散速率不同的金屬在高溫下互擴散時,空位聚集形成孔隙。例如,納米顆粒中鋅(Zn)與銅(Cu)反應時,Zn向外擴散更快,導致內部空腔。

2、氧化還原反應:金屬顆粒表面氧化后,內部金屬繼續向外擴散反應,形成中空氧化物(如Fe?O?空心球)。

影響因素:

1、擴散速率差異越大,空腔越明顯。

2、反應溫度和時間控制空腔尺寸。

四、 電化學沉積(如氣泡模板法)機理:

電解過程中,電極表面產生的氣泡(如H?)作為臨時模板,金屬沉積在氣泡周圍,氣泡破裂后形成空心結構。

五、 其他機理

相分離:某些合金在凝固時發生液相分離,低熔點組分揮發留下孔隙。

內應力破裂:核殼結構因熱膨脹系數差異導致外殼破裂,內部物質逸出。

常見應用與挑戰

應用:催化劑(高比表面積)、輕質材料、藥物載體、儲能材料(如鋰電池負極)。

挑戰:控制空腔均勻性、殼層厚度、避免結構坍塌。

空心金屬粉末的形成主要依賴氣體截留、模板去除、擴散差異或反應動力學。通過調控工藝參數(如溫度、壓力、模板性質等),可實現對其形貌和性能的精確設計。

近期,湖南博厚新材料有限公司技術研發團隊針對霧化粉末空心粉形成機理做了系統研究,并通過大量工藝試驗,使我司生產的霧化粉末空心粉比例大幅降低,可達到0.5%以下。激光熔覆及等離子熔覆后的涂層防腐性能大幅提升,也杜絕了熔覆過程中煙塵大、燒鏡片的情況產生。

湖南博厚新材料有限公司專注于高性能涂層粉末的研發與生產,產品集中為鎳基、鐵基、銅基三大系列,可滿足不同工業場景對耐磨、耐蝕、耐高溫等性能的需求。我司憑借成熟的技術體系與豐富的應用經驗,助力客戶降本增效。如需進一步了解產品詳情或獲取技術支持,歡迎聯系我司專業團隊。