佛山氧化鋁陶瓷金屬化處理工藝

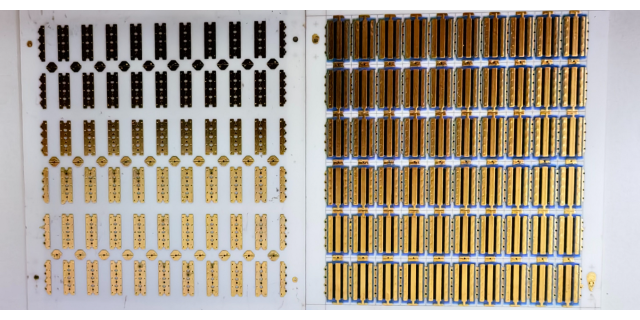

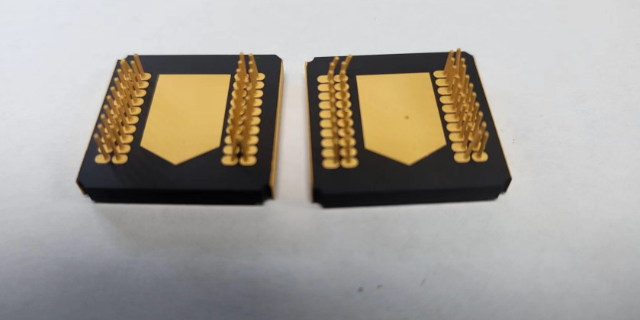

陶瓷金屬化工藝為陶瓷與金屬的結(jié)合搭建了橋梁,其流程包含多個(gè)關(guān)鍵階段。首先對(duì)陶瓷坯體進(jìn)行預(yù)處理,使用砂紙打磨陶瓷表面,去除加工過程中產(chǎn)生的毛刺、飛邊,然后用去離子水和清洗劑清洗,去除油污與雜質(zhì),確保表面清潔。接著制備金屬化漿料,將金屬粉末(如鉬、錳、鎢等)與玻璃粉、有機(jī)添加劑按特定比例混合,在球磨機(jī)中充分研磨,制成具有合適粘度與流動(dòng)性的漿料。隨后采用絲網(wǎng)印刷工藝,將金屬化漿料精確印刷到陶瓷表面,嚴(yán)格控制印刷厚度與圖形精度,保證金屬化區(qū)域符合設(shè)計(jì)要求,印刷厚度一般在 10 - 20μm 。印刷完成后,將陶瓷放入烘箱中烘干,在 80℃ - 120℃的溫度下,使?jié){料中的有機(jī)溶劑揮發(fā),漿料初步固化在陶瓷表面。烘干后的陶瓷進(jìn)入高溫?zé)Y(jié)爐,在氫氣等還原性氣氛中,加熱至 1450℃ - 1650℃ 。高溫下,漿料中的玻璃粉軟化,促進(jìn)金屬與陶瓷之間的原子擴(kuò)散與結(jié)合,形成牢固的金屬化層。為增強(qiáng)金屬化層的抗腐蝕能力與可焊性,通常會(huì)進(jìn)行鍍鎳處理,通過電鍍工藝,在金屬化層表面均勻鍍上一層鎳。終末對(duì)金屬化后的陶瓷進(jìn)行統(tǒng)統(tǒng)質(zhì)量檢測(cè),包括外觀檢查、結(jié)合強(qiáng)度測(cè)試、導(dǎo)電性測(cè)試等,只有符合質(zhì)量標(biāo)準(zhǔn)的產(chǎn)品才能進(jìn)入后續(xù)應(yīng)用環(huán)節(jié) 。陶瓷金屬化有利于實(shí)現(xiàn)電子產(chǎn)品的小型化。佛山氧化鋁陶瓷金屬化處理工藝

陶瓷金屬化:電子領(lǐng)域的變革力量在電子領(lǐng)域,陶瓷金屬化發(fā)揮著舉足輕重的作用。陶瓷本身具備高絕緣性、低熱膨脹系數(shù)以及良好的化學(xué)穩(wěn)定性,但缺乏導(dǎo)電性。金屬化處理為其賦予導(dǎo)電能力,讓陶瓷得以在電路中大展身手。在電子封裝環(huán)節(jié),陶瓷金屬化基板成為關(guān)鍵組件。其高熱導(dǎo)率可迅速導(dǎo)出芯片運(yùn)行產(chǎn)生的熱量,有效防止芯片過熱,確保電子設(shè)備穩(wěn)定運(yùn)行。同時(shí),與芯片材料相近的熱膨脹系數(shù),避免了因溫差導(dǎo)致的熱應(yīng)力損壞,**提升了芯片的可靠性。在高頻電路中,陶瓷金屬化基片憑借低介電常數(shù),降低了信號(hào)傳輸損耗,保障信號(hào)高效、穩(wěn)定傳輸,推動(dòng)電子設(shè)備向小型化、高性能化發(fā)展,為5G通信、人工智能等前沿技術(shù)的硬件升級(jí)提供有力支撐。韶關(guān)真空陶瓷金屬化哪家好同遠(yuǎn)表面處理,開啟陶瓷金屬化新篇,滿足多樣定制需求。

隨著電子設(shè)備向微型化、集成化發(fā)展,真空陶瓷金屬化扮演關(guān)鍵角色。在手機(jī)射頻前端模塊,多層陶瓷與金屬化層交替堆疊,構(gòu)建超小型、高性能濾波器、耦合器等元件。金屬化實(shí)現(xiàn)層間電氣連接與信號(hào)屏蔽,使各功能單元緊密集成,縮小整體體積。同時(shí),準(zhǔn)確控制金屬化工藝確保每層陶瓷性能穩(wěn)定,避免因加工誤差累積導(dǎo)致信號(hào)串?dāng)_、損耗增加。類似地,物聯(lián)網(wǎng)傳感器節(jié)點(diǎn),將感知、處理、通信功能集成于微小陶瓷封裝內(nèi),真空陶瓷金屬化保障內(nèi)部電路互聯(lián)互通,推動(dòng)萬物互聯(lián)時(shí)代邁向更高精度、更低功耗發(fā)展階段。

陶瓷金屬化技術(shù)作為材料科學(xué)領(lǐng)域的一項(xiàng)重要?jiǎng)?chuàng)新,通過巧妙地將陶瓷與金屬的優(yōu)勢(shì)相結(jié)合,為眾多行業(yè)的發(fā)展提供了強(qiáng)有力的支持。從電力電子到微波通訊,從新能源汽車到 LED 封裝等領(lǐng)域,陶瓷金屬化材料都展現(xiàn)出了***的性能和廣闊的應(yīng)用前景。隨著科技的不斷進(jìn)步,對(duì)陶瓷金屬化技術(shù)的研究也在持續(xù)深入,未來有望開發(fā)出更多高效、低成本的金屬化工藝,進(jìn)一步拓展陶瓷金屬化材料的應(yīng)用范圍,推動(dòng)相關(guān)產(chǎn)業(yè)的蓬勃發(fā)展,為人類社會(huì)的科技進(jìn)步和生活改善做出更大的貢獻(xiàn)。陶瓷金屬化品質(zhì)至上,同遠(yuǎn)表面處理,用心成就每一件。

物***相沉積金屬化工藝介紹物***相沉積(PVD)金屬化工藝,是在高真空環(huán)境下,將金屬源物質(zhì)通過物理方法轉(zhuǎn)變?yōu)闅庀嘣踊蚍肿樱S后沉積到陶瓷表面形成金屬化層。常見的PVD方法有蒸發(fā)鍍膜、濺射鍍膜等。以蒸發(fā)鍍膜為例,其流程如下:先把陶瓷工件置于真空室內(nèi)并進(jìn)行清潔處理,確保表面無雜質(zhì)。接著加熱金屬蒸發(fā)源,使金屬原子獲得足夠能量升華成氣態(tài)。這些氣態(tài)金屬原子在真空環(huán)境中沿直線運(yùn)動(dòng),碰到陶瓷表面后沉積下來,逐漸形成連續(xù)的金屬薄膜。PVD工藝優(yōu)勢(shì)***,沉積的金屬膜與陶瓷基體結(jié)合力良好,膜層純度高、致密性強(qiáng),能有效提升陶瓷的耐磨性、導(dǎo)電性等性能。該工藝在光學(xué)、裝飾等領(lǐng)域應(yīng)用***,比如為陶瓷光學(xué)元件鍍上金屬膜以改善其光學(xué)特性;在陶瓷裝飾品表面鍍金屬層,增強(qiáng)美觀度與抗腐蝕性。陶瓷金屬化,在陶瓷封裝領(lǐng)域,保障氣密性與穩(wěn)定性。汕尾銅陶瓷金屬化類型

陶瓷金屬化,助力 LED 封裝實(shí)現(xiàn)小尺寸大功率的優(yōu)勢(shì)突破。佛山氧化鋁陶瓷金屬化處理工藝

化學(xué)鍍金屬化工藝介紹化學(xué)鍍金屬化是一種在陶瓷表面通過化學(xué)反應(yīng)沉積金屬層的工藝。該工藝基于氧化還原反應(yīng)原理,在無外加電流的條件下,利用合適的還原劑,使溶液中的金屬離子在陶瓷表面被還原并沉積。其流程大致為:首先對(duì)陶瓷表面進(jìn)行預(yù)處理,通過打磨、脫脂等操作,提升表面潔凈度與粗糙度,為后續(xù)金屬沉積創(chuàng)造良好條件。接著將預(yù)處理后的陶瓷浸入含有金屬鹽與還原劑的鍍液中,在特定溫度與pH值環(huán)境下,鍍液中的金屬離子得到電子,在陶瓷表面逐步沉積形成金屬層。化學(xué)鍍金屬化工藝具有鍍層均勻、可鍍復(fù)雜形狀陶瓷等優(yōu)勢(shì),廣泛應(yīng)用于電子封裝領(lǐng)域,能實(shí)現(xiàn)陶瓷與金屬部件的可靠連接,提升電子器件的性能與穩(wěn)定性。同時(shí),在航空航天等對(duì)材料性能要求苛刻的行業(yè),也憑借其獨(dú)特優(yōu)勢(shì)助力相關(guān)部件的制造。佛山氧化鋁陶瓷金屬化處理工藝

- 清遠(yuǎn)金屬五金表面處理 2025-05-03

- 廣東金屬五金表面處理廠 2025-05-03

- 汕尾氧化鋯陶瓷金屬化保養(yǎng) 2025-05-03

- 陽江氧化鋯陶瓷金屬化規(guī)格 2025-05-03

- 梅州精密五金表面處理應(yīng)用 2025-05-03

- 江門銅陶瓷金屬化哪家好 2025-05-03

- 連云港精密五金表面處理應(yīng)用 2025-05-02

- 精密五金表面處理處理方式 2025-05-02

- 江西陶瓷金屬化表面處理 2025-05-02

- 佛山氧化鋁陶瓷金屬化處理工藝 2025-05-02

- 珠海發(fā)動(dòng)機(jī)線束連接器 2025-05-03

- 金華尼龍電纜防水接頭定制 2025-05-03

- 高透過率納米銀網(wǎng)加熱膜 2025-05-03

- 六合區(qū)大規(guī)模電子測(cè)量儀器 2025-05-03

- 北京一體成型電感分類 2025-05-03

- 北京代理led顯示屏現(xiàn)貨 2025-05-03

- 西安手機(jī)FPC貼片費(fèi)用 2025-05-03

- 國產(chǎn)MOS批發(fā)價(jià)格 2025-05-03

- 標(biāo)準(zhǔn)MEMS微納米加工 2025-05-03

- 阻隔99%紅外疊層無序納米銀網(wǎng)MDSN商家 2025-05-03