-

3月10-12日中國上海國際粉末冶金與先進陶瓷展

3月10-12日中國上海國際粉末冶金與先進陶瓷展醫療領域應用取得重要技術突破。春立醫療研發的3D打印多孔結構骨科植入物進入臨床試驗階段,骨長入速度達0.3mm/天,較傳統涂層產品提升25%,骨結合強度提高40%。強生公司采用國產粉末冶金技術開發的手術器械手柄,消毒循環次數提升至500次,通過FDA認證。國家藥監局數據顯示,2024年粉末冶金醫療器械注冊證數量同比增長45%,覆蓋心血管支架等12個細分領域,其中神經介入器械國產化率突破60%。華南國際粉末冶金與先進陶瓷展覽會(PM & IACE SHENZHEN 2026),展會將于2025年9月10至12日登陸深圳會展中心(福田)2號館!屆時將在超30,000平方米的展廳內集中展出粉末冶金與...

-

2025年3月10日-12日華東國際粉末冶金展

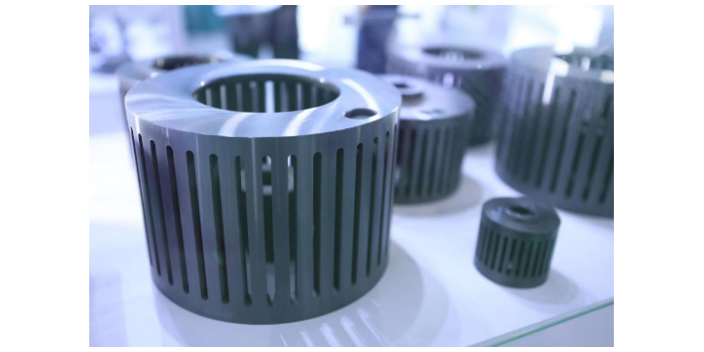

2025年3月10日-12日華東國際粉末冶金展新能源汽車的競爭已從續航里程轉向電驅動系統的綜合性能。電驅動系統融合了電機、減速器、控制器和電池等**技術,其技術突破直接決定了車輛的動力性、能效與用戶體驗。當前主流驅動電機包括永磁同步電機、異步電機和磁阻電機,其中永磁同步電機憑借高功率密度和高效率成為市場主流。其**優勢在于轉子采用永磁體,省去勵磁損耗,效率可達97%以上。扁線繞組技術的引入進一步提升了功率密度:相比傳統圓線電機,扁線電機槽滿率提升10%-20%,銅耗降低15%,體積更小、重量更輕,例如比亞迪的扁線電機通過直噴式轉子油冷技術,功率密度提升32%。2025華南國際粉末冶金展,就在9月10-12日,深圳福田會展中心!9月10-1...

-

3月6日粉末冶金及硬質合金展

3月6日粉末冶金及硬質合金展新能源汽車的競爭已從續航里程轉向電驅動系統的綜合性能。電驅動系統融合了電機、減速器、控制器和電池等**技術,其技術突破直接決定了車輛的動力性、能效與用戶體驗。當前主流驅動電機包括永磁同步電機、異步電機和磁阻電機,其中永磁同步電機憑借高功率密度和高效率成為市場主流。其**優勢在于轉子采用永磁體,省去勵磁損耗,效率可達97%以上。扁線繞組技術的引入進一步提升了功率密度:相比傳統圓線電機,扁線電機槽滿率提升10%-20%,銅耗降低15%,體積更小、重量更輕,例如比亞迪的扁線電機通過直噴式轉子油冷技術,功率密度提升32%。2025華南國際粉末冶金展,就在9月10-12日,深圳福田會展中心!揭秘華南粉末...

-

9月10日深圳國際粉末冶金及先進陶瓷展覽會

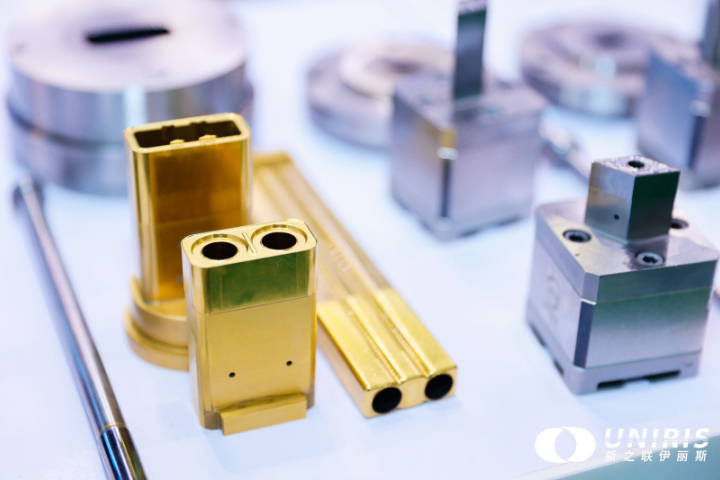

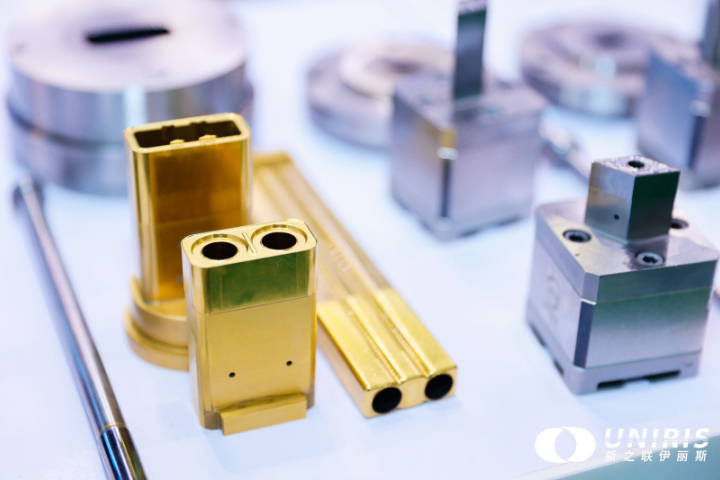

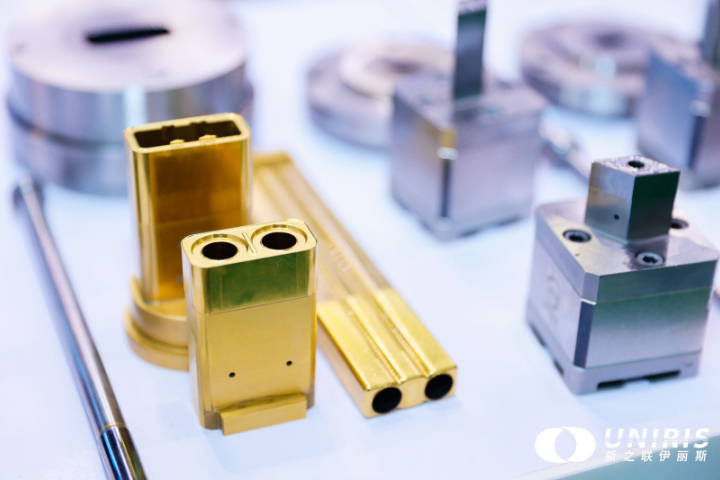

9月10日深圳國際粉末冶金及先進陶瓷展覽會國家發改委新發布的2025版市場準入負面清單引發行業結構性變革。清單對環保審批流程進行數字化改造,中小企業項目準入時間從45個工作日縮短至27個工作日,同時允許外資參與粉末冶金制品研發合作比例提升至55%。以江蘇蘇州工業園為例,新政策實施后外資企業持股占比突破50%的合資項目達7個,帶動當地粉末冶金制品出口額增長18%,其中精密模具出口單價提升22%。政策調整預計將加速行業技術升級,推動形成更開放的市場競爭格局。工信部裝備司數據顯示,外資技術引進項目平均研發周期縮短30%,2025年外資技術引進將帶動國內精密零件加工產能提升25%。華南國際粉末冶金與先進陶瓷展覽會(PM & IACE SHEN...

-

2024年3月6-8日粉末冶金技術與裝備展

2024年3月6-8日粉末冶金技術與裝備展循環經濟模式創新成效明顯。格林美公司建成全球首條金屬粉末全回收產線,廢料利用率達98%,噸產品能耗下降22%至380kgce,年處理廢舊電機3萬噸。再生粉末制品在3C領域應用占比提升至37%,其中手機結構件再生材料占比突破25%。生態環境部數據顯示,行業資源循環利用產值突破50億元,日本JFE鋼鐵采購中國再生粉末制造汽車零部件,成本降低28%至1.2萬元/噸。歐盟新版《循環經濟法案》將中國再生材料納入綠色認證體系。華南國際粉末冶金與先進陶瓷展覽會(PM & IACE SHENZHEN 2026),展會將于2025年9月10至12日登陸深圳會展中心(福田)2號館!屆時將在超30,000平方米的展...

-

上海國際粉末冶金論壇

上海國際粉末冶金論壇人才是推動粉末冶金行業發展的中堅力量。在當前行業快速發展的背景下,對專業人才的需求日益增長,人才培養與發展成為行業關注的重點。 高校和職業院校紛紛加強與粉末冶金企業的合作,開設相關專業課程,培養適應行業需求的專業人才。通過校企合作,學生能夠在學習過程中參與企業的實際項目,將理論知識與實踐相結合,提高解決實際問題的能力。企業也通過內部培訓、技術交流、導師帶徒等方式,提升員工的專業技能和綜合素質。 同時,行業協會和學會組織開展各類培訓活動、學術講座和技能競賽,為從業者提供學習和交流的平臺,促進人才的成長和發展。隨著人才培養體系的不斷完善,將為粉末冶金行業輸送更多高素質的專業人才,推動行業技術創新和...

-

9月10日廣東深圳國際粉末冶金先進陶瓷展覽會

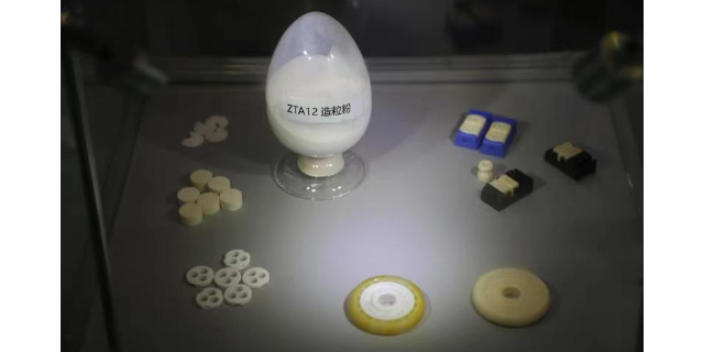

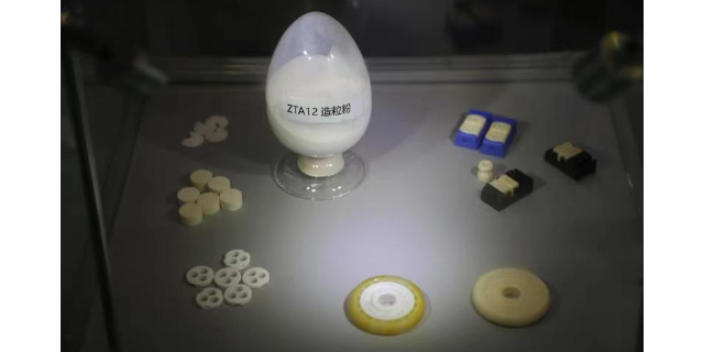

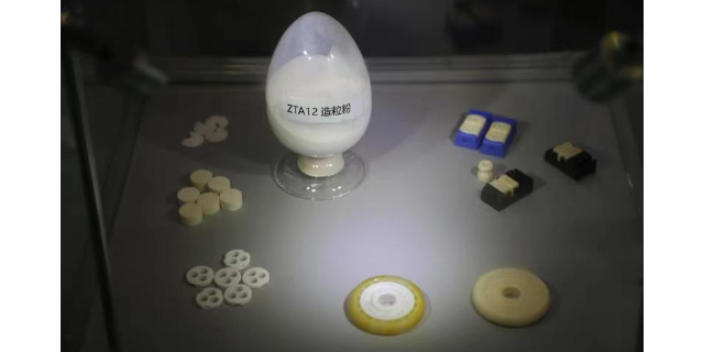

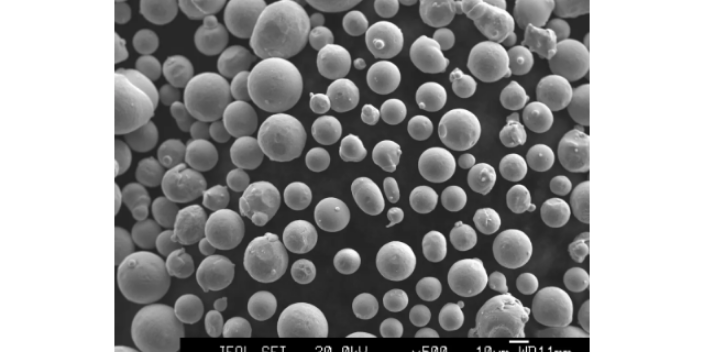

9月10日廣東深圳國際粉末冶金先進陶瓷展覽會先進陶瓷材料作為工程材料和功能材料的重要組成部分,在新能源、通信電子、半導體、航空航天等工業領域具有廣闊的應用前景。但是由于陶瓷粉體多為離子鍵或共價鍵化合物,采用傳統燒結工藝制備致密陶瓷材料所需的燒結溫度較高,保溫時間較長,不可避免地會導致晶粒粗化及氣孔殘留,進而影響陶瓷材料的各項性能。為了降低燒結溫度、縮短燒結時間、提高燒結致密度與材料性能,各國研究人員先后開發了多種新型燒結技術:放電等離子燒結(SPS)、閃燒(FS)、冷燒結(CS)、振蕩壓力燒結(OPS)、自蔓延高溫燒結(SHS)、微波燒結。2025華南國際先進陶瓷展覽會(IACE SHENZHEN 2025)將于2025年9月10-12...

-

2025年9月10至12日中國深圳市粉末冶金及先進陶瓷展覽會

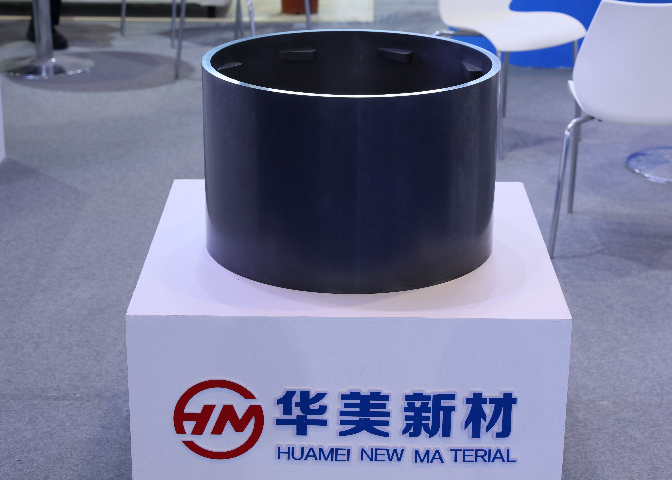

2025年9月10至12日中國深圳市粉末冶金及先進陶瓷展覽會在波瀾壯闊的先進制造海洋中,每一家先進陶瓷企業,都是一艘不可或缺的“硬核戰機”。當下,產業升級浪潮奔涌,亟需一個旗艦平臺,讓您的技術實力揚帆遠航,閃耀灣區!2025 年 9 月 10-12 日,華南國際先進陶瓷展將在深圳會展中心(福田)盛大啟幕,為行業提供技術對接與市場拓展的黃金平臺。陶瓷基復合材料在航空工業領域是一種十分有發展前途的新型結構材料,高性能特種陶瓷材料也被稱作先進陶瓷、新型陶瓷。具有低密度、高溫抗氧化、耐腐蝕、低熱膨脹系數、低蠕變等優點,在航空/航天/兵器/船舶等高技術領域有著廣泛應用。2025華南國際先進陶瓷展覽會作為先進陶瓷市場的華南支點,背靠經歷十七年資源沉淀的全球相當有規...

-

2024年3月6-8日中國國際粉末冶金產業展覽會

2024年3月6-8日中國國際粉末冶金產業展覽會光學材料的粉末冶金制備技術突破了傳統玻璃與陶瓷的性能邊界,開啟先進光學應用新場景。納米微晶玻璃通過控制20-50nm的鋰鋁硅酸鹽晶相析出,抗沖擊強度達80MPa?m1/2,透光率>92%,應用于華為“昆侖玻璃”蓋板,可承受1.5米高度跌落至粗糙地面的沖擊,裂紋發生率較普通玻璃降低90%,同時保持1080P分辨率的高清透光性能。? 透明陶瓷的粉末冶金制備技術實現重大跨越。采用真空燒結工藝制備的氧化鋁透明陶瓷(Al?O?),在1600℃、10MPa氮氣環境下致密化,透光率達95%(600nm波長),硬度HRA92,用于制造激光雷達的保護窗口,可耐受10萬次以上的雨滴沖擊(速度120m/s),同時對...

-

2024年3月6-8日粉末冶金技術產品展覽會

2024年3月6-8日粉末冶金技術產品展覽會高性能鋁基復合材料(SiC顆粒增強)比強度達鈦合金85%,應用于商飛C919機翼主承力結構件。長三角表面處理中心采用納米復合鍍層工藝,建成3萬噸年處理能力,廢水回用率95%,重金屬排放≤0.01mg/L(采用反滲透膜技術)。粵港澳大灣區聯合實驗室研發的SiC/SiC陶瓷基復合材料耐溫1800℃,通過ASTM C1283熱震穩定性測試(1800℃水冷循環100次),已用于嫦娥六號月壤采樣鉆具機構。,重點解析抗輻射涂層與輕量化設計協同優化方案。同步展示某型號衛星支架減重案例,采用梯度材料體系使構件重量降低27%。華南國際粉末冶金與先進陶瓷展覽會(PM & IACE SHENZHEN 2026),展...

-

-

2025年3月10日中國上海市粉末冶金技術發展論壇

2025年3月10日中國上海市粉末冶金技術發展論壇獲得低雜質零件對于成功制備MIM NiTi支架至關重要。中南大學李益民博士、舒暢博士通過金屬注射成型(MIM)獲得了低氧含量為0.17%的MIM NiTi合金和支架,并評估了多項性能。本研究為鎳鈦自膨脹血管支架提供了一種新的制造策略。此外,研究旨在利用MIM工藝的特點開發多孔和梯度多孔NiTi血管支架。以Ni:Ti原子比為50.49:49.51的球形預合金NiTi粉末(D50=10.9μm)為原料。粘合劑組合物為60%石蠟(PW)、38%聚丙烯(PP)和2%表面活性劑硬脂酸(SA)。粉末裝載量設計為65%。混合過程在高純度氬氣(99.999%)的保護下進行。混合在160-180°C下進行3小時...

-

3月6日上海國際粉末冶金展會

3月6日上海國際粉末冶金展會超硬材料的粉末冶金制備技術在精密加工領域展現先進水平。硬質合金刀具采用 WC-Co 粉末冶金工藝,通過調控鈷含量(6-15%)與 WC 晶粒尺寸(0.5-5 微米)平衡硬度與韌性,亞微米級產品(晶粒 < 1 微米)硬度達 HRA92.5、抗彎強度超 2500MPa,加工 HRC55 淬硬鋼時切削速度達 200m/min,為高速鋼刀具的 5 倍,廣泛應用于航空航天結構件精密加工。 金剛石涂層技術借助微波等離子體化學氣相沉積(MPCVD)實現突破,在硬質合金基體上生長的金剛石厚膜(>100 微米)熱導率超 1000W/(m?K),加工光學玻璃時表面粗糙度 Ra≤0.02 微米,滿足鏡頭模組超精密加...

-

2025年9月10-12日中國深圳國際粉末冶金技術會議

2025年9月10-12日中國深圳國際粉末冶金技術會議獲得低雜質零件對于成功制備MIM NiTi支架至關重要。中南大學李益民博士、舒暢博士通過金屬注射成型(MIM)獲得了低氧含量為0.17%的MIM NiTi合金和支架,并評估了多項性能。本研究為鎳鈦自膨脹血管支架提供了一種新的制造策略。此外,研究旨在利用MIM工藝的特點開發多孔和梯度多孔NiTi血管支架。以Ni:Ti原子比為50.49:49.51的球形預合金NiTi粉末(D50=10.9μm)為原料。粘合劑組合物為60%石蠟(PW)、38%聚丙烯(PP)和2%表面活性劑硬脂酸(SA)。粉末裝載量設計為65%。混合過程在高純度氬氣(99.999%)的保護下進行。混合在160-180°C下進行3小時...

-

2024年3月6-8日粉末冶金技術交流會

2024年3月6-8日粉末冶金技術交流會粉末冶金技術在 2025 年持續展現其獨特優勢,尤其在高性能材料制造方面成果斐然。通過對粉末原料的精確控制和特殊的成形、燒結工藝,能夠較大限度地減少合金成分偏聚,從而獲得均勻、細小的組織。 以稀土永磁材料為例,粉末冶金工藝可精確調配各元素比例,使磁性能達到較好的。在儲氫材料領域,利用粉末冶金能制備出具有特殊孔隙結構的材料,極大提高儲氫效率。還有發光材料、高溫超導材料等,粉末冶金都能根據其特性,定制化生產。 同時,粉末冶金還能制備非晶、微晶、準晶、納米晶及超飽和固溶體等具有優異電學、磁學、光學和力學性能的非平衡材料。在新能源汽車的電機制造中,采用粉末冶金制備的高性能磁性材料,可大幅提升電機效率,...

-

2024第十六屆粉末冶金技術產品展覽會

2024第十六屆粉末冶金技術產品展覽會納米粉末冶金技術依托納米級金屬粉末的高活性表面與燒結驅動力,開辟材料性能提升新路徑。區別于傳統工藝,納米粉末平均粒徑85%,循環壽命突破3000次。醫療植入領域,選區激光熔化(SLM)制備的納米鈦合金多孔支架,300-500μm孔徑的三維貫通結構與人體松質骨孔隙率匹配,成骨細胞黏附率提升40%,動物實驗顯示植入8周新骨生成量較傳統鈦合金增加3倍。? 華南理工大學材料學院建成年產50噸納米金屬粉末中試線,開發的納米晶鋁基復合材料抗拉強度達650MPa,成功應用于新能源汽車電池托盤,減重25%。隨著產學研深化,納米粉末冶金正從實驗室走向規模化生產,為先進制造注入新動能。2025華南粉末冶金展誠邀您...

-

上海國際粉末冶金技術產品展覽會

上海國際粉末冶金技術產品展覽會高溫結構材料的粉末冶金制備技術突破了傳統材料的使用溫度極限,成為航空航天與能源裝備的關鍵支撐。鎳基高溫合金GH901通過粉末冶金熱等靜壓成型,在1150℃下的持久強度達200MPa,用于制造燃氣輪機首級動葉片,使進口溫度從1200℃提升至1350℃,發電效率提高5%,單臺機組年發電量增加2000萬度。? 陶瓷基復合材料(CMC)的研發更是開創高溫材料新紀元。采用先驅體轉化法制備的碳化硅纖維增強碳化硅(SiC/SiC)復合材料,在1400℃高溫下的彎曲強度保持率達80%,用于航空發動機尾噴管調節片,可承受1600℃燃氣沖刷,重量較鎳基合金部件減輕50%,有效提升推重比。華南理工大學開發的氧化鋯增...

-

9月10至12日深圳國際粉末冶金技術會議

9月10至12日深圳國際粉末冶金技術會議納米粉末冶金技術依托納米級金屬粉末的高活性表面與燒結驅動力,開辟材料性能提升新路徑。區別于傳統工藝,納米粉末平均粒徑85%,循環壽命突破3000次。醫療植入領域,選區激光熔化(SLM)制備的納米鈦合金多孔支架,300-500μm孔徑的三維貫通結構與人體松質骨孔隙率匹配,成骨細胞黏附率提升40%,動物實驗顯示植入8周新骨生成量較傳統鈦合金增加3倍。? 華南理工大學材料學院建成年產50噸納米金屬粉末中試線,開發的納米晶鋁基復合材料抗拉強度達650MPa,成功應用于新能源汽車電池托盤,減重25%。隨著產學研深化,納米粉末冶金正從實驗室走向規模化生產,為先進制造注入新動能。2025華南粉末冶金展誠邀您...

-

2024上海國際粉末冶金產業發展高峰論壇

2024上海國際粉末冶金產業發展高峰論壇行業質量標準體系系統性升級。新增23項檢測指標覆蓋全生產流程,產品合格率從95.2%提升至98.7%,其中關鍵工序合格率突破99.5%。SGS推出的"星級工廠"評定中,首批28家企業獲評AAAAA級質量典范,客戶投訴率下降33%至0.12‰。美的集團通過認證后,產品一次交驗合格率達99.7%,年節約質量成本8500萬元。國際標準化組織新增3項由中國主導的檢測方法,涉及X射線衍射殘余應力分析等關鍵技術,檢測精度提升至0.1μm級別。華南國際粉末冶金與先進陶瓷展覽會(PM & IACE SHENZHEN 2026),展會將于2025年9月10至12日登陸深圳會展中心(福田)2號館!屆時將在超30,...

-

9月10日至12日中國深圳國際粉末冶金先進陶瓷展

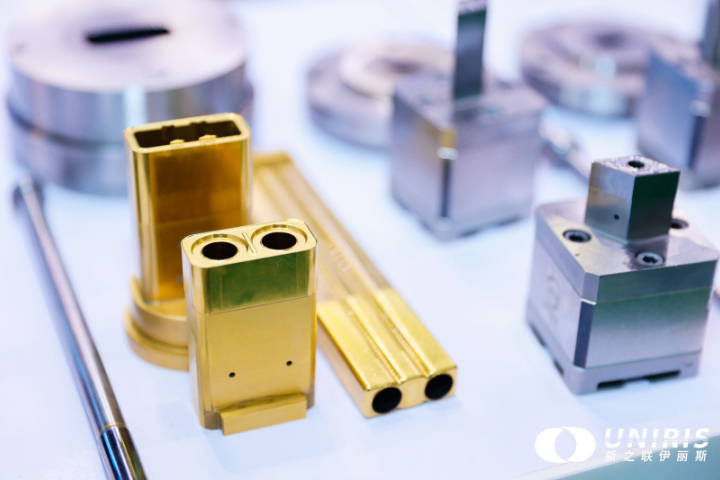

9月10日至12日中國深圳國際粉末冶金先進陶瓷展質子交換膜雙極板采用金屬粉末注射成型(MIM)+擴散焊接工藝,厚度1.2mm,透氣率≤0.1sccm/cm2(ASTM E1426標準),抗彎強度≥800MPa,熱導率120W/m·K。該產品通過加拿大巴拉德(Ballard)GFI-5認證,應用于Nikola Tre氫能重卡車載系統,實現-30℃低溫冷啟動。上海捷氫首條全自動化產線投產,年產能達30萬套,良率99.2%(基于在線X射線檢測系統),單套成本較進口產品降低38%。該材料通過美國能源部DOE耐久性測試(1000小時性能衰減<5%),已配套博世氫燃料電池系統。華南國際粉末冶金與先進陶瓷展覽會(PM & IACE SHENZHEN 20...

-

第十六屆粉末冶金發展論壇

第十六屆粉末冶金發展論壇電子信息產業高速發展對封裝材料提出"高導熱、低膨脹、易加工"嚴苛要求,粉末冶金復合材料成破局關鍵。銅-鎢(Cu-W)合金通過調控鎢顆粒含量(50-80%),將熱膨脹系數控制在6-12ppm/℃,導熱率保持150-250W/(m?K),是功率芯片散熱基板理想材料。某5G基站功放模塊采用85%鎢含量的Cu-W基板,結溫從傳統氧化鋁基板的120℃降至85℃,信號失真度降低20%。? 針對芯片集成度提升的散熱挑戰,納米銀燒結技術興起。噴射沉積制備的50nm納米銀粉在200℃、5MPa下實現原子擴散,形成導熱率400W/(m?K)的燒結體,用于IGBT模塊封裝時熱阻較焊料連接降低35%,滿足新能源汽車電...

-

上海國際粉末冶金產業博覽會

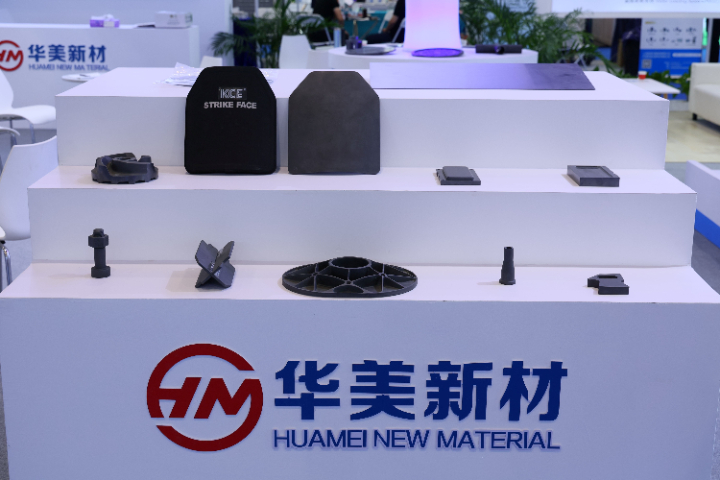

上海國際粉末冶金產業博覽會說到先進陶瓷目前的市場形勢,除了各材料行業都在極力靠攏的新能源領域外,某種領域也是先進陶瓷的一個非常火爆的市場。提高專業能力在任何時代下首要重點任務之一,而提高能力首先就要從裝備的升級開始。因此,作為裝備的關鍵材料之一,先進陶瓷材料的發展也得到了強有力的驅動。國內的先進陶瓷體系不斷拓展,制備技術不斷豐富與進步,應用領域也從單一的材料、航空航天推廣到環保、新能源、電子信息等民用市場,陶瓷材料也從結構陶瓷、功能陶瓷向結構—功能一體化發展。深圳產業高地聚焦粉末冶金與先進陶瓷,“2025華南國際粉末冶金先進陶瓷展”9月10-12日重磅來襲!上海國際粉末冶金產業博覽會在 2025 年的粉末冶金領域,一項...

-

3月6-8日粉末冶金及先進陶瓷展

3月6-8日粉末冶金及先進陶瓷展海洋工程環境惡劣,對材料的耐腐蝕性、強度等性能要求極高,粉末冶金技術在該領域有著廣闊的應用前景。在海洋石油開采設備中,粉末冶金材料可用于制造耐腐蝕的閥門、泵體等零部件。 采用粉末冶金工藝制備的不銹鋼、鎳基合金等材料,通過精確控制成分和微觀組織,具有優異的耐海水腐蝕性能,能夠在海洋環境中長期穩定工作。在海洋船舶制造方面,粉末冶金鋁合金和鈦合金可用于制造船體結構件、螺旋槳等,這些材料密度低、強度高,能夠減輕船舶重量,提高航行速度和燃油經濟性,同時具備良好的耐海水腐蝕性能。 而且,粉末冶金技術還可制造出具有特殊功能的海洋探測設備零部件,如具有高靈敏度的傳感器外殼等。隨著海洋資源開發的不斷深入,粉末冶...

-

3月6日中國國際粉末冶金設備展覽會

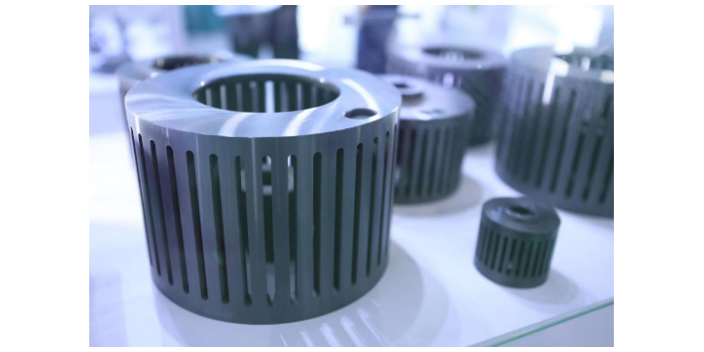

3月6日中國國際粉末冶金設備展覽會航空航天領域對材料的性能要求極為苛刻,粉末冶金材料憑借其獨特的優勢,在該領域發揮著關鍵作用。粉末冶金能夠制備出高性能、輕量化的材料,滿足航空航天零件對強度和重量的嚴格要求。 在航空發動機制造中,粉末冶金高溫合金可用于制造渦輪葉片、盤件等關鍵部件。這些部件在高溫、高壓、高轉速的惡劣環境下工作,粉末冶金高溫合金通過精確控制成分和微觀組織,具有優異的高溫強度、抗氧化性和抗疲勞性能,能夠確保發動機在極端條件下穩定運行。 而且,粉末冶金工藝還可制造出具有復雜形狀的零件,實現零件的一體化設計和制造,減少零件數量和連接部位,提高結構的可靠性和整體性能。在飛行器結構件方面,粉末冶金鋁合金和鈦合金材料因其低密度...

-

2025年3月10-12日華東區國際粉末冶金博覽會

2025年3月10-12日華東區國際粉末冶金博覽會粉末冶金技術在 2025 年持續展現其獨特優勢,尤其在高性能材料制造方面成果斐然。通過對粉末原料的精確控制和特殊的成形、燒結工藝,能夠較大限度地減少合金成分偏聚,從而獲得均勻、細小的組織。 以稀土永磁材料為例,粉末冶金工藝可精確調配各元素比例,使磁性能達到較好的。在儲氫材料領域,利用粉末冶金能制備出具有特殊孔隙結構的材料,極大提高儲氫效率。還有發光材料、高溫超導材料等,粉末冶金都能根據其特性,定制化生產。 同時,粉末冶金還能制備非晶、微晶、準晶、納米晶及超飽和固溶體等具有優異電學、磁學、光學和力學性能的非平衡材料。在新能源汽車的電機制造中,采用粉末冶金制備的高性能磁性材料,可大幅提升電機效率,...

-

2024年3月6-8日粉末冶金技術論壇

2024年3月6-8日粉末冶金技術論壇智能材料的粉末冶金制備技術賦予材料"感知-響應-適應"的主動調控能力,開啟未來裝備智能化新篇章。形狀記憶合金(SMA)的粉末冶金成型技術突破了傳統加工限制,通過控制鎳鈦合金的粉末粒度(50-100微米)與燒結溫度(900-1000℃),實現馬氏體相變溫度(Af)在20-80℃區間精確調控,應用于醫療支架時,可在體溫(37℃)下迅速恢復預設形狀,支撐力達5N/mm,較傳統冷加工支架提升30%。? 自修復材料的研發更是顛覆傳統設計理念。在金屬基復合材料中均勻分散5-10微米的微膠囊(內含修復劑),當材料表面出現微裂紋(寬度

-

3月6日上海國際粉末冶金與磁性材料展

3月6日上海國際粉末冶金與磁性材料展粉末冶金技術與新材料研發緊密相連,在 2025 年不斷催生新的材料創新成果。粉末冶金作為一種先進的材料制備技術,能夠實現多種材料的復合或組合,充分發揮各組元材料的特性,為新材料的研發提供了廣闊的空間。 通過將不同金屬粉末、非金屬粉末進行混合,并采用特殊的成形和燒結工藝,可制備出高性能的金屬基和陶瓷基復合材料。例如,在金屬基復合材料中添加陶瓷顆粒,能夠顯著提高材料的強度、硬度和耐磨性。在納米材料研發方面,粉末冶金技術可用于制備納米塊體材料,通過控制粉末的粒度和燒結工藝,獲得具有特殊性能的納米結構材料。 而且,粉末冶金還能根據不同領域的需求,設計和制備具有特殊物理、化學性能的新材料,如具有形狀記憶...

-

第十六屆粉末冶金與硬質合金展

第十六屆粉末冶金與硬質合金展新能源汽車的競爭已從續航里程轉向電驅動系統的綜合性能。電驅動系統融合了電機、減速器、控制器和電池等**技術,其技術突破直接決定了車輛的動力性、能效與用戶體驗。當前主流驅動電機包括永磁同步電機、異步電機和磁阻電機,其中永磁同步電機憑借高功率密度和高效率成為市場主流。其**優勢在于轉子采用永磁體,省去勵磁損耗,效率可達97%以上。扁線繞組技術的引入進一步提升了功率密度:相比傳統圓線電機,扁線電機槽滿率提升10%-20%,銅耗降低15%,體積更小、重量更輕,例如比亞迪的扁線電機通過直噴式轉子油冷技術,功率密度提升32%。2025華南國際粉末冶金展,就在9月10-12日,深圳福田會展中心!2025全球...

-

第十六屆粉末冶金及硬質合金展覽會

第十六屆粉末冶金及硬質合金展覽會航空航天領域對材料的性能要求極為苛刻,粉末冶金材料憑借其獨特的優勢,在該領域發揮著關鍵作用。粉末冶金能夠制備出高性能、輕量化的材料,滿足航空航天零件對強度和重量的嚴格要求。 在航空發動機制造中,粉末冶金高溫合金可用于制造渦輪葉片、盤件等關鍵部件。這些部件在高溫、高壓、高轉速的惡劣環境下工作,粉末冶金高溫合金通過精確控制成分和微觀組織,具有優異的高溫強度、抗氧化性和抗疲勞性能,能夠確保發動機在極端條件下穩定運行。 而且,粉末冶金工藝還可制造出具有復雜形狀的零件,實現零件的一體化設計和制造,減少零件數量和連接部位,提高結構的可靠性和整體性能。在飛行器結構件方面,粉末冶金鋁合金和鈦合金材料因其低密度...

-

2024第十六屆上海國際粉末冶金發展前沿論壇

2024第十六屆上海國際粉末冶金發展前沿論壇智能材料的粉末冶金制備技術賦予材料"感知-響應-適應"的主動調控能力,開啟未來裝備智能化新篇章。形狀記憶合金(SMA)的粉末冶金成型技術突破了傳統加工限制,通過控制鎳鈦合金的粉末粒度(50-100微米)與燒結溫度(900-1000℃),實現馬氏體相變溫度(Af)在20-80℃區間精確調控,應用于醫療支架時,可在體溫(37℃)下迅速恢復預設形狀,支撐力達5N/mm,較傳統冷加工支架提升30%。? 自修復材料的研發更是顛覆傳統設計理念。在金屬基復合材料中均勻分散5-10微米的微膠囊(內含修復劑),當材料表面出現微裂紋(寬度