浙江套筒鍛件平臺

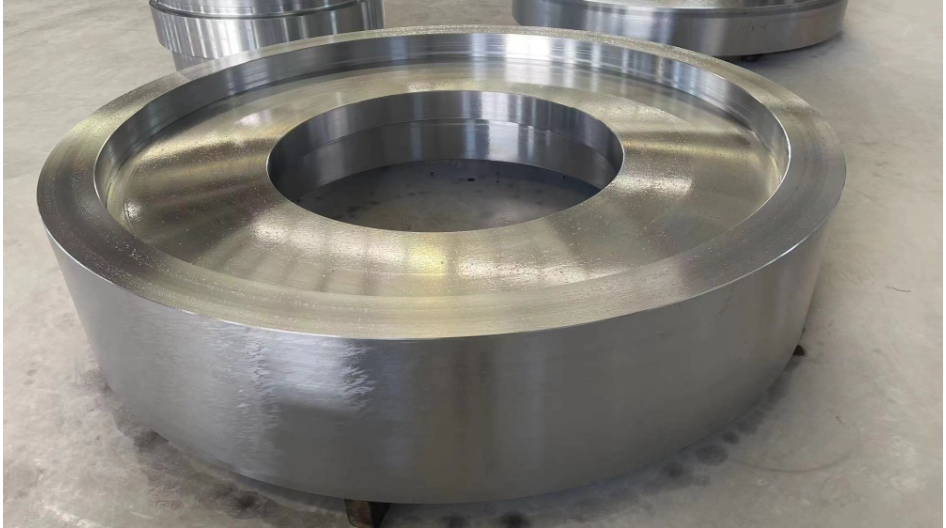

鍛件,工件或毛坯,鍛件是指通過對金屬坯料進行鍛造變形而得到的工件或毛坯。鍛件是金屬被施加壓力,通過塑性變形塑造要求的形狀或合適的壓縮力的物件。這種力量典型的通過使用鐵錘或壓力來實現。鑄件過程建造了精致的顆粒結構,并改進了金屬的物理屬性。在零部件的現實使用中,一個正確的設計能使顆粒流在主壓力的方向。鍛件需要每片都是一致的,沒有任何多孔性、多余空間、內含物或其他的瑕疵。這種方法生產的元件,強度與重量比有一個高的比率。這些元件通常被用在飛機結構中。鍛件的生產工藝簡單,減少了生產周期和生產成本。浙江套筒鍛件平臺

鍛造毛坯的潤滑與防護技術播報編輯長期以來,熱模鍛只對或主要對模具潤滑,而極少或不對毛坯進行潤滑,通常所說的潤滑都是指對模具的潤滑。隨著塑性成形技術的發展,為滿足鋼熱擠壓、高溫合金和鈦合金等難變形合金鍛造、鋼和有色金屬冷鍛和溫度等精密成形技術的要求,發展了對鍛造毛坯的潤滑與防護技術。所謂鍛造毛坯的潤滑與防護技術是指在鍛造過程中除按常規對模具進行潤滑外,還對鍛造毛坯進行預處理,以達到潤滑和防護的目的。如冷成形毛坯的反應涂層潤滑技術:冷鍛、冷擠壓等工藝的變形量大,單位壓力也極大,如果潤滑不好,模具壽命將急劇下降。低碳鋼、中碳鋼、共析鋼、過共析鋼、鋁合金、低合金結構鋼和軸承鋼等毛坯的冷鍛、冷擠、拉拔潤滑通常采用毛坯磷酸鹽涂層與金屬皂、脂肪酸、石墨、二硫化鉬和有機高分子材料相結合的組合潤滑工藝,而不銹鋼冷鍛、冷擠則采用草酸鹽涂層與金屬皂等潤滑劑相結合的組合潤滑工藝。磷酸鹽和草酸鹽涂層潤滑技術是在毛壞表面通過形成反應性被膜作為載體,再施加潤滑劑,達到優異潤滑效果的一種潤滑工藝。碳鋼、低碳合金鋼等主要采用磷化方式形成被膜,當鋼中鉻的含量超過5%時,就不能被磷化。河南環形鍛件公司鍛件可以提高材料的塑性和韌性。

鍛造毛坯的準備播報編輯1、自由鍛鍛件的主要缺陷(1)裂紋是鍛件經常出現的缺陷。(2)發裂為寬度不超過十分之幾毫米的極細的裂紋。(3)熔渣、砂粒等夾雜。(4)軸心裂紋及末端凹陷。(5)表面氧化皮斑痕。(6)折疊及夾層。2、模鍛鍛件的主要缺陷(1)因鍛模磨損而引發的鍛件尺寸不符合圖樣要求。(2)鍛模的上下模位置錯移產生的鍛件錯移位。(3)夾層是模腔設計不當或鍛打操作不當,使金屬在模腔內不能正常流動所致。(4)表面氧化皮斑痕。(5)模鍛未充滿型腔。

自由鍛的設備:空氣錘 結構簡單,操作靈活,維修方便 但錘擊力較小,水壓機,水壓機是在靜壓力下使坯料產生塑性變形,工作平穩,噪音小、工作條件好,產生較大壓力,但設備龐大、結構復雜、價格昂貴。兩種設備都無過載損壞問題,但若設備噸位選擇過小,則鍛件內部鍛不透,且生產率低,反之,若設備噸位選擇過大,則浪費人力財力。鍛造設備的選擇主要與變形面積、鍛件材質和變形溫度等因素有關。可用于墩粗 拔長 沖孔 擴孔 彎曲 錯移等始鍛溫度的確定:在不出現過熱、過燒等加熱缺陷前提下,應盡量提高始鍛溫度,使金屬具有良好的可鍛性。始鍛溫度一般控制在固相線以下150-250℃。鍛件的產能高,可以快速響應市場需求和訂單的變化。

鍛件是金屬被施加壓力,通過塑性變形塑造要求的形狀或合適的壓縮力的物件。這種力量典型的通過使用鐵錘或壓力來實現。鍛件過程建造了精致的顆粒結構,并改進了金屬的物理屬性。在零部件的現實使用中,一個正確的設計能使顆粒流在主壓力的方向。鑄件是用各種鑄造方法獲得的金屬成型物件,即把冶煉好的液態金屬,用澆注、壓射、吸入或其他澆鑄方法注入預先準備好的鑄型中,冷卻后經落砂、清理和后處理等,所得到的具有一定形狀,尺寸和性能的物件。鍛件廣泛應用于汽車、航空航天、船舶等工業領域。河南環形鍛件公司

鍛件經過擠壓和拉拔等工藝,實現了材料的纖維化和組織優化。浙江套筒鍛件平臺

鍛件的加工流程:一、原始資料準備;二、設計原則:1、鍛件所設計的工藝規程應能保證機器的加工質量,達到客戶提供的圖樣上規定的各項技術要求。2、應使工藝過程有較高的生產率,使環形鍛件產品盡快交貨。3、設法降低其制造成本。4、注意減輕工人的勞動強度,保證生產安全。三、步驟內容:1、分析研究不銹鋼鍛件的裝配圖。2、確定毛坯。3、擬定環形鍛件生產工藝路線,選擇定位基面。4、確定各工序所采用的設備。5、確定各工序所采用的刀具、夾具、量具和輔助工具。6、確定各主要工序的技術要求及檢驗方法。7、確定各工序的加工余量,計算工序尺寸和公差。8、確定切削用量。9、確定工時定額。按照上面的步驟加工,會提高鍛件的質量和效率。浙江套筒鍛件平臺

- 管道對焊法蘭哪家好 2025-02-14

- 浙江模鍛件非標定制 2025-02-14

- 安徽合金法蘭加工 2025-02-14

- 江蘇316L法蘭價位 2025-02-14

- 浙江套筒鍛件平臺 2025-02-13

- 江西法蘭非標定制 2025-02-13

- 江蘇304L對焊法蘭定制加工 2025-02-13

- 安徽美標對焊法蘭平臺 2025-02-13

- 河南低溫對焊法蘭公司 2025-02-12

- 南京不銹鋼鍛件廠商 2025-02-12

- 廣東附近風口工廠直銷 2025-02-15

- 揭陽2200-1000-600低壓GGD柜型號 2025-02-15

- 湛江五金拋光機生產廠家 2025-02-15

- 北京耐溫150度以上磁性過濾器廠家 2025-02-15

- 泰州三工位超聲波清洗機費用 2025-02-15

- 鹽城有補燃余熱鍋爐廠家排名 2025-02-15

- 購買沖牙器泵哪里有 2025-02-15

- 天津凡華激光打標機哪家好 2025-02-15

- 浙江機械等離子切割供應 2025-02-15

- 貴州手持激光打標機市場價 2025-02-15