SMT 定制化 PCB 組裝成本的**制造影響因素深度剖析

SMT 定制化 PCB 組裝成本的**制造影響因素深度剖析

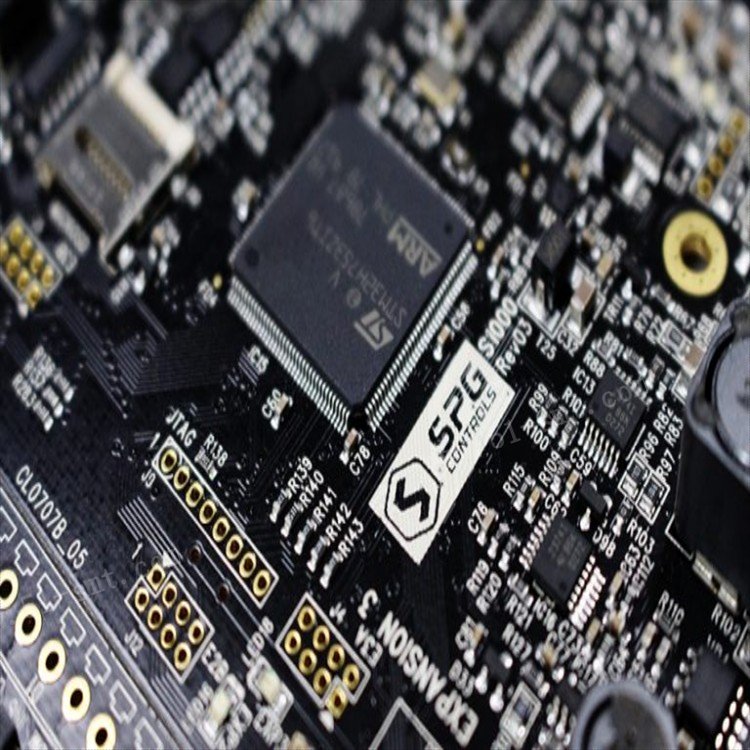

在 SMT(表面貼裝技術)領域,每一塊定制化 PCB 都是獨特的工程產物,其組裝成本受多重制造因素的交叉影響。從設計端到生產端,任何環節的細微差異都可能引發成本波動。當企業面臨超出預算的費用時,深入理解這些影響因素,不*有助于**預測成本,更是優化生產流程、提升經濟效益的關鍵。以下將從制造細節與特殊需求兩大維度,系統解析影響SMT定制化PCB 組裝成本的**要素。

一、制造細節:從設計到工藝的成本驅動因素

(一)設計完備性與可制造性的關聯成本

-

設計缺失引發的額外投入

若 PCB 設計未達到可生產標準,制造端需啟動 DFM(可制造性設計)分析,通過專業軟件對布線密度、焊盤尺寸、孔徑匹配度等參數進行驗證。某消費電子廠商因設計未考慮 0201 元件的貼裝精度,導致首件不良率高達 35%,后續返工與設計修改使單件成本增加 22 元。此外,設計變更還可能觸發模具、鋼網等工裝的重新制作,進一步推高成本。 -

文檔完整性對生產效率的影響

BOM 表(物料清單)缺失、Gerber 文件格式錯誤或坐標數據不完整,會導致 SMT 生產線頻繁停機核對。據統計,文檔錯誤每延遲 1 小時解決,將使生產線產生約 800 元的隱性成本。某工業控制板因 BOM 表中元件封裝標注錯誤,導致 300 片 PCB 貼片錯誤,直接損失超 5 萬元。

(二)結構參數對成本的非線性影響

-

層數與復雜度的成本階梯

PCB 層數直接決定生產工序數量:4 層板需經過 2 次壓合、2 次鉆孔,而 8 層板則需 4 次壓合、4 次鉆孔,工藝復雜度提升導致設備占用時間增加 40%。某通信基站主板從 6 層升級至 10 層后,制造成本從 120 元 / 片躍升至 280 元,增幅達 133%。此外,層數增加還會導致內層對準精度要求提高,廢品率相應上升。 -

HDI 技術的性能 - 成本權衡

HDI(高密度互連)技術通過盲埋孔、激光鉆孔實現更高布線密度,但工藝成本是傳統工藝的 2-3 倍。以手機主板為例,采用 HDI 技術后,鉆孔成本從 0.01 元 / 孔增至 0.05 元 / 孔,電鍍成本增加 50%。若產品對空間與性能要求不高,盲目采用 HDI 技術將使成本徒增而無實際收益。

(三)工藝選擇與材料成本的疊加效應

-

阻抗控制的技術溢價

高速信號傳輸(如 PCIe 4.0、USB 3.2)需嚴格控制阻抗匹配,這要求精確計算介質厚度、線寬與銅箔厚度。某顯卡 PCB 因未提前規劃阻抗控制,導致信號完整性測試失敗,重新制作的單層板成本增加 15 元,且延誤交貨周期。 -

SMT 與通孔工藝的成本對比

SMT 工藝的自動化程度高達 95%,某 8 頭貼片機每小時可完成 30 萬點貼裝,單件人工成本* 0.1 元;而通孔插件需人工或半自動操作,某電源板因保留 10 個通孔元件,單件人工成本增加 0.8 元。此外,SMT 的回流焊效率是波峰焊(通孔常用)的 2-3 倍,進一步降低能耗成本。 -

表面處理的價格梯度

不同表面處理工藝成本差異**:HASL(熱風整平)單價約 0.5 元 / 平方英寸,適用于常規消費電子;ENIG(化學鍍鎳金)因工藝復雜、金材料昂貴,單價達 2.3 元 / 平方英寸,多用于醫療、**等高可靠性產品。某醫療器械 PCB 因采用 ENIG 工藝,表面處理成本占總成本的 18%。

二、特殊要求:非標準需求的成本倍增效應

(一)工藝適配性的隱性成本

-

材料替換成本:某汽車電子 PCB 因使用非常規 Tg 值(190℃)的板材,采購成本增加 30%,且需額外支付 5000 元模具適配費用;

-

工藝參數調整:若 PCB 需采用氮氣回流焊(氧含量<100ppm),設備改造成本約 2 萬元,且每批次氣體消耗增加 150 元。據統計,非標準工藝使生產成本平均上浮 25%-40%。

(二)硬件準備不足的衍生費用

PCB 機械硬件(如定位銷、散熱片)未同步到位時,制造商需啟動加急采購或代加工服務。某智能終端項目因散熱器延遲交付,導致生產線空轉 2 天,產生停工損失 1.2 萬元;若委托制造商**,還需支付 15% 的服務費。

(三)可測試性設計的成本博弈

-

在線測試(ICT):需定制測試夾具,單套夾具成本 5000-20000 元,適用于批量>500 片的項目;

-

**測試:無需夾具,但測試效率低(單片 5 分鐘),適合小批量(<100 片);

-

邊界掃描(JTAG):雖設備成本較高(約 15 萬元),但可覆蓋 80% 以上缺陷類型,長期使用可降低單件測試成本。某航天級 PCB 因采用 JTAG+FCT(功能測試)組合方案,測試成本占比從 30% 降至 18%。

三、成本控制的系統化策略與實踐案例

(一)DFX(Design for X)設計優化

(二)工藝路線的動態選擇

-

小批量(<500 片):采用 SMT + **測試,避免 ICT 夾具成本;

-

中批量(500-5000 片):SMT+ICT 組合,平衡效率與成本;

-

大批量(>5000 片):引入自動化生產線,通過規模效應降低單件成本。某路由器廠商通過此策略,將 PCB 組裝成本從 28 元 / 片降至 19 元 / 片。

(三)供應鏈協同管理

與制造商共享 BOM 表與設計文件,提前鎖定關鍵物料(如高 Tg 板材、特殊封裝元件)的采購周期與價格。某通信設備企業通過與供應商簽訂年度框架協議,使高頻板材采購成本下降 12%,并避免因缺貨導致的加急運費。

結語