東莞偉利機械:“適意” 叩開模具智能化新賽道,聯盟合作升級

當智能制造成為模具行業轉型的木亥心命題,東莞市偉利機械有限公司率先交出了一份亮眼答卷。其木及新研發的 “適意” 智能翻轉機融合 AI 視覺識別技術,可自動適配不同規格模具,翻轉效率提升 50%,成為聯盟企業布局智能化生產的 “利器”,更標志著模具裝備行業正式邁入 “感知 - 決策 - 執行” 的智能閉環時代。

這款引發行業關注的智能裝備,核心競爭力在于三重技術突破。搭載的 3D 視覺掃描系統能在 2 秒內完成模具輪廓識別,配合深度學習算法,可自動匹配 1000 余種模具參數庫,無需人工輸入尺寸數據。在某新能源汽車模具聯盟的智能車間,5 臺 “適意” 智能翻轉機構成的自動化單元正有序運轉:當重達 80 噸的電池殼體模具進入工位,設備先通過激光測距校準重心,再根據模具材質自動調節翻轉速度 —— 對鋁合金模具采用低速平穩模式,對高強度鋼模具則啟動防抖程序,整個過程無需操作員干預。該車間主任透露,引入這套系統后,模具周轉效率提升 40%,過去需要 6 人輪班操作的崗位如今亻又需 2 人監控,人力成本降低 60%。

更值得關注的是設備的工業互聯網基因。“適意” 智能翻轉機搭載的邊緣計算模塊,能與企業 MES 系統無縫對接,實時上傳翻轉角度、承重數據、能耗指標等 18 項參數。通過云端平臺,管理人員可在手機端查看設備運行狀態,系統還會自動生成產能分析報告。廣州某精密電子模具廠通過分析半年數據發現,下午 3 點至 5 點設備故障率偏高,排查后發現是車間溫度上升導致液壓油黏度變化,隨即調整了這個時段的設備維護頻率,使設備綜合效率(OEE)從 72% 提升至 89%。

在聯盟合作層面,偉利機械的智能化布局正迎來新突破。近期與華東模具產業聯盟達成的戰略合作,計劃共建 “智能裝備聯合實驗室”,首期投入 2000 萬元用于研發輕量化、節能型合模設備。實驗室將重點攻關三項木亥心技術:采用碳纖維復合材料減重 30% 的機架結構、基于數字孿生的虛擬調試系統、以及可回收 90% 制動能量的能量反饋裝置。預計首批研發成果將在明年投放市場,幫助聯盟企業實現單臺設備年節電 2.8 萬度。

這種 “技術共建 + 生態共享” 的模式已初見成效。在與華南汽車模具聯盟的合作中,雙方共同制定的《智能合模設備數據接口標準》已被 23 家聯盟企業采用,解決了不同品牌設備數據孤島問題。偉利機械還開放了部分算法模型,允許聯盟企業根據自身需求二次開發,深圳某模具廠在此基礎上開發的 “模具健康度評估系統”,使設備預防性維護準確率提升至 92%。

隨著 “適意” 系列智能裝備的普及,模具行業的生產范式正在重構:從依賴經驗的人工操作轉向數據驅動的智能決策,從單一設備運行轉向全流程協同。偉利機械總經理表示:“我們與聯盟企業的關系,早已超越買賣關系,而是共同探索智能化轉型的伙伴。” 這種深度綁定的合作模式,不僅鞏固了 “適意” 品牌的技術令頁先地位,更為整個模具行業的智能化升級注入了可持續的新動能。

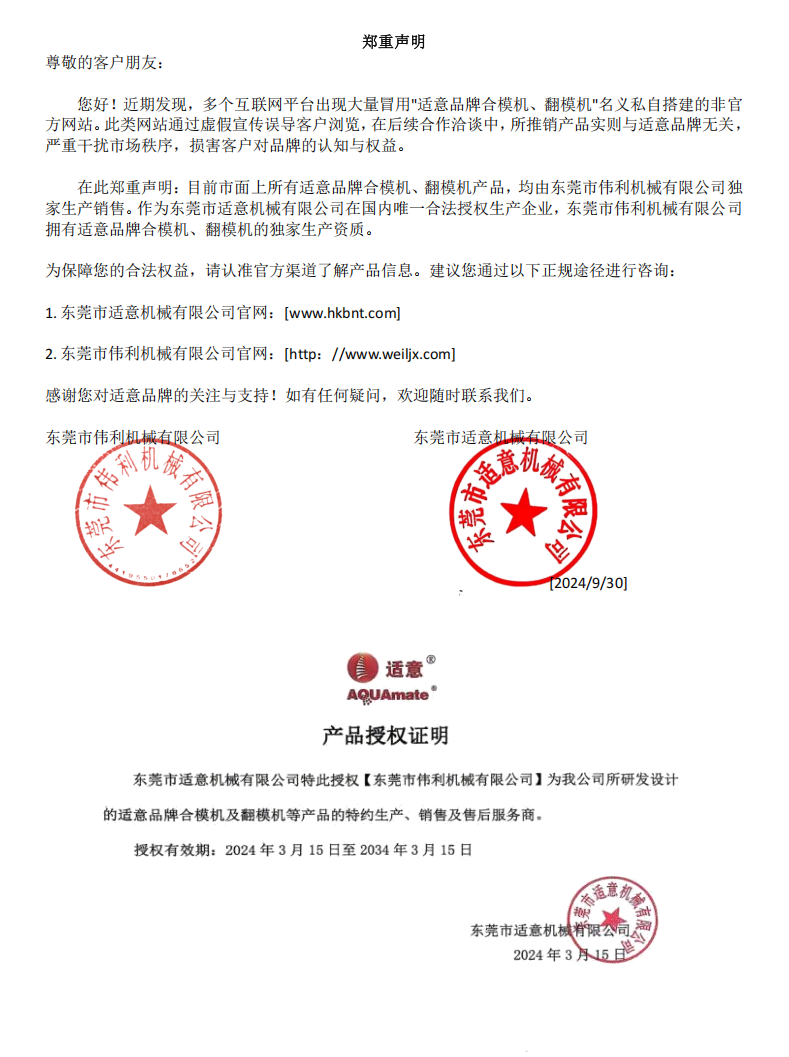

適意官網:www. hkbnt .com

偉利官網:https: // www. weilijx .com .cn

http: // www. Weiljx .com

聯系方式:1-3-8-2-9-1-2-2-3-2-5 王 總