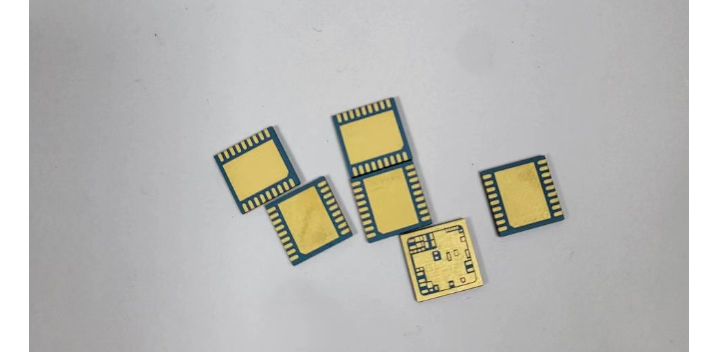

湖北氮化鋁電子元器件鍍金生產線

在SMT(表面貼裝技術)中,鍍金層的焊接行為直接影響互連可靠性。焊料(Sn63Pb37)與金層的反應動力學遵循拋物線定律,形成的金屬間化合物(IMC)層厚度與時間平方根成正比。當金層厚度>2μm時,容易形成脆性的AuSn4相,導致焊點強度下降。因此,工業標準IPC-4552規定焊接后金層殘留量應≤0.8μm。新型焊接工藝不斷涌現。例如,采用超聲輔助焊接(USW)可將IMC層厚度減少40%,同時提高焊點剪切強度至50MPa。在無鉛焊接(Sn96.5Ag3Cu0.5)中,添加0.1%的鍺可抑制AuSn4的形成,使焊點疲勞壽命延長3倍。對于倒裝芯片(FC)互連,金凸點(高度50-100μm)的共晶焊接溫度控制在280-300℃,確保與硅芯片的熱膨脹匹配。借助同遠處理供應商,電子元器件鍍金更具競爭力。湖北氮化鋁電子元器件鍍金生產線

電容的失效模式之一是介質層的電化學腐蝕,鍍金層在此扮演關鍵防護角色。金的標準電極電位(+1.50VvsSHE)高于鋁(-1.66V)、鉭(-0.75V)等電容基材,形成陰極保護效應。在125℃高溫高濕(85%RH)環境中,鍍金層可使鋁電解電容的漏電流增長率降低80%。通過控制金層厚度(0.5-2μm)與孔隙率(<0.05%),可有效阻隔電解液滲透。特殊環境下的防護技術不斷突破。例如,在含氟化物的工業環境中,采用金-鉑合金鍍層(鉑含量5-10%)可使腐蝕速率下降90%。對于陶瓷電容,鍍金層與陶瓷基體的界面結合力需≥10N/cm,通過射頻濺射工藝可形成納米級過渡層(厚度<50nm),提升抗熱震性能(-55℃至+125℃循環500次無剝離)。江西共晶電子元器件鍍金銀同遠表面處理,電子元器件鍍金的理想選擇。

電容的焊接可靠性直接影響電路性能。鍍金層的可焊性(潤濕角<15°)確保了回流焊(260℃)和波峰焊(245℃)的高效連接。在SnAgCu無鉛焊料中,金層厚度需控制在0.8-1.2μm以避免"金脆"現象。實驗表明,當金層厚度超過2μm時,焊點剪切強度從50MPa驟降至30MPa。新型焊接工藝不斷涌現。例如,采用激光局部焊接技術(功率密度10?W/cm2)可將熱輸入量減少40%,有效保護電容內部結構。在倒裝芯片焊接中,金凸點(高度30-50μm)的共晶焊接溫度控制在280-300℃,確保與陶瓷基板的熱膨脹匹配(CTE差異<5ppm/℃)。

電子元器件鍍金加工能夠實現精密的鍍層厚度控制,這是適應不同電子應用場景的關鍵。在一些對信號傳輸要求極高、但功耗相對較低的低功率射頻電路中,如藍牙耳機芯片的引腳,只需要一層非常薄的鍍金層,既能保證信號的傳導,又能避免因鍍層過厚增加不必要的成本和重量。而在高壓、大電流的電力電子設備,如電動汽車的充電樁模塊,電子元器件需要承受較大的電流沖擊,此時就需要相對厚一些的鍍金層來保障導電性和抗腐蝕性,防止因鍍層過薄在高負荷下出現性能問題。通過先進的電鍍工藝技術,加工廠可以根據電子元器件的具體設計要求,精確控制鍍金層厚度,從納米級到微米級不等,滿足從消費電子到工業、航天等各個領域多樣化、精細化的需求,實現性能與成本的平衡,推動電子產業向更高精度和更廣應用范圍發展。同遠處理供應商,提升電子元器件鍍金的價值。

部分電子元器件對溫度極為敏感,如某些高精度的傳感器、量子計算中的超導元件等。電子元器件鍍金加工具有良好的低溫特性,使其能夠在這些特殊應用場景中發揮作用。在低溫環境下,許多金屬的物理性質會發生變化,電阻增大、脆性增加等,然而金的化學穩定性使其鍍層在極低溫度下依然保持良好的性能。以太空探索中的探測器為例,在接近零度的深空環境中,電子設備必須正常運行才能收集珍貴的數據。鍍金的電子元器件能夠抵御低溫帶來的不良影響,確保探測器上的傳感器、信號處理器等部件穩定工作,將宇宙中的微弱信號準確傳回地球。同樣,在超導量子比特研究領域,為了維持超導態,實驗環境溫度極低,鍍金加工后的連接部件為量子比特與外部控制系統之間搭建了可靠的信號通道,助力前沿科學研究取得突破,拓展了人類對微觀世界的認知邊界。同遠,為電子元器件鍍金增添光彩。湖北打線電子元器件鍍金供應商

選擇同遠,讓電子元器件鍍金更完美。湖北氮化鋁電子元器件鍍金生產線

汽車制造行業:隨著汽車向智能化、電動化邁進,電子元器件鍍金應用愈發廣。在電動汽車的動力系統中,電池管理系統(BMS)負責監控電池狀態、調控充放電過程,其內部的電路板上大量使用鍍金元器件。這是因為在車輛運行過程中,尤其是頻繁啟停、加速減速時,會產生強烈的電磁干擾,鍍金層能夠屏蔽外界電磁噪聲對敏感電子元件的影響,保障 BMS 對電池電壓、電流、溫度等參數的準確監測與控制,防止電池過充、過放,提升電池安全性與使用壽命。此外,汽車發動機艙內環境惡劣,高溫、油污、震動并存,發動機控制單元(ECU)的接插件鍍金后,可耐高溫腐蝕,確保信號連接穩定,讓發動機始終保持好性能運行狀態,為駕乘人員的出行安全與舒適保駕護航。湖北氮化鋁電子元器件鍍金生產線

- 西安金屬五金表面處理拋光加工 2025-06-20

- 云浮氧化鋁陶瓷金屬化類型 2025-06-20

- 金屬五金表面處理方法有哪些 2025-06-20

- 廣州真空陶瓷金屬化電鍍 2025-06-20

- 潮州碳化鈦陶瓷金屬化類型 2025-06-20

- 嘉興五金表面處理廠家 2025-06-20

- 江門精密五金表面處理加工 2025-06-20

- 煙臺精密五金表面處理方法 2025-06-20

- 揭陽金屬五金表面處理技術 2025-06-20

- 惠州銅陶瓷金屬化哪家好 2025-06-20

- U2270B-MFPY 2025-06-20

- 虹口區民用鋰電池批發價格 2025-06-20

- 四川M2測量光束質量分析儀哪家好 2025-06-20

- TI/德州儀器TMP117MAIDRVR代理商價格 2025-06-20

- 過載保護雙金屬片 2025-06-20

- 安徽路燈低頻變壓器代加工 2025-06-20

- 78pinD-SUB連接器哪里有賣的 2025-06-20

- 廣東初學FPGA開發板解決方案 2025-06-20

- 天津優勢IGBT模塊批發價 2025-06-20

- igbt管 2025-06-20