浦東高效的SMT貼片加工有優勢

集中采購的成本優勢:烽唐智能的供應鏈協同與客戶共贏在電子制造領域,物料成本控制與供應鏈管理是企業競爭力的關鍵。烽唐智能,作為行業內的佼佼者,憑借建立的長期供應鏈體系,不僅擁有原廠及代理商的集采成本優勢,更能夠為客戶提供穩定供貨與技術支持,支持客戶開拓市場,實現共贏。1.集中采購:規模效應的成本優勢集中采購是烽唐智能成本控制策略的**。通過整合多個項目的物料需求,我們能夠形成大規模的采購訂單,從而在與供應商的談判中占據有利地位,獲取更具競爭力的價格。這種規模效應不僅降低了單個物料的采購成本,更通過優化庫存管理,減少了倉儲與物流成本,為整個供應鏈帶來了***的成本優勢。2.長期供應鏈體系:穩定供貨與技術支持的保障烽唐智能與眾多原廠及代理商建立了長達十年的合作關系,這種長期合作不僅確保了物料的穩定供貨,更使我們能夠獲得原廠的技術支持與優先服務。在市場波動與供應鏈緊張的環境下,這種合作關系成為我們穩定供貨的堅實后盾。此外,原廠的直接支持意味著我們能夠獲取**新產品信息與技術培訓,為客戶提供更加與及時的技術支持,這是單個公司進行采購所無法比擬的。SMT 貼片加工后電路板清洗,去除殘留助焊劑,延長產品使用壽命。浦東高效的SMT貼片加工有優勢

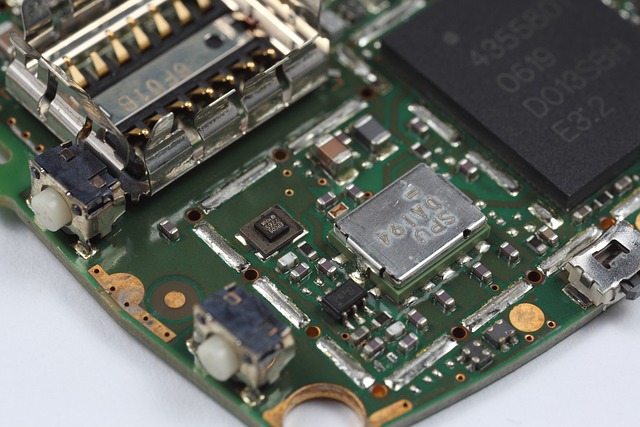

SMT貼片加工

歐盟《人工智能法案》生效,全球監管AI的法規出臺8月1日,歐盟《人工智能法案》正式生效,這是全球監管人工智能的法規,標志著歐盟在規范快速發展的人工智能應用方面邁出了重要一步。該法案旨在通過風險導向的方法對人工智能系統進行分類和管理,確保其安全性和透明度,并保護基本權利和民主制度。所有人工智能系統,包括聊天機器人,都必須清楚地告知用戶他們正在與一個AI系統進行交互。同時,AI技術供應商有責任確保由人工智能合成的音頻、視頻、文本和圖像能夠被識別為AI生成。法案還規定了高風險人工智能系統的特別要求,包括在上市前進行嚴格評估和持續監測。此外,法案還明確禁止使用那些可能明顯威脅用戶基本權利的人工智能系統。歐盟《人工智能法案》基于風險預防的理念,為人工智能制定了一套覆蓋全過程的風險規制體系。該法案采用風險分級的管理措施,將人工智能系統的風險劃分為不可接受的風險、高風險、有限風險和輕微風險四種類型,并針對不同類型施加了不同的監管措施。法案對人工智能存在的風險進行了分類,并規定了相應的義務和約束。例如,高風險人工智能系統在投放市場之前將受到嚴格的義務約束。浙江小型的SMT貼片加工在哪里SMT 貼片加工,錫膏作墨,元件為筆,繪制智能硬件藍圖。

保證生產線的順暢運行。人力資源合理配置:根據生產需求與工藝特性,合理分配人力資源,確保生產線各環節的高效協作,避免資源浪費。四、質量管理:精益生產與嚴格控制精益生產理念:采用精益生產管理,持續優化生產流程,減少浪費,提高資源利用效率,確保生產效率與質量的雙重提升。質量管理體系建立:構建質量管理體系,涵蓋質量檢驗、異常處理、問題追蹤等環節,確保產品質量的穩定與可靠,增強市場競爭力。結語:效率與質量并重,推動PCBA加工持續優化通過上述流程優化、技術應用、人力管理與質量管理的綜合策略,PCBA加工效率與產品質量得以同步提升。在追求高效率的同時,注重產品質量與穩定性,是電子制造企業長遠發展的基石。隨著技術的不斷進步與管理經驗的積累,PCBA加工的效率優化將更加成熟完善,為電子制造業的繁榮注入源源不斷的動力與活力。未來,電子制造企業應持續探索創新,深化效率優化實踐,以適應快速變化的市場需求,保持行業地位。

PCBA加工效率優化:流程、技術與管理的協同推進PCBA(PrintedCircuitBoardAssembly,印刷電路板組裝)加工作為電子制造的重要環節,其效率的高低直接關系到產品的生產周期與成本控制。在激烈的市場競爭中,提升PCBA加工效率成為電子制造企業的必然選擇。本文將從流程優化、技術應用、人力管理及質量管理四個方面,探討如何實現PCBA加工效率的提升。一、流程優化:自動化與精益生產并舉自動化流程引入:自動化設備如自動貼片機、自動焊接設備的引入,提升生產線的自動化水平,減少人工干預,提高生產效率與產品一致性。流程改進與并行處理:通過深入分析PCBA加工流程,識別并消除瓶頸環節,采用并行處理策略,優化工序排布,縮短生產周期,提升整體生產效率。二、技術應用:先進材料與智能化生產先進材料與工藝:采用高性能PCB材料、無鉛焊接技術、高精度貼片技術等,不僅提高產品質量,還能加快生產速度。數據分析與智能化管理:利用大數據分析和智能化生產管理系統,實現生產過程的實時監控與優化,提高生產效率,同時加強質量控制,確保產品品質。三、人力管理:培訓與合理配置員工培訓與技能提升:定期進行專業培訓,提升員工的操作技能與技術能力,減少人為失誤。貼片式電阻、電容在 SMT 貼片加工中用量極大,是電路穩定基石。

還增強了其可靠性。緊湊布局縮短了信號傳輸路徑,降低了電阻與電感,提高了信號傳輸速度與穩定性。此外,SMT焊接點更少,減少了接觸不良和焊接質量問題,提升了電路板的穩定性和耐用性。五、適應性與靈活性SMT技術展現了強大的適應性和靈活性。面對電子產品快速迭代的挑戰,SMT能夠靈活適應各類新型元器件的貼裝需求,包括BGA(BallGridArray)、QFN(QuadFlatNo-Leads)、QFP(QuadFlatPackage)等,滿足了不同產品的設計與制造要求。六、未來展望隨著技術的不斷進步與應用的持續拓展,SMT技術將繼續在PCBA制造領域發揮著關鍵作用。自動化、智能化的制造趨勢將進一步提升SMT技術的效率與精度,推動電子制造業向著更高水平的集成化、微型化和高性能化方向發展。結論表面貼裝技術(SMT)在PCBA制造中的廣泛應用與優勢,不僅體現了電子制造業的技術革新與進步,更為電子產品設計與生產帶來了變革。未來,SMT技術將持續演進,為電子產品的創新與發展提供更加強勁的支撐,引導PCBA制造行業邁向更加輝煌的未來。SMT 貼片加工的工藝參數需根據元件特性精細調整,不能一概而論。青浦區有優勢的SMT貼片加工怎么樣

無人機飛控電路板的 SMT 貼片加工,關乎飛行安全,一絲不能馬虎。浦東高效的SMT貼片加工有優勢

PCB多層與微細間距設計:烽唐智能的精密制造與高頻射頻能力在電子制造領域,PCB(PrintedCircuitBoard,印制電路板)的設計與制造是決定產品性能與競爭力的**環節。烽唐智能,作為行業內的***,專注于提供**的PCB設計與制造解決方案,尤其在多層設計、微細間距設計、高頻射頻設計、高密度集成設計以及精密鉆孔技術方面展現出***的技術實力,為客戶提供高性能、高可靠性的電子系統設計與制造服務。:滿足復雜電路布局需求烽唐智能的PCB設計能力可支持**大設計層數達32層,這一技術突破不僅能夠滿足復雜電路的布局需求,更在信號路由、電源分配與信號隔離等方面提供了更多設計靈活性,為電子系統的高性能與高可靠性奠定了堅實的基礎。2.微細間距設計:挑戰精密制造極限在微細間距設計方面,烽唐智能能夠實現**小BGA設計腳距,這一設計不僅挑戰了精密制造的極限,更在有限的空間內實現了高密度的元器件布局,提升了電子系統的集成度與功能密度,滿足了現代電子系統對小型化、高密度化的需求。3.高頻射頻設計:確保信號的純凈與穩定在高頻射頻設計領域,烽唐智能具備RF設計及分析能力,能夠確保信號的純凈與穩定。通過精細的阻抗控制、信號完整性分析與EMC設計。浦東高效的SMT貼片加工有優勢

- 寶山區高效的SMT貼片加工排行 2025-04-18

- 安徽小型的SMT貼片加工哪里有 2025-04-18

- 寶山區如何挑選SMT貼片加工比較好 2025-04-18

- 青浦區綜合的SMT貼片加工有哪些 2025-04-18

- 怎么選擇SMT貼片加工哪里找 2025-04-18

- 青浦區國產的SMT貼片加工評價高 2025-04-18

- 浙江質量好的SMT貼片加工哪里有 2025-04-18

- 浦東哪里SMT貼片加工排行 2025-04-18

- 青浦區有優勢的SMT貼片加工哪家強 2025-04-17

- 江蘇常見的SMT貼片加工推薦 2025-04-17

- 海南微型軟件開發價格行情 2025-04-18

- 寶山區高效的SMT貼片加工排行 2025-04-18

- 貴州快速結算結算臺多少錢 2025-04-18

- 南京什么是網絡系統集成項目訂做價格 2025-04-18

- 黃浦區直流電阻測試儀特點 2025-04-18

- 無錫半導體嵌入式工控機哪里買 2025-04-18

- 懷柔區GPU服務器機箱機柜廠家 2025-04-18

- 吉林品牌策劃規范 2025-04-18

- 中國澳門地鐵子母鐘服務器 2025-04-18

- 蘇州品牌光解膜服務熱線 2025-04-18