不銹鋼焊接件焊接加工生產過程

焊接件焊接加工是一種重要的金屬連接工藝,以下為你詳細介紹其工作過程和特點。一、焊接加工的主要過程焊接前準備材料準備:根據焊接件的要求,選擇合適的母材和焊接材料。母材的材質、厚度等特性會影響焊接工藝的選擇。焊接材料包括焊條、焊絲、焊劑等,其質量直接關系到焊接接頭的性能。工件清理:焊接前需要對母材表面進行清理,去除油污、鐵銹、氧化皮等雜質,以保證焊接質量。可以采用機械清理(如噴砂、打磨)或化學清理(如酸洗、堿洗)的方法。焊接設備調試:根據焊接工藝要求,調試好焊接設備,包括焊接電流、電壓、焊接速度等參數。確保設備正常運行,以保證焊接過程的穩定性和可靠性。 焊接件焊接技術不斷創新,推動行業向前發展。不銹鋼焊接件焊接加工生產過程

常見的焊接方法電弧焊:使用電弧作為熱源,通過電極與工件之間的電弧產生的熱量熔化金屬,形成焊縫。電弧焊包括手工電弧焊、自動電弧焊等。氣體保護焊:使用保護氣體(如二氧化碳、氬氣等)保護熔池,防止氧化,常見于MIG(金屬惰性氣體保護焊)和TIG(鎢極惰性氣體保護焊)。激光焊:使用高功率激光束作為熱源,熔化金屬并形成焊縫。激光焊具有高精度、高效率的特點,適用于薄板焊接。等離子弧焊:使用等離子弧作為熱源,具有高能密度,適用于厚板和特殊材料的焊接。電阻焊:通過電流在焊件接觸點產生的電阻熱使金屬熔化,形成焊縫。常見于點焊、縫焊、凸焊等。 浙江制造焊接件焊接加工技術參數焊接件焊接加工,嚴格遵循標準操作,質量穩定可靠。

焊接加工的特點節省材料:與鑄造相比,焊接工序簡單,生產效率高,節省材料,成本低,有利于產品的更新換代。其生產效率高:焊接具有生產率高、接頭強度高、密封性能好等優點。易于實現機械化、自動化:焊接過程易于實現機械化和自動化,提高生產效率。適用范圍廣:焊接技術可以連接異種金屬,便于制造雙金屬結構,如將硬質合金刀片和車刀刀桿焊在一起,或在已磨損的工件表面堆焊一層耐磨材料,以延長其使用壽命。焊接加工的應用焊接技術廣泛應用于金屬結構的制造上,如建筑結構、船體、車輛、航空航天、電子產品、鍋爐及壓力容器等。對于大型、復雜的結構件,還可以采用鑄-焊、鍛-焊、沖-焊復合工藝,實現以小拼大,化繁為簡,以克服鑄造或鍛造設備能力的不足,有利于降低成本、節省材料,提高經濟效益。

對焊接過程中的參數進行監控也是必要的。例如,焊接電壓、電流、焊接速度等參數直接影響到焊接質量。通過實時監控這些參數,可以確保它們在合適的范圍內,從而保證焊接質量。在監控過程中,還需要做好記錄工作。焊材質量記錄、焊接設備質量記錄、焊接環境質量記錄、焊接操作規范性記錄以及焊縫質量記錄等都是必要的。這些記錄可以幫助追溯焊接質量問題的原因,并為后續焊接工作提供參考。除了傳統的監控方法,還可以采用現代化的技術手段,如焊接過程視頻監控和激光焊縫跟蹤系統等。這些技術可以實時觀察焊接過程,提供清晰的圖像和數據,幫助操作人員更好地控制焊接質量。焊接件焊接加工需要進行焊接質量檢測,以確保焊接連接的可靠性和安全性。

焊縫清理:去除焊縫表面的焊渣、飛濺等雜物,以保持焊縫的整潔和美觀。熱處理(如有必要):根據焊接件的材質和要求,可能需要進行熱處理(如退火、正火、淬火等)以改善焊接件的性能。矯正變形:如果焊接過程中焊件發生了變形,需要進行矯正。矯正方法包括機械矯正(如校平機、壓力機等)和火焰矯正(如局部加熱后錘擊或頂壓等)等。表面處理:對焊接件進行表面處理(如打磨、拋光、涂漆等),以提高焊接件的外觀質量和耐腐蝕性。焊接件焊接加工精細入微,每一處焊縫都體現專業水準和匠心獨運。本地焊接件焊接加工設備

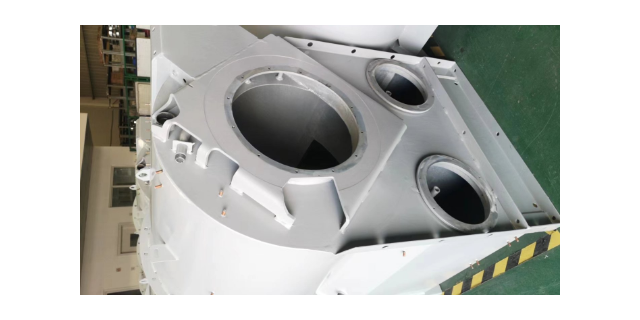

焊接件焊接加工嚴格把控質量關,確保每一道焊縫都符合標準要求。不銹鋼焊接件焊接加工生產過程

船舶制造中的焊接工藝有著一系列特殊要求,這些要求涉及材料選擇、設備性能、工藝參數、質量控制等多個方面。首先,焊接材料的選擇至關重要。船上使用的焊接材料必須具備相應船級社認可證書,使用前必須是經檢驗合格的產品。這些材料必須能夠滿足船舶在海洋環境中的長期穩定運行需求,抵抗海水腐蝕、風浪沖擊等不利因素。其次,焊接設備的性能穩定和操作簡單也是關鍵。穩定的設備性能可以保證焊接工藝的可靠性和高效性,而簡單的操作則可以降低操作難度,提高焊接效率。在工藝參數方面,船舶焊接有著嚴格的要求。這些參數包括焊接電流、電壓、焊接速度、預熱溫度等,需要根據焊接材料的特性和船體結構的要求來確定。不銹鋼焊接件焊接加工生產過程

- 浙江安裝焊接件焊接加工規格 2024-12-02

- 浙江制造滾筒批發 2024-12-02

- 上海智能焊接件焊接加工有幾種 2024-12-02

- 浙江金加工機械加工生產過程 2024-12-02

- 江蘇不銹鋼滾筒規格 2024-12-02

- 常州滾筒拆裝 2024-11-01

- 南通制造滾筒規格 2024-11-01

- 江蘇自動化焊接件焊接加工 2024-11-01

- 上海不銹鋼滾筒價錢 2024-11-01

- 不銹鋼焊接件焊接加工生產過程 2024-11-01

- 珠海全新20型車銑復合機廠家 2025-02-15

- 湖南定制拋光機設備 2025-02-15

- 浙江上門電鍍加工誠信推薦 2025-02-15

- 佛山TBI導軌代理 2025-02-15

- 平陽錫青銅套加工 2025-02-15

- 甘肅大型PSA制氧機供應商 2025-02-15

- 天津高速鋼筋籠焊接工作站方案 2025-02-15

- 砂石礦山砂石用堆料機哪家好 2025-02-15

- 廣東附近風口工廠直銷 2025-02-15

- 四川精密立式加工中心應用范圍 2025-02-15