-

醫療器械超純水設備多少錢

醫療器械超純水設備多少錢為滿足先進半導體制造需求,現代超純水系統已發展出高度集成的多屏障處理架構。典型方案采用"雙級RO+膜脫氣+EDI+UV/UF+混床"的串聯工藝,其中每個環節都經過特殊優化:預處理階段增加納米氣泡氣浮技術強化膠體去除;RO系統采用低能耗抗污染膜元件并配套能量回收裝置;EDI模塊創新性地采用分體式設計以避免極化效應;終端處理引入254nm+185nm雙波長紫外系統協同降解TOC。特別值得關注的是,針對28nm以下制程,行業開始應用"超臨界水氧化"技術,能在300℃、22MPa條件下將有機物徹底礦化為CO?和水。在系統設計方面,全封閉316L不銹鋼管路配以電拋光(EP)內表面處理,配合超高純氮氣覆蓋...

-

新疆水處理超純水設備哪里買

新疆水處理超純水設備哪里買食品工業對超純水設備有著獨特而嚴格的質量要求,這些標準直接關系到食品安全和產品品質。根據國家《食品安全國家標準 食品加工用水衛生標準》(GB 5749-2022)和《飲料用純凈水》(GB 17323-1998)規定,食品加工用超純水必須滿足微生物指標(菌落總數<100 CFU/mL)、理化指標(電導率≤10 μS/cm)和感官指標(無色無味)三大類要求。現代食品級超純水設備通常采用"多介質過濾+活性炭吸附+反滲透+紫外線消毒"的工藝流程,其中反滲透膜的脫鹽率需≥98%,紫外線消毒裝置需保證30mJ/cm2以上的輻照劑量。值得注意的是,不同食品品類對水質有特殊要求:飲料生產需要去除影響口感的鈣鎂...

-

河南醫療器械超純水設備價格多少

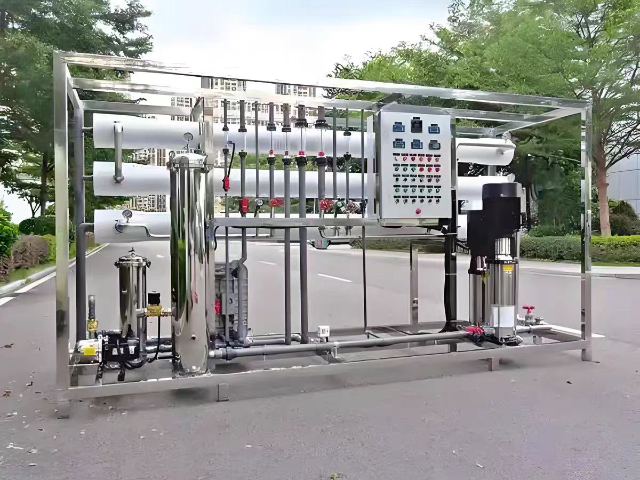

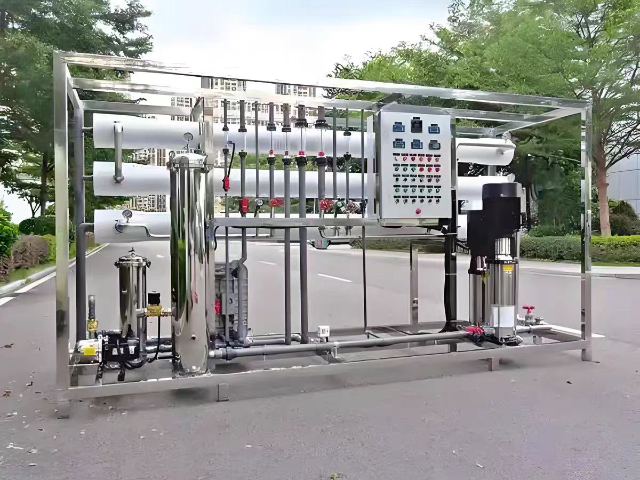

河南醫療器械超純水設備價格多少工業超純水設備是制造業不可或缺的水處理系統,其主要技術包括多級預處理、反滲透(RO)、電去離子(EDI)和終端精處理等環節。預處理階段通常采用多介質過濾、活性炭吸附和軟化樹脂,以去除原水中的懸浮物、余氯、有機物和硬度離子,確保后續工藝的穩定運行。反滲透技術通過高壓驅動水分子透過半透膜,截留99%以上的溶解鹽、膠體和微生物,是脫鹽的**環節。EDI技術則結合離子交換樹脂和直流電場,無需化學再生即可持續產出高純度水,大幅降低運行成本。終端精處理通常采用紫外殺菌、超濾或拋光混床,進一步去除痕量雜質,確保產水電阻率達到18.2MΩ·cm(25℃),滿足電子、醫藥等行業對超純水的嚴苛要求。此外,設備的自...

-

江蘇大型超純水設備哪里買

江蘇大型超純水設備哪里買半導體級超純水系統的運維管理已進入數字化智能時代。先進的監控系統可實時追蹤200+個水質參數,包括在線激光顆粒計數器(監測0.02μm粒子)、高靈敏度離子色譜儀(檢測ppt級雜質)和TOC熒光分析儀。通過工業物聯網(IIoT)平臺,這些數據與設備運行狀態信息共同構成數字孿生模型,利用機器學習算法預測膜污染趨勢、優化化學清洗周期。某頭部晶圓廠的實踐表明,智能運維系統可將非計劃停機時間縮短60%,樹脂更換周期延長30%。在質量控制方面,行業普遍采用"3D水質管理"模式:縱向實現從原水到使用點的全程監控;橫向覆蓋所有并聯處理單元的一致性;時間維度上建立長達10年的水質大數據分析庫。更嚴格的是,對于E...

-

湖北實驗室超純水設備價格多少

湖北實驗室超純水設備價格多少現代 表面清洗純水系統在技術上實現了多項重大創新。預處理環節采用"超濾+電吸附"組合工藝,可高效去除原水中的膠體和有機物;反滲透系統創新使用低能耗抗污染膜,運行壓力降低30%的同時脫鹽率提升至99.2%;EDI模塊采用新型離子交換膜,使產水電阻率穩定在16MΩ·cm以上。在終端處理方面,創新的"紫外-臭氧協同氧化"系統將TOC控制在5ppb以下,而采用PVDF材質的循環管路系統有效防止二次污染。目前技術突破包括:①智能變頻恒壓供水技術,節能35%以上;②物聯網遠程監控平臺,實現水質數據實時傳輸;③模塊化設計使設備占地面積減少45%。某面板企業的實測數據顯示,采用新一代系統后產品清洗不良率從3...

-

湖北大型超純水設備銷售公司

湖北大型超純水設備銷售公司盡管工業超純水設備技術成熟,但在長期運行中仍面臨諸多挑戰,如膜污染、微生物滋生、樹脂失效等。RO膜污染是常見問題,主要由膠體、有機物或無機鹽結垢引起,可通過優化預處理(如添加阻垢劑)、調整運行壓力及定期化學清洗來緩解。微生物污染則更為棘手,生物膜可能在管道內滋生,影響水質并堵塞濾芯,需采用臭氧、紫外或巴氏殺菌進行周期性消毒。EDI模塊的離子交換樹脂若長期處于高負荷狀態,可能導致極化失效,因此需監控電流效率并適時調整運行參數。為提升運維效率,許多企業引入智能化管理系統,利用物聯網(IoT)技術實時采集水質數據,結合AI算法預測設備故障,優化維護周期。例如,某晶圓廠通過部署預測性維護系統,使設備停...

-

河南半導體超純水設備工廠

河南半導體超純水設備工廠化學工業對超純水設備有著獨特而嚴格的技術要求,這些要求直接關系到化學反應的效果和產品質量。根據ASTM D1193和ISO 3696標準,化學分析用超純水通常分為三個等級,其中一級水的電阻率需≥18.2 MΩ·cm(25℃),二氧化硅含量<10 ppb,總有機碳(TOC)<5 ppb。在化工生產領域,超純水設備需要應對各種特殊挑戰:強酸強堿環境下的材料耐腐蝕性、高溫高壓條件下的穩定運行能力,以及特定離子(如氯離子、鈉離子)的深度去除需求。現代化學超純水系統通常采用"預處理+反滲透+電去離子+混床拋光"的四級純化工藝,其中混床樹脂需使用核級材料,確保再生周期長達6-12個月。特別值得注意的是,在...

-

河南水處理超純水設備銷售公司

河南水處理超純水設備銷售公司不同領域的實驗室對超純水有著截然不同的特殊需求。在生命科學領域,PCR、基因測序等分子生物學實驗要求超純水無核酸酶,設備需要配置特殊的DNase/RNase去除濾芯;制藥實驗室進行HPLC分析時,要求水的TOC值必須穩定在<3 ppb,這就需要強化紫外氧化單元;而在納米材料實驗室,研究人員更關注水中納米顆粒的數量,設備必須配備0.05μm的超濾膜。臨床檢驗實驗室面臨的主要挑戰是微生物控制,系統需要集成多級除菌濾膜和定期熱消毒功能。針對這些特殊需求,先進廠商開發了"應用場景包"解決方案:用戶只需選擇實驗類型,系統就會自動配置相應的純化流程。例如,當選擇"細胞培養"模式時,設備會優先啟用熱原去除柱...

-

浙江醫療器械超純水設備銷售公司

浙江醫療器械超純水設備銷售公司為應對鋰電池制造的嚴苛要求,超純水系統在材料、結構和控制技術方面實現多項突破。預處理環節采用"膜生物反應器+電催化氧化"組合工藝,可深度降解有機物并防止生物污染;RO系統創新采用抗污染石墨烯復合膜,通量提升40%的同時耐受pH2-12的極端清洗條件;EDI模塊引入三維電極結構,使產水電阻率波動控制在±0.1 MΩ·cm以內。在終端處理方面,紫外-臭氧協同系統將TOC穩定控制在2 ppb以下,而采用PFA材質的分配管路徹底杜絕金屬離子析出。某頭部電池企業的實測數據顯示,采用第五代超純水系統后,極片含水量從50ppm降至10ppm以下,電池循環壽命提升15%。更前沿的技術如等離子體輔助純化,可在常...

-

江蘇醫療器械超純水設備供應商家

江蘇醫療器械超純水設備供應商家工業超純水設備是制造業不可或缺的水處理系統,其主要技術包括多級預處理、反滲透(RO)、電去離子(EDI)和終端精處理等環節。預處理階段通常采用多介質過濾、活性炭吸附和軟化樹脂,以去除原水中的懸浮物、余氯、有機物和硬度離子,確保后續工藝的穩定運行。反滲透技術通過高壓驅動水分子透過半透膜,截留99%以上的溶解鹽、膠體和微生物,是脫鹽的**環節。EDI技術則結合離子交換樹脂和直流電場,無需化學再生即可持續產出高純度水,大幅降低運行成本。終端精處理通常采用紫外殺菌、超濾或拋光混床,進一步去除痕量雜質,確保產水電阻率達到18.2MΩ·cm(25℃),滿足電子、醫藥等行業對超純水的嚴苛要求。此外,設備的自...

-

安徽EDI超純水設備哪里買

安徽EDI超純水設備哪里買為滿足先進半導體制造需求,現代超純水系統已發展出高度集成的多屏障處理架構。典型方案采用"雙級RO+膜脫氣+EDI+UV/UF+混床"的串聯工藝,其中每個環節都經過特殊優化:預處理階段增加納米氣泡氣浮技術強化膠體去除;RO系統采用低能耗抗污染膜元件并配套能量回收裝置;EDI模塊創新性地采用分體式設計以避免極化效應;終端處理引入254nm+185nm雙波長紫外系統協同降解TOC。特別值得關注的是,針對28nm以下制程,行業開始應用"超臨界水氧化"技術,能在300℃、22MPa條件下將有機物徹底礦化為CO?和水。在系統設計方面,全封閉316L不銹鋼管路配以電拋光(EP)內表面處理,配合超高純氮氣覆蓋...

-

江蘇超純水設備廠家

江蘇超純水設備廠家全球半導體超純水設備市場呈現寡頭競爭態勢,全球前列三大供應商(美國Veolia、日本Organo、中國臺灣凱鴻)占據75%份額,2023年市場規模達28億美元,預計2027年將突破45億美元。技術發展呈現三大趨勢:一是"零排放"方向,通過濃水蒸發結晶和氫氣回收實現100%水回用,臺積電新建的2nm工廠已實現廢水零外排;二是"模塊化**",集裝箱式超純水單元可實現72小時快速部署,使產能擴充周期縮短80%;三是"量子級凈化"技術突破,如石墨烯量子篩膜可選擇性去除特定離子,等離子體催化氧化能將TOC降至0.1ppb以下。未來五年,隨著GAA晶體管和3D封裝技術普及,超純水設備將面臨更復雜的挑戰——...

-

電子光學超純水設備價格多少

電子光學超純水設備價格多少光伏超純水技術近年來實現多項重大突破。預處理環節采用"膜生物反應器+高級氧化"組合工藝,可深度降解有機物并控制生物污染;反滲透系統創新使用低能耗抗污染膜,配合能量回收裝置使噸水電耗降至0.8kWh以下;EDI模塊采用新型離子交換膜堆,使產水電阻率穩定在17MΩ·cm以上。在終端處理方面,創新的"紫外-臭氧-超濾"三重保障系統將TOC控制在1ppb以下,而采用EP級(電拋光)不銹鋼的分配系統確保輸送過程無二次污染。目前技術進展包括:① 智能預測性維護系統,通過AI算法提前72小時預警膜污染;② 數字孿生技術實現全系統實時仿真優化;③ 模塊化設計使產能擴展時間縮短60%。某TOPCon電池生產線的...

-

半導體超純水設備

半導體超純水設備現代醫療超純水系統在技術上實現了多項重大突破。預處理環節采用"超濾+活性炭"的組合工藝,可有效去除原水中的微生物、有機物和余氯;純化單元普遍使用雙級反滲透系統,脫鹽率可達99.5%以上。在消毒滅菌方面,創新的"臭氧+紫外線+巴氏消毒"三重保障機制成為行業標配,其中254nm紫外燈可殺滅99.9%的病原微生物。如今技術趨勢包括:① 采用智能變頻控制技術,能耗降低30%;② 整合物聯網遠程監控系統,可實時預警水質異常;③ 模塊化設計使得設備占地面積減少40%。某三甲醫院的實踐案例顯示,其新建血液透析中心采用第五代超純水系統后,透析用水合格率從98.5%提升至99.9%,設備維護成本降低20%。特別...

-

安徽EDI超純水設備價格多少

安徽EDI超純水設備價格多少鋰電池制造對超純水的純度要求極為嚴苛,水質直接影響電池的性能、安全性和循環壽命。根據行業標準,鋰電池生產用超純水必須滿足電阻率≥18.2MΩ·cm(25℃)、總有機碳(TOC)<5ppb、金屬離子(如Na?、K?、Fe3?)<0.1ppb等近乎極限的參數。特別是對于高鎳三元、硅碳負極等先進材料體系,水中痕量雜質會加速電極副反應,導致電池容量衰減甚至熱失控風險。為滿足這些要求,鋰電池超純水設備通常采用"雙級RO+EDI+拋光混床+終端超濾"的四級純化工藝,其中反滲透膜需具備99.9%的脫鹽率,EDI模塊要求穩定輸出<0.1μS/cm的純水。更嚴峻的挑戰在于納米級顆粒控制——水中>0.05μm的顆...

-

水處理超純水設備廠家

水處理超純水設備廠家現代電鍍超純水系統在核 心 技術上取得重大突破。預處理環節采用"高效沉淀+特種吸附"組合工藝,可去除99%的重金屬離子和絡合劑;反滲透系統創新使用抗污染復合膜,耐受pH1-13的極端工況;EDI模塊采用三維電極結構,使產水電阻率波動控制在±0.5 MΩ·cm以內。在終端處理方面,創新的"紫外催化氧化+超濾"系統將TOC穩定控制在5 ppb以下,而采用PVDF材質的分配管路徹底杜絕金屬離子析出。目前技術突破包括:① 智能變頻控制技術,節能40%以上;② 物聯網遠程監控平臺,實現水質異常實時預警;③ 模塊化設計使設備擴容時間縮短60%。某大型電鍍園的實測數據顯示,采用新一代系統后鍍件不良率從3‰...

-

江蘇生物制藥超純水設備供應商家

江蘇生物制藥超純水設備供應商家現代醫療超純水系統在技術上實現了多項重大突破。預處理環節采用"超濾+活性炭"的組合工藝,可有效去除原水中的微生物、有機物和余氯;純化單元普遍使用雙級反滲透系統,脫鹽率可達99.5%以上。在消毒滅菌方面,創新的"臭氧+紫外線+巴氏消毒"三重保障機制成為行業標配,其中254nm紫外燈可殺滅99.9%的病原微生物。如今技術趨勢包括:① 采用智能變頻控制技術,能耗降低30%;② 整合物聯網遠程監控系統,可實時預警水質異常;③ 模塊化設計使得設備占地面積減少40%。某三甲醫院的實踐案例顯示,其新建血液透析中心采用第五代超純水系統后,透析用水合格率從98.5%提升至99.9%,設備維護成本降低20%。特別...

-

江西生物制藥超純水設備哪里買

江西生物制藥超純水設備哪里買電解行業對純水設備有著極為嚴苛的技術要求,水質直接影響電解效率、電極壽命和產品純度。根據GB/T 12145-2016《電解用純水標準》和IEC 62321規范,電解用純水必須滿足電阻率≥15 MΩ·cm(25℃)、總有機碳(TOC)<10 ppb、金屬離子含量<1 ppb等關鍵指標。現代電解純水設備通常采用"多介質過濾+反滲透+電去離子+混床拋光"的四級純化工藝,其中反滲透系統脫鹽率需≥99%,電去離子(EDI)模塊要求穩定輸出電阻率≥16 MΩ·cm的純水。不同電解工藝對水質有特殊要求:氯堿電解需要嚴格控制鈣鎂離子(<0.5 ppb);水電解制氫要求鐵離子含量<0.1 ppb;而鋰電材料電...

-

廣東大型超純水設備哪里買

廣東大型超純水設備哪里買全球化學超純水設備市場正迎來結構性增長,預計2027年市場規模將突破20億美元,年復合增長率達9.2%。這一增長主要受三大動力驅動:新能源產業(如鋰電、光伏)爆發式發展、半導體材料國產化替代加速,以及綠色化工政策推動的傳統產業升級。技術發展呈現四大趨勢:一是"零排放"技術,通過膜蒸餾和蒸發結晶實現廢水100%回用;二是"數字化運維",基于工業互聯網的預測性維護系統可降低30%停機時間;三是"特種分離"技術,如分子印跡膜選擇性去除特定雜質;四是"小型分布式"系統,滿足研發中心靈活需求。在材料創新方面,抗污染陶瓷膜將使用壽命延長至10年;自組裝單分子層技術使樹脂交換容量提升3倍。市場競爭格局正在重...

-

廣東半導體超純水設備

廣東半導體超純水設備現代 表面清洗純水系統在技術上實現了多項重大創新。預處理環節采用"超濾+電吸附"組合工藝,可高效去除原水中的膠體和有機物;反滲透系統創新使用低能耗抗污染膜,運行壓力降低30%的同時脫鹽率提升至99.2%;EDI模塊采用新型離子交換膜,使產水電阻率穩定在16MΩ·cm以上。在終端處理方面,創新的"紫外-臭氧協同氧化"系統將TOC控制在5ppb以下,而采用PVDF材質的循環管路系統有效防止二次污染。目前技術突破包括:①智能變頻恒壓供水技術,節能35%以上;②物聯網遠程監控平臺,實現水質數據實時傳輸;③模塊化設計使設備占地面積減少45%。某面板企業的實測數據顯示,采用新一代系統后產品清洗不良率從3...

-

福建半導體超純水設備廠家

福建半導體超純水設備廠家為應對鋰電池制造的嚴苛要求,超純水系統在材料、結構和控制技術方面實現多項突破。預處理環節采用"膜生物反應器+電催化氧化"組合工藝,可深度降解有機物并防止生物污染;RO系統創新采用抗污染石墨烯復合膜,通量提升40%的同時耐受pH2-12的極端清洗條件;EDI模塊引入三維電極結構,使產水電阻率波動控制在±0.1 MΩ·cm以內。在終端處理方面,紫外-臭氧協同系統將TOC穩定控制在2 ppb以下,而采用PFA材質的分配管路徹底杜絕金屬離子析出。某頭部電池企業的實測數據顯示,采用第五代超純水系統后,極片含水量從50ppm降至10ppm以下,電池循環壽命提升15%。更前沿的技術如等離子體輔助純化,可在常...

-

廣東實驗室超純水設備哪里買

廣東實驗室超純水設備哪里買食品工業對超純水設備有著獨特而嚴格的質量要求,這些標準直接關系到食品安全和產品品質。根據國家《食品安全國家標準 食品加工用水衛生標準》(GB 5749-2022)和《飲料用純凈水》(GB 17323-1998)規定,食品加工用超純水必須滿足微生物指標(菌落總數<100 CFU/mL)、理化指標(電導率≤10 μS/cm)和感官指標(無色無味)三大類要求。現代食品級超純水設備通常采用"多介質過濾+活性炭吸附+反滲透+紫外線消毒"的工藝流程,其中反滲透膜的脫鹽率需≥98%,紫外線消毒裝置需保證30mJ/cm2以上的輻照劑量。值得注意的是,不同食品品類對水質有特殊要求:飲料生產需要去除影響口感的鈣鎂...

-

江蘇食品行業超純水設備

江蘇食品行業超純水設備化學工業用超純水系統在技術上實現了多項重大創新。預處理環節采用"多介質過濾+電吸附"的組合工藝,可有效去除原水中的膠體、有機物和90%以上的離子;核 心 純化單元普遍使用抗污染型反滲透膜,配合創新的"倒極電去離子(EDR)"技術,使系統脫鹽率穩定在99.8%以上。在終端處理方面,新型"紫外光催化氧化+超濾"系統可將TOC降至1 ppb以下,滿足高 端 化學分析需求。如今新技術突破包括:① 石墨烯量子篩膜技術,選擇性去除特定離子效率提升50%;② 智能自清潔系統,通過AI算法預測膜污染并自動啟動清洗程序;③ 模塊化設計使設備擴容時間縮短70%。某大型石化企業的應用案例顯示,采用新一代超純水系...

-

河南鋰電池超純水設備廠家

河南鋰電池超純水設備廠家如今生物制藥超純水系統在技術架構上實現了多項突破性創新。預處理環節采用"超濾+電滲析"的組合工藝,可有效去除原水中的膠體、有機物和離子;純化單元普遍使用熱法(多效蒸餾)與膜法(RO+EDI)的協同系統,其中多效蒸餾器的熱能利用率提升至85%以上。在系統設計方面,全封閉循環系統成為主流,采用雙管板換熱器保持80℃以上高溫循環,有效抑制微生物滋生。如今技術趨勢包括:①采用等離子體輔助蒸餾技術,能耗降低30%;②整合人工智能預測系統,可提前72小時預警水質波動;③模塊化設計使得產能擴展時間縮短50%。某跨國藥企的案例顯示,其新建的疫苗生產基地采用第五代超純水系統后,WFI產能提升40%,運行成本降低...

-

河南食品行業超純水設備

河南食品行業超純水設備醫療領域對超純水設備的要求極為嚴格,必須同時滿足醫療用水標準和具體臨床應用需求。根據國際標準化組織(ISO 13959)和中國《醫療機構水污染物排放標準》規定,醫療超純水主要分為透析用水、實驗室用水和手術器械清洗用水三大類。其中透析用水的標準極為嚴苛,要求細菌含量<100 CFU/mL,重金屬離子如鋁含量<10 μg/L。現代醫療超純水設備通常采用"雙級反滲透+電去離子+紫外線消毒"的復合工藝,主要部件必須符合醫療器械認證標準,管路系統采用醫用級316L不銹鋼,表面粗糙度Ra≤0.5μm。對于血液透析中心,還需配置特殊的細菌過濾器,確保截留率>99.99%。2023年新版《醫療器械監督管理條例...

-

福建生物制藥超純水設備銷售公司

福建生物制藥超純水設備銷售公司鋰電池制造對超純水的純度要求極為嚴苛,水質直接影響電池的性能、安全性和循環壽命。根據行業標準,鋰電池生產用超純水必須滿足電阻率≥18.2MΩ·cm(25℃)、總有機碳(TOC)<5ppb、金屬離子(如Na?、K?、Fe3?)<0.1ppb等近乎極限的參數。特別是對于高鎳三元、硅碳負極等先進材料體系,水中痕量雜質會加速電極副反應,導致電池容量衰減甚至熱失控風險。為滿足這些要求,鋰電池超純水設備通常采用"雙級RO+EDI+拋光混床+終端超濾"的四級純化工藝,其中反滲透膜需具備99.9%的脫鹽率,EDI模塊要求穩定輸出<0.1μS/cm的純水。更嚴峻的挑戰在于納米級顆粒控制——水中>0.05μm的顆...

-

超純水設備多少錢

超純水設備多少錢在電子制造領域,工業超純水設備的質量直接影響產品的性能和良率。例如,半導體晶圓制造過程中,超純水用于硅片清洗、光刻膠去除、蝕刻液配制等關鍵工序,任何微量的雜質(如金屬離子、顆粒物或有機物)都可能導致電路短路或器件失效。因此,電子級超純水的標準極為嚴格,通常要求鈉離子濃度低于0.1 ppb(十億分之一),顆粒物尺寸控制在0.05微米以下,TOC(總有機碳)含量不超過1 ppb。為滿足這些要求,半導體工廠的超純水系統通常采用“雙級RO+EDI+拋光混床”工藝,并配備在線監測和循環消毒裝置,以防止微生物污染。此外,隨著芯片制程向3nm及以下發展,對超純水的純度要求進一步提高,推動設備廠商開發更高效的...

-

新疆醫療器械超純水設備哪里買

新疆醫療器械超純水設備哪里買鋰電池生產的連續化特性要求超純水系統具備"零故障"運行能力,這催生了智能化運維體系。系統配置50+個在線監測點,包括高精度質譜儀(檢測ppt級金屬離子)、納米粒子計數器(0.02μm分辨率)和微生物快速檢測模塊,數據通過工業互聯網平臺實時傳輸至MES系統。AI算法通過分析10萬+組歷史數據,可提前48小時預測樹脂失效或膜污染風險,使計劃外停機減少70%。在質量控制方面,實施"三線防御"策略:原料水進行21項指標全檢,過程水每15分鐘自動采樣分析,使用點安裝冗余傳感器交叉驗證。某GWh級電池工廠的實踐表明,該體系使水質異常響應時間從8小時縮短至15分鐘,產品不良率下降40%。特別在4680大圓柱...

-

新疆半導體超純水設備工廠

新疆半導體超純水設備工廠現代 表面清洗純水系統在技術上實現了多項重大創新。預處理環節采用"超濾+電吸附"組合工藝,可高效去除原水中的膠體和有機物;反滲透系統創新使用低能耗抗污染膜,運行壓力降低30%的同時脫鹽率提升至99.2%;EDI模塊采用新型離子交換膜,使產水電阻率穩定在16MΩ·cm以上。在終端處理方面,創新的"紫外-臭氧協同氧化"系統將TOC控制在5ppb以下,而采用PVDF材質的循環管路系統有效防止二次污染。目前技術突破包括:①智能變頻恒壓供水技術,節能35%以上;②物聯網遠程監控平臺,實現水質數據實時傳輸;③模塊化設計使設備占地面積減少45%。某面板企業的實測數據顯示,采用新一代系統后產品清洗不良率從3...

-

湖南超純水設備工廠

湖南超純水設備工廠工業超純水設備是制造業不可或缺的水處理系統,其主要技術包括多級預處理、反滲透(RO)、電去離子(EDI)和終端精處理等環節。預處理階段通常采用多介質過濾、活性炭吸附和軟化樹脂,以去除原水中的懸浮物、余氯、有機物和硬度離子,確保后續工藝的穩定運行。反滲透技術通過高壓驅動水分子透過半透膜,截留99%以上的溶解鹽、膠體和微生物,是脫鹽的**環節。EDI技術則結合離子交換樹脂和直流電場,無需化學再生即可持續產出高純度水,大幅降低運行成本。終端精處理通常采用紫外殺菌、超濾或拋光混床,進一步去除痕量雜質,確保產水電阻率達到18.2MΩ·cm(25℃),滿足電子、醫藥等行業對超純水的嚴苛要求。此外,設備的自...