湛江U7模具廠家

對產品機械性能的影響結構完整性方面:強度高的材質(如鋼材)制作的模具,在生產過程中能夠承受較大的壓力,確保光纖光纜各層結構在成型時被壓實,使各層之間結合緊密。例如,在制造多層結構的光纜時,當通過模具對各層材料進行包裹、擠壓成型時,模具可以提供足夠的壓力,使護套層、緩沖層、芯線等各部分穩固結合,增強光纜整體的機械強度,使其具備更好的抗拉強度和抗擠壓能力,在后續的敷設、使用過程中更不容易出現結構損壞的情況。韌性好的模具材質(如部分鋁合金材料)可以在一定程度上緩沖生產過程中的沖擊力,避免因意外的沖擊導致模具變形,進而影響光纖光纜的成型質量。在一些高速生產的工藝環節中,材料的快速流動和沖擊可能對模具產生作用力,韌性好的材質能更好地維持模具的正常形狀和功能,保障生產出的光纖光纜結構完整、機械性能良好。模具的尺寸精度直接影響光纖光纜的質量。湛江U7模具廠家

光纖光纜的基本構成:

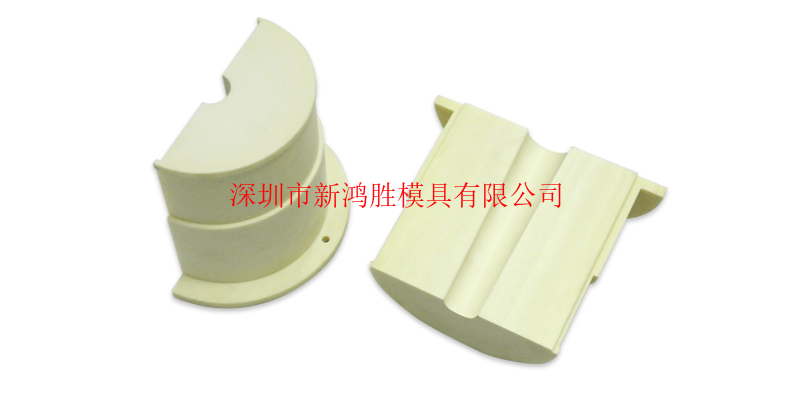

光纖光纜從本質上來說,是一種復雜且精妙的通信線纜。它主要由多個主要部分組成,其中較為關鍵的當屬光纖芯。光纖芯一般是由玻璃或者塑料材質打造而成,并且往往有兩個或更多個這樣的光纖芯存在于整個結構之中。這些光纖芯被包裹在保護性的覆層內,就如同給它們穿上了一層堅固的 “鎧甲”,防止外界因素對其造成傷害。而在外層,還有塑料 PVC 外部套管進行整體的覆蓋,進一步增強了光纖光纜整體的耐用性和抗干擾能力。 內江U30機頭廠家它的結構設計需充分考慮光纖的排列方式、加強芯的位置以及護套的成型要求。

光纖光纜模具在生產過程中,該如何保證多根光纖在模具中的排列整齊度和穩定性?

1.精確的模具設計:在模具設計階段,根據光纖的數量、直徑和排列方式,精確設計模具的孔型和尺寸,確保每根光纖都有合適的位置和空間,并且孔與孔之間的間距均勻、精度高。

2.采用定位裝置:在模具上設置專門的定位裝置,如定位銷、定位槽等,以確保光纖在進入模具時能夠準確地定位在相應的孔中。同時,在模具的入口處設置導向裝置,引導光纖順利進入模具,避免光纖發生偏移。

3.優化生產工藝參數:合理調整光纖的牽引速度、張力等生產工藝參數,使多根光纖在模具中受到的力均勻一致,從而保證光纖的排列整齊度和穩定性。

4.在線檢測和調整:在生產過程中,采用在線檢測設備,如激光檢測系統、視覺檢測系統等,實時監測光纖的排列情況。一旦發現光纖排列不整齊或出現偏移,及時進行調整,確保生產過程的穩定性和產品質量。

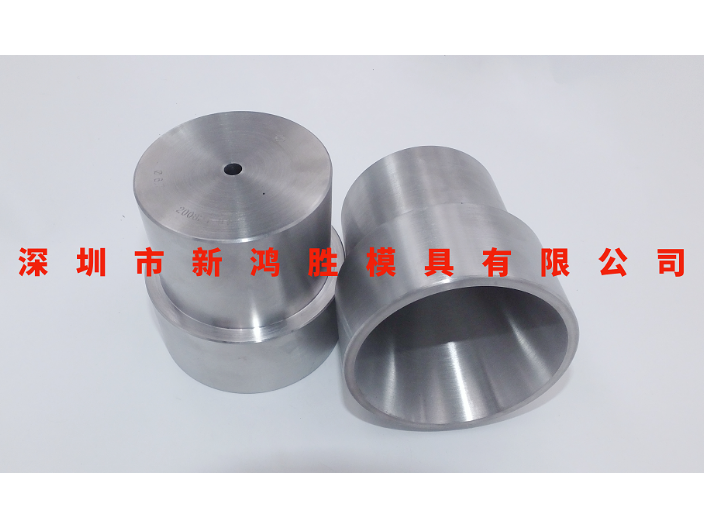

在光纖生產過程中,首先,經過預處理的光纖原材料(如高純度的石英玻璃預制棒)被加熱至高溫熔融狀態。這些熔融材料在壓力作用下,以極高的速度被注入到光纖模具中。熔融的纖芯材料率先通過模芯的微小孔徑,在模芯的約束下,精確地形成纖芯的形狀和尺寸。緊接著,包層材料圍繞著纖芯,通過模套與模芯之間的環形間隙擠出,均勻地包裹在纖芯周圍,從而形成完整的光纖結構。整個過程中,模具內部的溫度、壓力以及材料流速等參數都需要精確控制,以確保光纖的結構均勻、性能穩定。例如,通過精確調控模具外部的冷卻系統,使擠出的光纖能夠迅速且均勻地冷卻定型,避免因冷卻不均導致的光纖內部應力集中或結構變形等問題。光纜這樣是保護光纖的。光纜的作用就是保護里面光纖。

光纖光纜模具的熱處理工藝對其性能有一定的影響。淬火:能提高模具的硬度和強度,使其具有更好的耐磨性和抗變形能力。但淬火溫度和冷卻速度控制不當,可能會導致模具產生內應力,甚至出現裂紋。回火:可消除淬火后的內應力,穩定模具的組織和尺寸,提高其韌性。適當的回火工藝能使模具在保持一定硬度的同時,具有較好的抗沖擊性能。退火:能降低模具的硬度,改善其切削加工性能,同時消除材料內部的殘余應力,為后續的加工和熱處理做好準備。光纖光纜模具,是光纖光纜制造過程中不可或缺的主要工具。寶雞涂覆模具

光纖著色模具角度不合理,會影響渦流壓力的形成,導致光纖著色上色難、顏色偏淡或著色不均勻。湛江U7模具廠家

生產效率提升作用實現連續穩定生產:設計合理、質量可靠的模具能夠適應高速、連續的生產工藝要求。例如,在擠出工藝中,好的模具可以讓材料順暢地通過并成型,減少因模具故障導致的生產中斷情況,保障生產線的高效運行,提高單位時間內光纖光纜的產量。便于產品標準化生產:模具的固定規格和精確成型能力,使得生產出的光纖光纜能夠符合統一的標準。這有利于大規模生產以及產品的互換性,在后續的安裝、使用和維護過程中,可以方便地進行不同批次產品的替換等操作,從整體上提高了生產和使用環節的效率。湛江U7模具廠家

- 湛江U7模具廠家 2025-03-13

- 池州光纖著色模具 2025-03-13

- 銀川線纜機頭廠家哪家專業 2025-03-13

- 雅安光纜模具廠家 2025-03-13

- 婁底電線電纜押出模具 2025-03-13

- 天津成纜模具 2025-03-13

- 廣西電線電纜押出模具廠家 2025-03-13

- 中衛室內纜模具廠家 2025-03-13

- 宿遷定徑模具廠家 2025-03-12

- 滄州電線電纜模具哪家專業 2025-03-12

- 江蘇金威不銹鋼焊絲焊材什么價格 2025-03-13

- 江蘇鎖具值得信賴 2025-03-13

- 瓶吹塑供應商 2025-03-13

- 杭州除塵氣動風扇生產 2025-03-13

- 琴鋼線異形彈簧質量怎么樣 2025-03-13

- 天津活塞式氣動絞車生產廠家 2025-03-13

- 氣動絞車生產廠家 2025-03-13

- 重慶液壓鋼管批發價 2025-03-13

- 甘肅接地墊圈品牌 2025-03-13

- 氮化鹽浴QPQ金相 2025-03-13