四川電纜成纜模具廠家哪家專業

均勻性原則也是設計的之一。整個機頭內的物料分布必須均勻,這包括從物料進入機頭到擠出成型的各個環節。為了實現這一點,除了合理的流道設計外,還需要精確設計分流錐的角度和形狀。例如,在生產大型塑料板材時,通過優化分流錐的設計,可以將物料均勻地分散到整個口模寬度方向,防止出現板材局部厚度偏差過大的情況。另外,壓力平衡原則也至關重要。在機頭內,各個部位的壓力需要保持平衡,否則會引起物料的不穩定流動,甚至可能導致局部壓力過高而出現溢料現象。這就要求在設計時,要對機頭的結構進行精細調整,如合理設置流道的收斂和擴張角度,使物料在機頭內能夠平穩地從高壓區流向低壓區,實現穩定擠出。模頭是押出機頭的另一個重要部件,它決定了產品的形狀和尺寸。四川電纜成纜模具廠家哪家專業

押出機頭的材料選擇是一個至關重要的環節,它直接關系到機頭的性能、使用壽命和擠出產品的質量。首先,材料要具有良好的耐高溫性能。在塑料擠出過程中,物料通常需要在較高的溫度下進行塑化和流動,尤其是對于一些高溫塑料,如聚碳酸酯、聚苯醚等,機頭需要在長時間的高溫環境下保持穩定。例如,在擠出聚碳酸酯管材時,加工溫度可能高達 260℃左右,如果機頭材料不能耐受這樣的高溫,就會出現變形、磨損加劇等問題,從而影響管材的尺寸精度和表面質量。四川電纜成纜模具廠家哪家專業在電線電纜的生產過程中,押出機頭起著至關重要的作用。

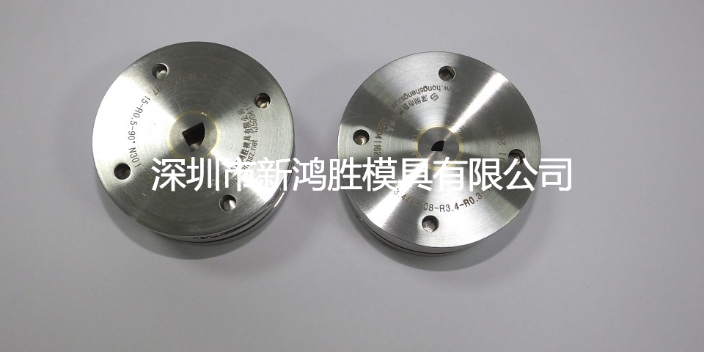

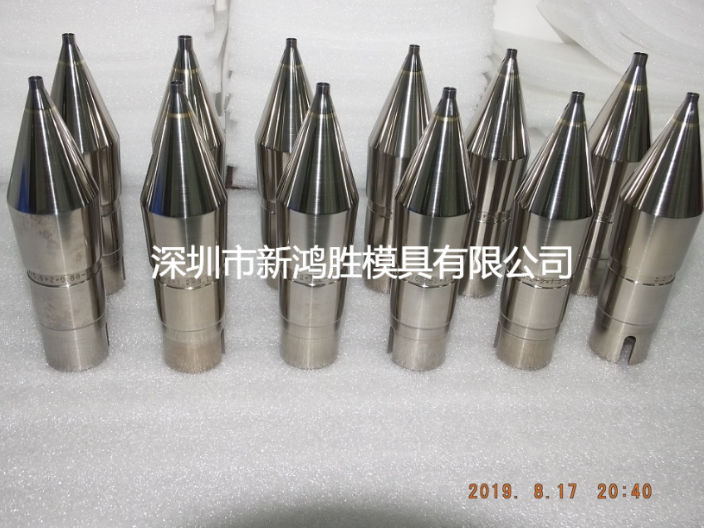

從結構上看,押出機頭通常包括機頸、分流錐、芯模、口模等主要部分。機頸是連接擠出機和機頭主體的部分,其作用是過渡物料的流動。分流錐主要用于將物料均勻地分配到不同的流道中,避免物料在機頭內出現局部堆積或流速不均的情況。芯模是確定擠出制品內部形狀的關鍵部件,與口模配合,可生產出各種中空或具有復雜內部結構的制品。口模則決定了擠出制品的終外部形狀,其尺寸精度和表面質量對產品外觀有著重要影響。在設計和制造押出機頭時,需要綜合考慮材料的選擇、加工工藝以及與擠出機的匹配等多方面因素,以確保機頭在長期使用過程中能夠穩定、高效地工作。

押出機頭定期檢查和校準

1、部件檢查

應每隔1-3個月對機頭的各個部件(包括口模、流道板、調節裝置等)進行一次全方面檢查。查看口模是否有磨損、變形;流道板表面是否平整、流道是否通暢;調節裝置的精度是否符合要求等情況。若生產過程中頻繁進行產品規格切換或者發現產品質量出現異常波動時,需及時增加檢查頻次,可縮短至半個月或1個月檢查一次。

2、傳感器校準

溫度傳感器、壓力傳感器和流量傳感器等的校準周期相對固定一些,通常每季度(3個月)到每半年(6個月)進行一次校準,以確保其測量數據的準確性。不過,要是設備經歷過較大的震動、溫度驟變等可能影響傳感器精度的情況,或者生產對產品精度要求極高時,可適當縮短校準周期,比如每2-3個月校準一次。 其主要由機頭本體、分流器、芯棒、口模等部分組成。

在塑料加工的復雜工藝中,押出機頭猶如一位技藝精湛的塑形師,默默地塑造著各種塑料制品的雛形,對整個生產流程的順利進行和產品質量的優劣起著舉足輕重的作用。押出機頭的構造精密而獨特,由多個關鍵部分協同運作。其內部的流道系統猶如錯綜復雜的血管網絡,引導著高溫且呈熔融態的塑料熔體有條不紊地流動。流道的設計需要考慮到熔體的流動性、壓力分布以及熱交換等諸多因素,以確保熔體在其中能夠均勻穩定地傳輸,避免出現局部滯留或流速不均的現象,否則將直接影響到產品的密度、強度以及外觀質量。合適的機頭設計能夠確保塑料均勻擠出,減少材料浪費,同時保障產品的一致性和穩定性。益陽排線模具廠家哪家專業

押出機頭的部件之間需要精確的配合,以確保機器的正常運行。四川電纜成纜模具廠家哪家專業

在押出機頭的復雜構造中,口模無疑是決定產品后續形態的主要部件。其重要性不僅體現在對產品形狀的塑造上,更對尺寸精度有著決定性影響。口模的尺寸精度如同精密模具的標尺,一旦出現偏差,產品尺寸便會不可避免地偏離預期標準。除了尺寸本身,口模內部流道的設計同樣不容忽視。一個精心設計的流道,應當具備平滑的過渡和合理的布局,這樣才能引導塑料熔體均勻穩定地流動。在這種理想狀態下,生產出的產品壁厚均勻一致,符合高精度的質量要求。相反,若流道存在諸如銳角、凸起或狹窄區域等設計缺陷,塑料熔體在流動過程中就會受到阻礙,流速出現差異,進而導致產品局部過厚或過薄,嚴重破壞產品的尺寸精度,降低產品質量。四川電纜成纜模具廠家哪家專業

- 黃石涂覆模具 2025-03-05

- 六安二套機頭廠家 2025-03-05

- 衡水單芯纜模具廠家哪家好 2025-03-05

- 淮北押出機頭哪家質量好 2025-03-05

- 河源鐵氟龍模具廠家 2025-03-05

- 廊坊U7免對機頭 2025-03-05

- 四川電纜成纜模具廠家哪家專業 2025-03-05

- 日喀則U14免對機頭廠家 2025-03-05

- 隴南著色模具 2025-03-04

- 聊城光纖著色模具廠家哪家好 2025-03-04

- 湖南定制截齒工程貨源充足 2025-03-05

- 制造調節螺絲廠家電話 2025-03-05

- 淄博插銷現貨批發銅插銷使用方法 2025-03-05

- 吉林液壓工業限位器 2025-03-05

- 氣動小型拋光機 2025-03-05

- 河南薄板壓鉚方案制定哪家好 2025-03-05

- UCFC212DNTN軸承零售 2025-03-05

- 北京微型氣動馬達生產廠家 2025-03-05

- 開封質量螺絲廠家直銷 2025-03-05

- 蕪湖氣動HUCK99-5010鉚槍頭 2025-03-05