陽江三軸車銑復合一體機

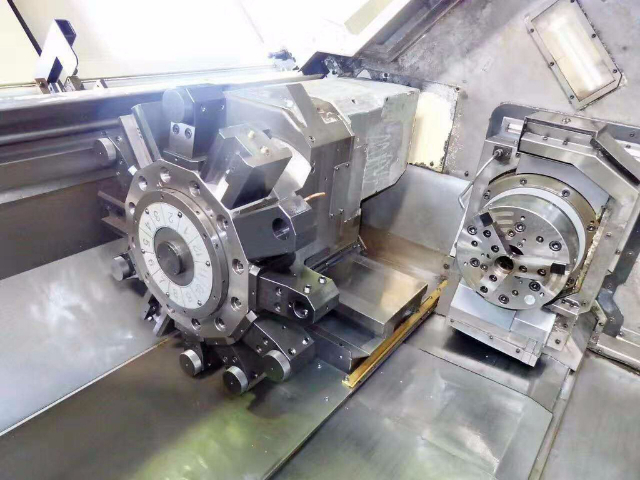

車銑復合雖有諸多優勢,但也面臨一些技術挑戰。首先是編程的復雜性,由于涉及多種加工方式的組合,編程人員需要掌握車削和銑削的編程邏輯,并能合理規劃刀具路徑,以避免干涉和優化加工順序。這就要求編程人員具備較高的專業素養和豐富經驗,企業也需投入更多的培訓資源。其次,設備的維護保養要求較高,因為車銑復合機床結構復雜,集成了多種功能部件,如高精度主軸、多軸聯動系統等,任何一個部件出現故障都可能影響整體加工性能。為此,企業要建立完善的設備維護體系,配備專業的維修人員,定期進行設備檢測與保養,同時與設備供應商保持密切合作,及時獲取技術支持與維修配件,確保設備的穩定運行。車銑復合的發展推動制造業向柔性化、集成化生產模式不斷邁進。陽江三軸車銑復合一體機

在船舶螺旋槳制造方面,車銑復合工藝不斷優化。傳統的螺旋槳制造工藝復雜且精度控制難度大。車銑復合通過多軸聯動加工,精確地控制刀具在螺旋槳葉片上的運動軌跡。例如,采用特殊的球頭銑刀,根據螺旋槳的曲面形狀和螺距要求,在五軸聯動的車銑復合機床上進行銑削加工,能夠一次性完成葉片的成型,避免了傳統工藝中多次裝夾和手工修整帶來的精度誤差。同時,優化切削參數,根據螺旋槳的材料特性和尺寸大小,合理設置主軸轉速、進給量和切削深度,提高加工效率和表面質量,降低刀具磨損,從而提升船舶螺旋槳的性能,提高船舶的推進效率和航行穩定性。

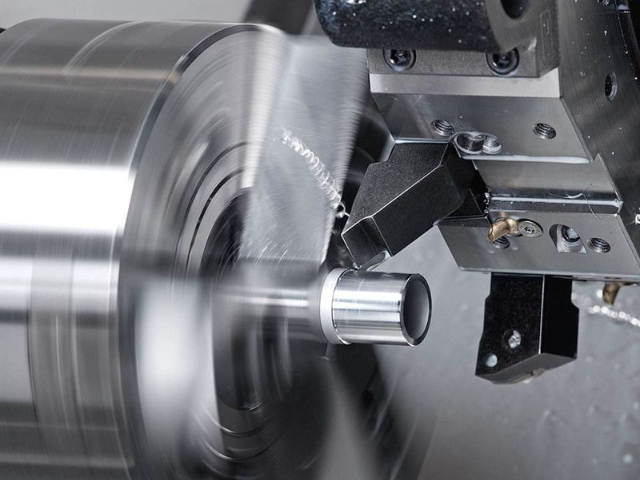

車銑復合機床的結構創新是其發展的重要支撐。現代車銑復合機床采用了多種新型結構設計,如傾斜式床身結構,這種結構有助于提高機床的剛性和穩定性,減少加工時的振動,從而提升加工精度。一些機床還配備了雙主軸結構,一個主軸進行車削加工時,另一個主軸可進行銑削或輔助操作,如工件的二次裝夾定位,極大地提高了加工效率。另外,多軸聯動的工作臺結構使得機床能夠實現復雜的空間曲面加工,例如在加工具有扭曲面的航空發動機葉片時,五軸聯動的工作臺能夠精確地調整工件的位置和角度,配合刀具的運動,實現葉片的高精度成型,機床結構的不斷創新為車銑復合加工拓展了更廣闊的應用空間。

在現代制造業中,車銑復合有著廣泛的應用。在汽車制造領域,發動機的曲軸、凸輪軸等關鍵零部件,其形狀復雜且精度要求高,車銑復合加工可確保各表面的尺寸精度與形位公差,提高發動機的性能與可靠性。在醫療器械行業,如手術器械、假肢關節等,車銑復合能夠加工出光滑且精度符合人體工程學的表面,保障醫療產品的安全性與有效性。對于模具制造,車銑復合可在模具的型腔、型芯加工中發揮作用,實現復雜曲面的一次性成型,減少后續打磨等工序,提高模具的生產效率和質量,進而影響到塑料制品、金屬制品等的成型精度與外觀質量,推動整個制造業向高精度、高效率方向發展。車銑復合的動態性能優化,可減少加工中的振動,提升工件表面紋理質量。

車銑復合的虛擬加工技術具有重要應用價值。借助先進的計算機軟件,在虛擬環境中模擬車銑復合加工過程。工程師可以在實際加工前對工件的加工工藝、刀具路徑、機床運動等進行涉及面廣的模擬和優化。例如,在加工復雜形狀的航空航天零件時,通過虛擬加工技術,可以提前發現刀具與工件的干涉問題、不合理的切削參數設置等,并及時調整。這不僅減少了實際加工中的廢品率和刀具損耗,還能縮短產品的研發周期,提高企業的市場競爭力。同時,虛擬加工技術也為操作人員提供了良好的培訓平臺,使其能夠在虛擬環境中熟悉車銑復合機床的操作流程和工藝特點,提升操作技能。

車銑復合的多任務處理能力,在航空發動機零件加工中盡顯優勢。陽江三軸車銑復合一體機

從成本效益角度看,車銑復合具有明顯優勢。雖然車銑復合機床的初始購置成本相對較高,但長期來看,其在生產過程中可大幅降低成本。由于減少了工件裝夾次數,降低了因裝夾導致的廢品率,節省了原材料成本。同時,縮短的加工周期意味著在相同時間內可以生產更多的產品,提高了生產效率,降低了單位產品的人工成本和設備折舊成本。例如在批量生產汽車零部件時,車銑復合加工使得生產線上的設備數量減少,車間占地面積縮小,間接降低了企業的運營成本。而且,高精度的加工質量減少了后續的檢驗、返工等環節,進一步節約了成本,綜合來看,車銑復合為企業帶來了良好的成本效益比,提升了企業在市場中的競爭力。陽江三軸車銑復合一體機

- 陽江三軸車銑復合一體機 2025-02-13

- 惠州編程三軸機構 2025-02-12

- 廣東新代五軸數控 2025-02-12

- 云浮數控車銑復合價格 2025-02-12

- 東莞立式五軸區別 2025-02-11

- 梅州新代五軸編程培訓 2025-02-11

- 惠州數控五軸動床式結構 2025-02-11

- 東莞學習五軸哪幾軸 2025-02-10

- 陽江五軸后處理 2025-02-10

- 深圳五軸加工機床 2025-02-10

- 甘肅公司咨詢式培訓 2025-02-13

- 臨平區危險化學品安全作業技術指導 2025-02-13

- 錦州庭院改造 2025-02-13

- 福建戲劇影視導演培訓多少錢 2025-02-13

- 邢臺數字化營銷方法 2025-02-13

- 上海社區消防培訓報名材料 2025-02-13

- 樂山市互動咨詢式培訓 2025-02-13

- 有哪些快速閱讀包括什么 2025-02-13

- 描述陽子老師早教課專業資質 2025-02-13

- 人民路路口色彩畫室長期班 2025-02-13