核電智能執行機構技術

電動執行機構的選型流程中的功能驗證環節。測試故障位置保護功能是其中的一個重要部分。例如,備用電源和彈簧復位功能的測試。在一些關鍵的工業系統中,如果主電源突然中斷,備用電源能夠確保執行機構繼續完成當前的操作或者將閥門置于安全位置。彈簧復位功能則是在執行機構失去動力或者發生故障時,利用彈簧的力量將閥門恢復到預設的安全位置。另外,通信協議兼容性的測試也不容忽視。在現代工業自動化系統中,不同的設備之間需要通過通信協議進行數據交互,如HART協議、現場總線協議等。確保電動執行機構與其他設備之間的通信協議兼容,能夠保證整個系統的信息流暢傳輸,避免出現數據丟失或者設備之間無法協同工作的情況。 對于需要頻繁啟停的應用場合,快速響應時間是選擇撥叉式氣動執行機構時的重要考量因素。核電智能執行機構技術

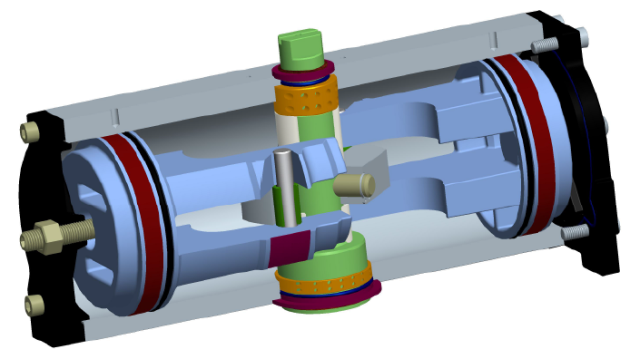

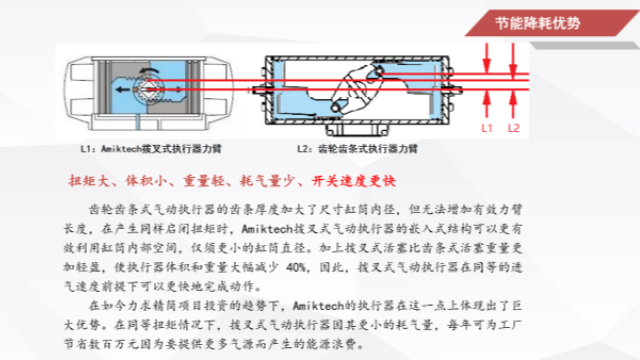

撥叉式氣動執行機構的工作原理是壓縮空氣進入氣缸,推動撥叉式的活塞運動,通過撥叉盤將活塞的直線運動轉為圓盤的旋轉運動,圓盤再帶動輸出軸轉動,從而實現對閥門的開關控制。撥叉盤的運動方式是旋轉運動。圓盤與撥叉、傳動銷與圓盤均通過銷連接,圓盤尺寸可以趨近缸徑,撥叉與圓盤連接的銷接近圓盤邊緣,因而能以較小的尺寸獲得較大的扭矩。同時,圓盤的結構獨特,其與銷連接處有特殊曲線式設計,旋轉時的扭矩特性與蝶閥、球閥啟閉所需扭矩特性相符。氣動執行器裝置借精確的位置反饋機制,電動執行機構能夠保證每次動作都達到預期效果。

電動執行機構的開關時間與行程也是不容忽視的技術參數。對于角行程執行機構而言,90°回轉時間是一個重要的指標。這就如同一個旋轉的機械臂,從起始位置旋轉到90°的目標位置所需要的時間,直接影響到整個系統的工作效率。而直行程閥門的全行程時間則需要通過閥桿螺距和轉速來計算。這就好比一個沿著直線軌道移動的物體,它的移動速度取決于軌道的螺距和自身的轉速,這些因素共同決定了它從起點到達終點所需要的時間。 選型時需要結合工藝系統上的技術要求,確定電動執行機構的開關時間。

電動執行機構從集成化程度與負載能力劃分,主要分為 緊湊型(智能一體化結構)和重載型(模塊化設計)。緊湊型:采用高度集成化設計,將電動機、減速器、控制器等關鍵組件封裝于單一殼體內,形成緊湊的一體化結構。其優勢在于體積小、重量輕,防護等級達到IP68,適用于輕載場景。此外,非侵入式設計允許不開蓋調試,搭配行星齒輪減速機構,兼具高效傳動與低維護需求。重載型:采用模塊化架構,電動機與減速器分離封裝,通過多轉式執行機構與蝸輪蝸桿減速箱組合實現高扭矩輸出(可達225,000kgf·m)。兩類執行機構分別覆蓋輕載精密控制與重載工業場景,通過差異化的結構設計實現從常規自動化到關鍵工藝控制的全領域覆蓋。電動執行機構內部的關鍵組件包括電動機、減速器以及限位開關等。

撥叉式氣動執行機構的運維和保潔。外觀檢查:定期查看執行器的外觀是否有損壞、變形、腐蝕或泄漏等情況,包括氣缸、撥叉、軸、連接部位等,如有問題應及時處理或更換受損部件。連接部位檢查:檢查執行器與閥門、氣管等連接部位的螺栓、螺母是否松動,如有松動應及時擰緊,確保連接牢固可靠,防止出現漏氣或連接失效等問題。清潔工作:保持執行器表面清潔,防止灰塵、油污等雜質堆積,影響其正常運行。可用干凈的布擦拭執行器外殼和外露部件,對于難以清理的污漬,可使用適當的清潔劑,但要避免清潔劑進入執行器內部。相較于傳統的手動或液壓驅動方式,撥叉式氣動執行機構提供了更為清潔環保的選擇。進口電動執行器生產商

撥叉式氣動執行機構傳動配合精密,調節精度更高。核電智能執行機構技術

開關型電動執行機構(開環控制)是一種較為基礎的控制模式,適用于全開/關場景。這種控制模式就像是一個簡單的開關,要么打開,要么關閉,不存在中間狀態的精確調節。在一些對流量控制要求不高的場景中,如簡單的給排水系統中的某些閥門控制,只需要閥門完全打開或者完全關閉即可。開關型執行機構有分體式或一體化結構可選。分體式結構相對較為靈活,各個部件可以根據實際安裝空間和需求進行分別布置;而一體化結構則集成了控制單元,這種結構的優勢在于便于遠程操作。例如,在一些大型的工廠中,操作人員可以在中控室通過遠程控制系統直接對一體化的開關型執行機構進行操作,無需到現場手動操作閥門,極大提高了工作效率,同時也減少了操作人員在復雜工業環境中的風險暴露。核電智能執行機構技術

- 自動水上垃圾收集器多少錢 2025-04-18

- 鋼鐵廠雙旋向防松動螺栓哪家好 2025-04-18

- 智能水上漂浮物收集器制造商 2025-04-18

- 公園多功能水面漂浮物收集器產品 2025-04-18

- 景區高效水上漂浮物收集器裝置 2025-04-18

- 國產壓軌器防松動螺栓應用 2025-04-18

- 流域水質指紋預警溯源儀設備 2025-04-18

- 景區湖面水面垃圾收集器應用 2025-04-18

- 景區湖面水面漂浮物收集器技術 2025-04-18

- 公園智能水面垃圾收集器制造商 2025-04-17

- 無錫耐用板框式壓濾機現貨 2025-04-18

- 湖南塑料儲罐 2025-04-18

- 虹口區SF系列超細砂磨機怎么樣 2025-04-18

- 深圳工業智能工業掃地機型號 2025-04-18

- 廣東3D車載玻璃顯示蓋板熱彎成型機源頭工廠 2025-04-18

- 江西大型機械設備特價 2025-04-18

- 常州光模塊激光焊錫 2025-04-18

- 濱湖區生態環境檢測特點 2025-04-18

- 河南動力刀塔車銑復合車床價格 2025-04-18

- 南通供應風電齒輪市場 2025-04-18