湖南數控銑床公司

數控銑床禁止用手接觸刀尖和鐵屑,鐵屑需要要用鐵鉤子或毛刷來清理;禁止用手或其它任何方式接觸正在旋轉的主軸、工件或其它運動部位;禁止加工過程中測量工件、手動變速,更不能用棉絲擦拭工件、也不能清掃機床;禁止進行嘗試性操作;使用手輪或快速移動方式移動各軸位置時,一定要看清機床X、Y、Z軸各方向“+、-”號標牌后再移動。移動時先慢轉手輪觀察機床移動方向無誤后方可加快移動速度;在程序運行中須暫停測量工件尺寸時,要待機床完全停止、主軸停轉后方可進行測量,以免發生人身事故;機床若數天不使用,則每隔一整天應對NC及CRT部分通電2-3小時;關機時,要等主軸停轉3分鐘后方可關機。數控銑床對數控加工技術提出了更高的要求。湖南數控銑床公司

銑刀的前角可分解為徑向前角γf和軸向前角γp,徑向前角γf主要影響切削功率;軸向前角γp則影響切屑的形成和軸向力的方向,當γp為正值時切屑即飛離加工面。雙負前角,雙負前角的銑刀通常均采用方形(或長方形)無后角的刀片,刀具切削刃多(一般為8個),且強度高、抗沖擊性好,適用于鑄鋼、鑄鐵的粗加工。由于切屑收縮比大,需要較大的切削力,因此要求機床具有較大功率和較高剛性。由于軸向前角為負值,切屑不能自動流出,當切削韌性材料時易出現積屑瘤和刀具振動。福建四軸數控銑床定制數控銑床零件加工的適應性強、靈活性好。

數控機床的可靠性一直是用戶較關心的主要指標。數控系統將采用更高集成度的電路芯片,利用大規模或超大規模的專業用及混合式集成電路,以減少元器件的數量,來提高可靠性。通過硬件功能軟件化,以適應各種控制功能的要求,同時采用硬件結構機床本體的模塊化、標準化和通用化及系列化,使得既提高硬件生產數量,又便于組織生產和質量把關。還通過自動運行啟動診斷、在線診斷、離線診斷等多種診斷程序,實現對系統內硬件、軟件和各種外部設備進行故障診斷和報警。利用報警提示,及時排除故障;利用容錯技術,對重要部件采用“冗余”設計,以實現故障自恢復;利用各種測試、監控技術,當生產超程、刀損、干擾、斷電等各種意外時,自動進行相應的保護。

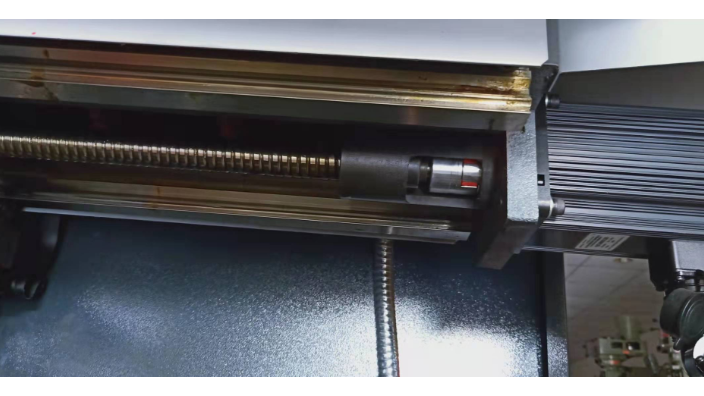

數控銑床的基礎件通常是指床身、立柱、橫梁、工作臺、底座等結構,其尺寸較大(俗稱大件),并構成了機床的基本框架。其他部件附著在基礎件上,有的部件還需要沿著基礎件運動。由于基礎件起著支撐和導向的作用,因而對基礎件的基本要求是剛度好。變頻器是應用變頻技術與微電子技術,通過改變電機工作電源頻率方式來控制交流電動機的功率控制設備。在數控機床中,變頻器主要用于控制主軸的動作。主軸箱包括主軸箱體和主軸傳動系統,用于裝夾刀具并帶動工具旋轉,主軸轉速范圍和輸出扭矩對加工有直接的影響。進給伺服由進給電機和進給執行機構組成,按照程序設定的進給速度實現刀具和工件之間的相對運動,包括直線進給運動和旋轉運動。數控銑床使刀具對工件進行切削加工,便可加工出各種不同形狀的工件。

機械加工更趨向于高精度、多種類、小批量、低成本、短周期和復雜化的加工,復合加工是數控銑床的未來主要發展的方向。復合功用的使用明顯提高了數控機床工件的出產速度,極大縮短散裝工序加工過程中的運輸、裝夾及等待時刻,使加工周期明顯縮短。工件在機床上只有一次裝夾定位,既縮短了加工時間,又提高了工件的加工精度。自動化技術的日益發展,新技術、新商品、新功用層出不窮。近些年來,國內機床產品的市場占有率、數控化率在不斷的提高發展,但是在數控銑床方面,中國仍需從國外大量進口。柔性加工單元等都是在數控銑床、數控鏜床的基礎上產生的。東莞全自動數控銑床操作流程

數控銑床的徑向切削力的大小直接影響切削功率和刀具的抗振性能。湖南數控銑床公司

P類合金(包括金屬陶瓷)用于加工產生長切屑的金屬材料,如鋼、鑄鋼、可鍛鑄鐵、不銹鋼、耐熱鋼等。M類合金用于加工產生長切屑和短切屑的黑色金屬或有色金屬,如鋼、鑄鋼、奧氏體不銹鋼、耐熱鋼、可鍛鑄鐵、合金鑄鐵等。K類合金用于加工產生短切屑的黑色金屬、有色金屬及非金屬材料,如鑄鐵、鋁合金、銅合金、塑料、硬膠木等。不同系列的可轉位面銑刀有不同的切削深度。切削深度越大的刀具所用刀片的尺寸越大,價格也越高,因此從節約費用、降低成本的角度考慮,選擇刀具時一般應按加工的較大余量和刀具的較大切削深度選擇合適的規格。當然,還需要考慮機床的額定功率和剛性應能滿足刀具使用較大切削深度時的需要。湖南數控銑床公司

- 成都國產數控銑床官網 2025-02-22

- 浙江石墨火花機廠家 2025-02-21

- 廣州雙頭火花機報價 2025-02-21

- 國產數控銑床公司 2025-02-21

- 成都國產數控銑床怎樣操作 2025-02-21

- 江蘇智能數控銑床生產廠家 2025-02-20

- 河北小型數控銑床生產廠家 2025-02-20

- 四川小型數控銑床公司 2025-02-20

- 蘇州鏡面火花機費用 2025-02-20

- 湖北手動平面磨床費用 2025-02-19

- 貴州高溫高壓滅菌鍋 2025-02-22

- 北京扎帶廠家 2025-02-22

- 鹽城鐵路軸承套圈鍛造自動化機器人 2025-02-22

- 上海全自動冷庫牌子 2025-02-22

- 江蘇SMT變軌接料機操作 2025-02-22

- 蘇州國內CNC物聯管理平臺 2025-02-22

- 河北直臂式高空作業平臺 2025-02-22

- 旋混式曝氣器廠家 2025-02-22

- 江蘇汽車座椅齒輪單價 2025-02-22

- 江蘇改裝車輪轂里裝的什么 2025-02-22