路橋區汽車配件加工深孔鉆機床廠家

孔直線度精度數值:較好的深孔鉆機床孔直線度可控制在 1/1000mm,即每加工 1000mm 深度的孔,直線度偏差不超過 1mm1。影響因素:鉆頭的剛性、導向裝置的精度、工件材料的均勻性以及切削力的穩定性等是影響孔直線度的關鍵因素。比如,鉆頭過長、剛性不足,在鉆削過程中就容易發生偏斜,導致孔的直線度變差。孔位置精度精度范圍:取決于機床的定位精度和重復定位精度等,一般機床的定位精度可達 0.05mm 左右,重復定位精度可達 0.03mm 左右的農機制造關鍵助力,為拖拉機等農機部件深孔加工,推動農業現代化。路橋區汽車配件加工深孔鉆機床廠家

應用領域:航空航天在航空航天領域,深孔加工在發動機制造過程中應用極為廣。發動機的空心軸、葉片冷卻孔等零部件,都對高精度深孔加工有著迫切需求。深孔鉆機床能夠嚴格保證這些孔的尺寸精度、直線度以及表面質量,充分滿足航空發動機在高溫、高壓、高轉速等極端工況下的工作要求,有力確保發動機的性能與可靠性。汽車制造汽車發動機的缸體、缸蓋、曲軸等關鍵零部件,均涉及深孔加工工藝。比如,缸體上的潤滑油道、噴油嘴安裝孔等,都需要精細的深孔加工,以此保障發動機的正常運轉以及燃油噴射效果。深孔鉆機床所具備的高效、高精度加工能力,為汽車制造業提升生產效率、降低生產成本提供了堅實有力的支撐。溫州臥式深孔鉆機床性價比高高剛性、高精度、高速度、高效率、高可靠性、大扭矩,玉環研德圣深孔鉆機床,全方面性能,為加工品質.

噴吸鉆系統中的切削液輸送噴吸鉆系統的切削液輸送方式**為獨特!一部分切削液通過鉆桿外部的噴射通道高速噴射,形成負壓,這一負壓效應是噴吸鉆系統高效排屑的關鍵!另一部分切削液從鉆桿與孔壁之間進入切削區域,與切屑混合后,在負壓作用下被吸回鉆桿內部!這種噴射與抽吸相結合的方式,極大地提高了排屑效率!為了實現這一復雜的切削液輸送過程,噴吸鉆系統需要精確控制切削液的分配比例和噴射壓力!通過調節不同管道的流量控制閥,確保進入噴射通道和切削區域的切削液量達到比較好匹配,以實現比較好的排屑和冷卻效果!進給系統:加工精度的“精細調控者”進給系統是深孔鉆機床確保加工精度的關鍵組成部分,猶如一位“精細調控者”,對刀具的進給速度和深度進行精確控制!在深孔加工過程中,刀具需要按照預定的軌跡和速度逐步深入工件,這就要求進給系統具備高度的精確性和穩定性!數控系統的應用

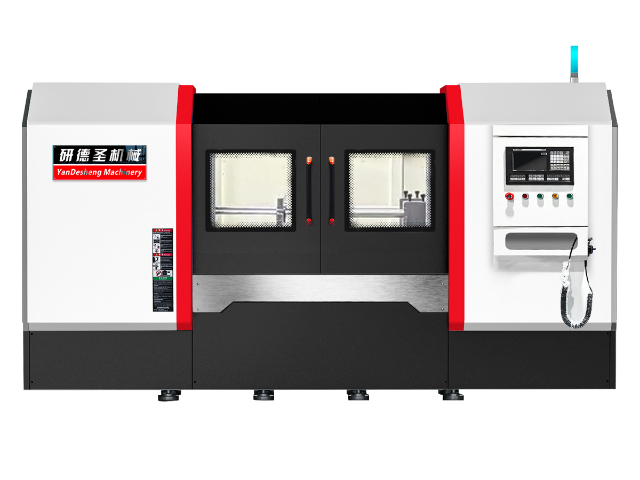

在現代制造業中,機械加工的精度和深度要求日益提高,深孔加工成為眾多行業不可或缺的關鍵環節。深孔鉆機床作為實現精密深孔加工的設備,其性能和技術水平直接影響到產品的質量與生產效率。本文將介紹深孔鉆機床的定義、工作原理、類型、應用領域以及未來發展趨勢。深孔鉆機床的定義深孔鉆機床是一種專門用于加工長徑比(孔的深度與直徑之比)較大的孔的機械設備。一般而言,當孔的長徑比大于 5 時,即可視為深孔加工范疇。這類機床能夠在各種材料上鉆出高精度、高質量的深孔,廣泛應用于航空航天、汽車制造、能源、模具等多個行業。無論是鋼件、鑄鐵,還是不銹鋼、鈦合金、耐熱合金,玉環研德圣深孔鉆機床都能加工,游刃有余。

未來發展趨勢智能化隨著人工智能、大數據等前沿技術的迅猛發展,深孔鉆機床正朝著智能化方向大步邁進。智能化機床能夠實時、精細地監測加工過程中的各類參數,如切削力、溫度、振動等,并通過對這些數據的深度分析與處理,自動調整加工參數,優化加工工藝,實現自適應控制。這無疑將極大地提高加工效率與加工質量,有效減少人為因素對加工過程的干擾。高精度與高效率為了契合日益增長的高精度、高效率加工需求,深孔鉆機床將持續提升自身的精度與速度。通過采用更為先進的刀具材料、優化刀具結構、改良機床的傳動系統和控制系統等舉措,進一步提高機床的加工精度與表面質量,同時大幅縮短加工周期,明顯提升生產效率。高精度軸承主軸,運轉平穩,回轉精度高,為深孔加工精度護航。上海單工位深孔鉆機床廠商

不同載重量、分度類型旋轉工作臺,適應各種工件,通用性強。路橋區汽車配件加工深孔鉆機床廠家

深孔鉆機床的定義深孔鉆機床,是一類專門用于加工長徑比(即孔的深度與直徑之比)較大的孔的機械設備!通常來說,當孔的長徑比超過5時,便進入了深孔加工的范疇!這類機床具備在各類材料上鉆出高精度、高質量深孔的能力,廣泛應用于航空航天、汽車制造、能源、模具等多個重要行業!工作原理深孔鉆機床的工作原理,依托于特殊的刀具設計以及獨特的切削工藝!其要點在于,如何在長徑比較大這一頗具挑戰性的工況下,保障刀具運行的穩定性,實現順暢排屑,并確保充分冷卻!刀具系統深孔鉆刀具一般采用特制鉆頭,常見的有槍鉆、BTA(內排屑深孔鉆)鉆頭、噴吸鉆等!這些鉆頭均有著獨特的結構設計,以槍鉆為例,其單刃設計可使切削力集中于一側,這對在深孔加工過程中維持直線度極為有利!同時,刀具的刃口經過特殊工藝處理,具備極高的硬度與出色的耐磨性,能夠有效應對長時間的切削作業!路橋區汽車配件加工深孔鉆機床廠家

- 麗水棒料加工深孔鉆機床價格 2025-05-17

- 嘉興棒料加工深孔鉆機床 2025-05-17

- 安徽整硬深孔鉆頭制造 2025-05-17

- 路橋區汽車配件加工深孔鉆機床現貨 2025-05-17

- 甘肅臥式深孔鉆機床現貨 2025-05-17

- 金華雙工位深孔鉆機床現貨 2025-05-17

- 棒料加工深孔鉆機床價格 2025-05-16

- 寧波高精度深孔鉆機床 2025-05-16

- 金華四工位深孔鉆機床廠家 2025-05-16

- 吉林棒料加工深孔鉆機床 2025-05-16

- 榮昌區本地氣浮機量大從優 2025-05-17

- 浙江進口步進電機驅動器廠家 2025-05-17

- 杭州研磨機哪家好 2025-05-17

- 東莞高速燒錄機價格 2025-05-17

- 哪些隔膜泵常見問題 2025-05-17

- 甘肅直銷轉換線市場價格 2025-05-17

- 上海全自動碳氫清洗型號 2025-05-17

- 十萬級凈化車間供應商家 2025-05-17

- 杭州現代自動化設備生產廠家 2025-05-17

- 蘇州洛氏硬度計維修 2025-05-17