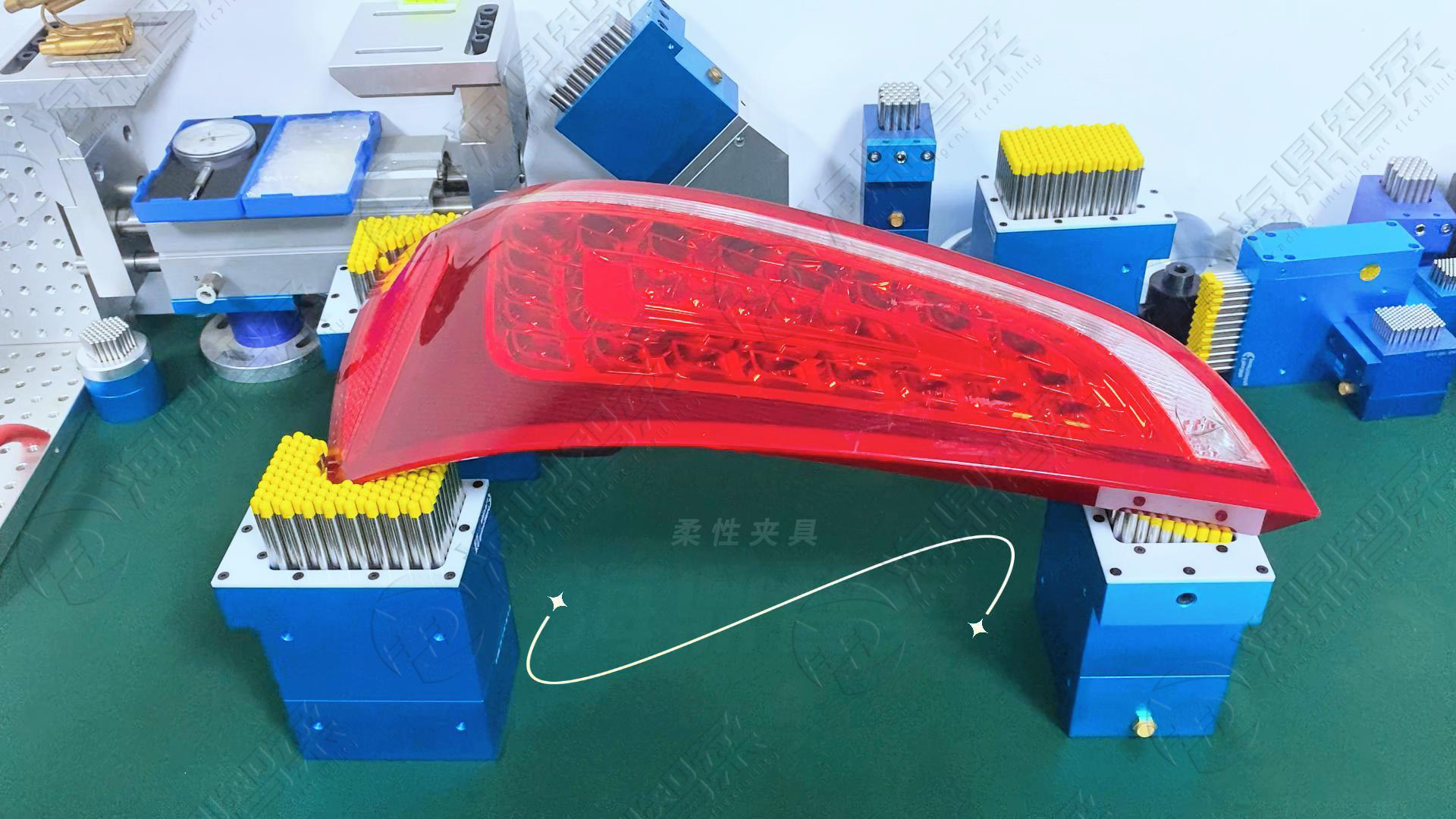

矩陣式柔性夾具:重塑車燈智造中的高精度柔性支撐體系

一、技術原理:彈簧銷針矩陣的智能自適應

系統由標準化模塊組成,每個模塊集成數十至數百根單獨彈簧支撐銷針。當車燈工件放置于模塊表面時:

1. 自適應貼合:銷針在彈簧作用下隨形下壓,緊密貼合車燈曲面輪廓,消除局部應力;

2. 全域鎖緊:氣缸/電動機構一鍵觸發,瞬間鎖定所有銷針位置,形成剛性支撐基底;

3. 自由擴展:模塊可按產線需求自由拼接組合,輕松覆蓋從迷你日行燈到1.5米貫穿尾燈的全尺寸范圍。

二、車燈行業三大中心場景應用突破

場景1:外觀缺陷檢測支撐——零劃傷,全貼合

· 痛點:車燈表面多為高光PC/PMMA材質,傳統夾具易造成壓痕、刮擦,且曲面支撐空隙導致檢測抖動。

· 解決方案:

o 銷針頂部分嵌高分子軟性材質(如PEEK),消除接觸面硬摩擦;

o 每根銷針密集排布,準確匹配車燈曲率,確保無懸空震動;

o 案例:某頭部車燈廠在LED透鏡檢測線應用后,誤檢率降低40%,產品表面不良率歸零。

場景2:點亮功能測試支撐——抗熱變形,高穩定

· 痛點:點亮測試時燈體溫度驟升(可達80℃+),金屬夾具熱膨脹導致支撐位移,影響光電參數精度。

· 解決方案:

o 銷針采用比較低的熱膨脹合金,模塊基體內置循環風冷通道,抑制溫漂;

o 多點均壓支撐分散熱應力,避免燈殼局部變形;

o 案例:某新能源車型尾燈點亮測試線,憑借該系統將電壓波動容差控制在±0.1V內,優于行業標準300%。

場景3:多工位裝配支撐——一拖多,快換型

· 痛點:車燈裝配需經歷注膠、扣合、打標等多道工序,頻繁更換夾具拖累節拍。

· 解決方案:

o 同一柔性底座兼容支架定位、透鏡預壓、線束卡扣安裝等多工位需求;

o 切換產品時只需更換定位銷套件(5分鐘內完成),模塊本體終身復用;

o 案例:某年產200萬套車燈工廠,實現6款混產車型燈體的共線裝配,換型時間縮短82%。

三、為何成為車燈行業剛需?柔性夾具的四大中心價值

1. 降低成本

o 模塊化設計減少獨用夾具投入,新車型工裝成本下降70%;

o 設備復用率提升至95%,倉儲空間壓縮60%。

2. 彈性生產

o 支持1→N模塊自由拓展,單線產能彈性覆蓋10-200件/小時;

o 無縫承接“小批量定制+大批量爆款”的混合生產模式。

3. 零缺陷保障

o 微米級重復定位精度(±0.02mm),確保裝配/檢測一致性;

o 自適應曲面支撐消除應力集中,降低燈殼隱形裂紋風險。

4. 綠色可持續

o 鋁合金主體+可回收工程塑料,全生命周期碳足跡減少45%;

o 備件簡化至彈簧/銷針兩類,維護成本降低90%。

四、未來進化:從柔性支撐到智能工藝中樞

我們正推動該技術與工業4.0深度融合:

· 數字孿生預配置:通過3D掃描生成車燈點云數據,自動計算比較優的銷針排布方案;

· IoT實時監控:內置傳感器監測銷針壓力、溫度數據,預警裝配偏差;

· AI自學習系統:積累不同車燈型號的支撐參數庫,實現“放置即鎖定”的無人化操作。

結語

面對車燈“個性化設計+嚴苛品控+成本管控”的三重挑戰,矩陣式柔性夾具已從“可選方案”進階為“智造基石”。它重新定義了柔性支撐的邊界——不只是物理層面的自適應,更是生產邏輯的變革。讓每一盞車燈,都能被溫柔而堅定地托起。

—— 賦能車燈智造,我們不會止步。