金相制樣-科學(xué)視角下的精確與效率平衡

在材料科學(xué)領(lǐng)域,金相樣品的制備質(zhì)量直接影響顯微分析的可靠性。無論是金屬疲勞斷裂分析,還是復(fù)合材料界面研究,一個無劃痕、無變形的樣品,往往是解開材料性能密碼的第一步。然而,傳統(tǒng)制樣流程中手工操作的不可控性、耗時長、重復(fù)性差等問題,長期困擾著實驗室效率與科研精度。如何在高通量需求與高質(zhì)量結(jié)果之間找到平衡,成為行業(yè)升級的關(guān)鍵命題。

金相制樣并非簡單的“切割-研磨-拋光”流程,而是涉及復(fù)雜材料響應(yīng)與人為干預(yù)的精密系統(tǒng)。以航空鈦合金為例,其硬度高、導(dǎo)熱性差,手工制樣易引發(fā)熱損傷或塑性變形,導(dǎo)致顯微組織失真。某第三方檢測機構(gòu)數(shù)據(jù)顯示,因制樣缺陷導(dǎo)致的重復(fù)實驗占比高達15%,單次成本損失超萬元。

人為誤差不可控:研磨力度、角度等依賴操作者經(jīng)驗,批次間數(shù)據(jù)波動大;

效率瓶頸:傳統(tǒng)設(shè)備單樣品耗時超1小時,難以應(yīng)對批量檢測需求;

特殊材料挑戰(zhàn):脆性陶瓷、多層復(fù)合材料等對制樣工藝提出更高要求。

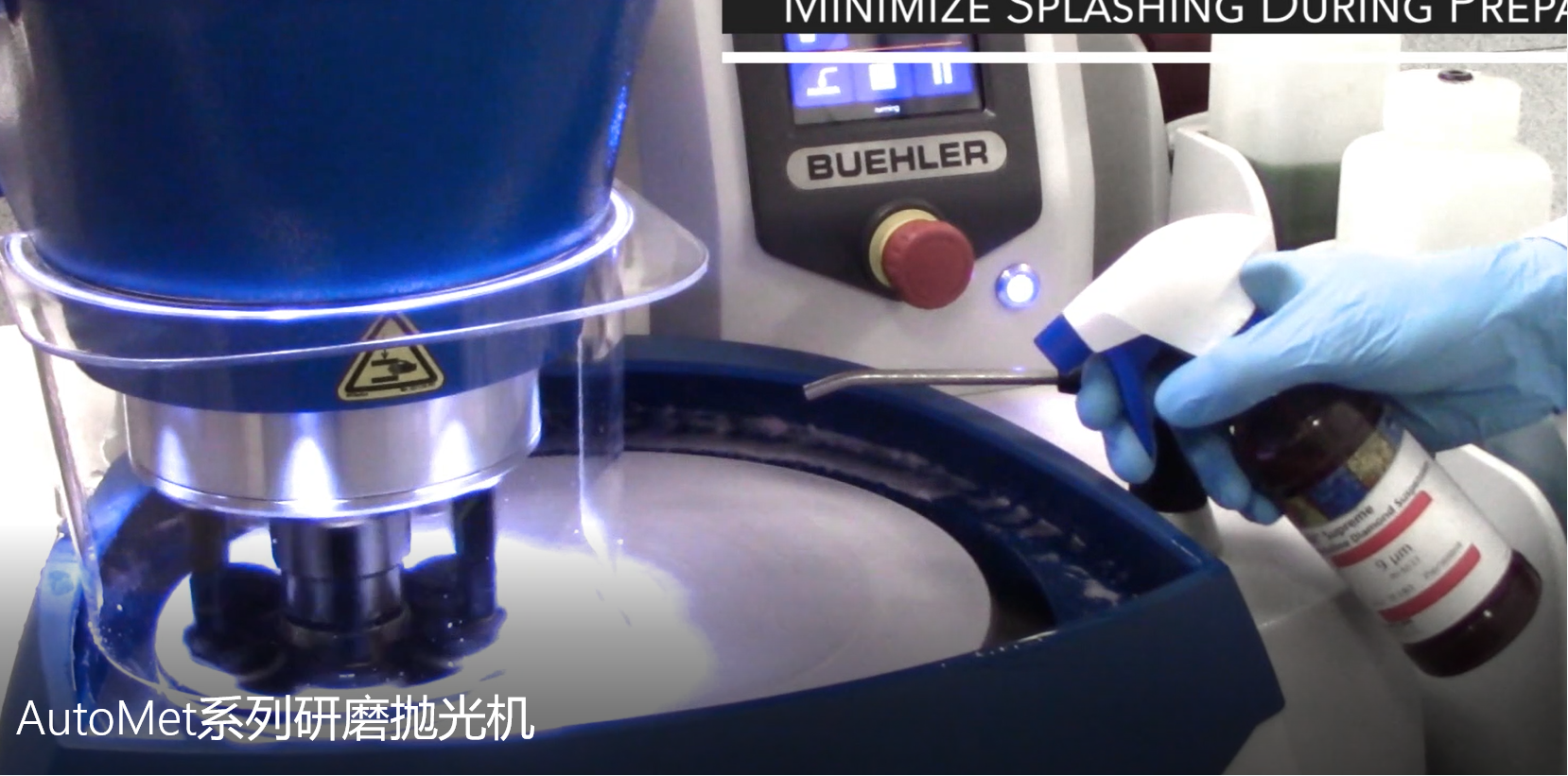

針對上述挑戰(zhàn),新一代金相制樣設(shè)備通過機電一體化與算法優(yōu)化,將“經(jīng)驗依賴”轉(zhuǎn)化為“參數(shù)可控”:

采用壓力傳感器與閉環(huán)反饋系統(tǒng),實時調(diào)整研磨/拋光壓力(如0.1N至200N可調(diào)),避免硬脆材料的邊緣崩裂或軟金屬的過度變形。某汽車材料實驗室對高碳鋼進行硬度測試時,設(shè)備自動識別硬度梯度,動態(tài)優(yōu)化拋光參數(shù),使HV0.3顯微硬度測試標準差從±15降至±3。

整合預(yù)磨、精拋、清潔等流程,配合可編程邏輯控制器(PLC),實現(xiàn)“一鍵制樣”。某高校研究團隊使用集成設(shè)備后,單樣品制備時間從90分鐘縮短至35分鐘,且良品率提升至98%。

內(nèi)置工藝參數(shù)數(shù)據(jù)庫,記錄每批次樣品的轉(zhuǎn)速、壓力、時間等數(shù)據(jù),支持ISO 17025認證要求,為質(zhì)量爭議提供溯源依據(jù)。

1. 航空航天材料分析

需求:鈦鋁基復(fù)合材料界面結(jié)合強度評估,需確保無熱影響區(qū)與界面脫粘。

方案:搭配金剛石懸浮液與低溫冷卻模塊,控制拋光溫度<30℃,獲得無變形的清晰界面形貌。

2. 新能源電池材料檢測

需求:極片涂層厚度20μm,手工制樣易導(dǎo)致分層或銅箔褶皺。

方案:采用精密切割與低應(yīng)力鑲嵌技術(shù),確保截面垂直度誤差<1°,滿足SEM-EDS成分映射要求。

3. 失效分析溯源

需求:金屬構(gòu)件斷裂原因排查,需保留原始斷口形貌。

方案:非破壞性制樣流程,避免二次損傷,結(jié)合3D形貌重建軟件定位裂紋源。

設(shè)備選型需避免“性能冗余”或“功能不足”的極端,重點考量包括:

材料兼容性:是否覆蓋當(dāng)前及未來3年的檢測材料類型(如超硬涂層、生物醫(yī)用合金);

擴展能力:支持模塊化升級(如全自動進樣、AI缺陷識別);

服務(wù)生態(tài):本地化技術(shù)團隊響應(yīng)速度、耗材供應(yīng)穩(wěn)定性。

金相制樣技術(shù)的革新,本質(zhì)是科學(xué)精神與工程思維的融合——通過將主觀經(jīng)驗轉(zhuǎn)化為客觀參數(shù),讓材料“真實發(fā)聲”。在智能制造與材料基因組計劃的雙重驅(qū)動下,實驗室的每一次制樣,不僅是工藝流程的優(yōu)化,更是對科學(xué)真理的無限逼近。