半導體晶圓制造應用民德ES4690i,突破潔凈室數據采集瓶頸

在半導體國產化浪潮中,晶圓制造的細致化管理成為突破 “卡脖子” 技術的關鍵。從光刻到封裝,每一道工序的納米級精度控制都離不開實時數據支撐。民德 ES4690i 以其 Class 100 級潔凈室認證與防塵防靜電機身設計,正在為半導體行業構建超精密數據采集體系。

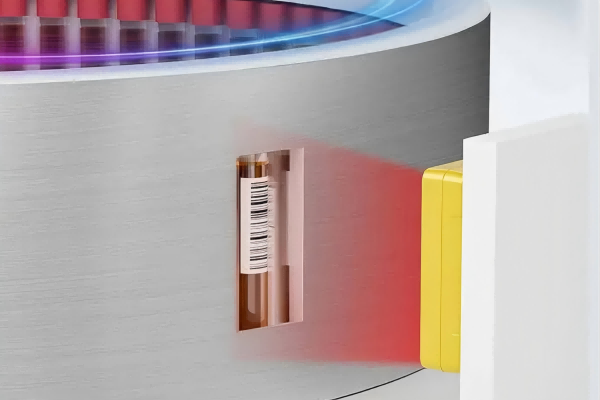

傳統半導體制造中,潔凈室環境下的數據采集是行業難題。某晶圓廠工藝工程師透露:“過去在黃光區換片時,人工抄錄晶圓批號容易產生微塵,曾因一粒 0.1μm 的灰塵導致整片晶圓報廢,損失超 10 萬美元。” 而民德 ES4690i 通過特殊的防靜電涂層與無刷電機設計,可直接在 Class 100 潔凈室中使用,其光學系統經過無塵處理,掃描時不會產生微粒子污染。在中芯國際某 14nm 生產線,設備安裝在機械臂末端,自動掃描晶圓邊緣的激光條碼,0.2 秒內完成晶圓 ID 與工藝參數的讀取,相比人工操作效率提升 20 倍,且徹底杜絕了人為污染風險。

更具革新性的是其在量測設備中的集成應用。在北方華創某刻蝕機臺,ES4690i 與在線量測系統聯動,每次刻蝕完成后自動掃描晶圓條碼,同步獲取關鍵尺寸(CD)、蝕刻速率等數據。系統會根據掃描數據自動調整下一片晶圓的工藝參數,實現 “一片一優化” 的智能控制。該產線數據顯示,應用這套系統后,刻蝕工序的良率從 89% 提升至 97.3%,單臺設備年產能增加 3000 片。

在半導體封裝測試環節,ES4690i 的高速分揀功能解決了產能瓶頸。某封測廠的分選機配備 8 通道 ES4690i 掃描模塊,每秒可完成 120 顆芯片的條碼讀取與性能分級,相比傳統單通道設備效率提升 8 倍。“過去需要 8 臺分選機才能滿足訂單需求,現在 2 臺就夠了。” 該廠運營總監展示生產看板,人力成本下降 75%,訂單交付周期從 15 天縮短至 5 天。

隨著半導體設備國產化率提升,民德 ES4690i 正通過 SEMI 標準接口與國產制造執行系統(MES)深度融合。在長江存儲某項目中,設備掃描數據直接接入國產晶圓管理系統(WMS),實現從硅片入庫到成品出庫的全流程無紙化追溯。該項目負責人表示:“這套純國產化的數據采集方案,使晶圓追溯效率提升 60%,為國產半導體設備的自主可控提供了關鍵支撐。”