人工干預(yù)減少 70%!智能化滲碳系統(tǒng)的 “自優(yōu)化” 技術(shù)指標(biāo)

人工干預(yù)減少 70%!智能化滲碳系統(tǒng)的 “自優(yōu)化” 技術(shù)指標(biāo)與實時監(jiān)控創(chuàng)新路徑

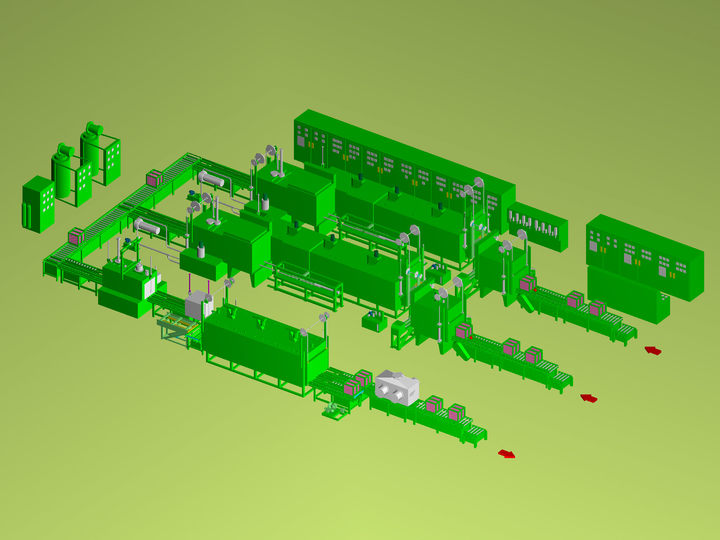

在汽車零部件、機械制造等依賴滲碳工藝的領(lǐng)域,傳統(tǒng)滲碳過程宛如一場 “人工博弈”:工程師需 24 小時緊盯儀表,手動調(diào)整溫度、碳勢,憑經(jīng)驗判斷滲層深度,稍有疏忽就可能導(dǎo)致批量報廢。但在工業(yè) 4.0 浪潮下,某汽車主機廠的智能化改造案例顯示:通過搭載 “自優(yōu)化滲碳系統(tǒng)”,人工干預(yù)頻次直接減少 70%,工藝穩(wěn)定性提升 50%,良品率從 85% 飆升至 98%。這套系統(tǒng)如何用技術(shù)重構(gòu) “人 - 機 - 工藝” 關(guān)系?本文從技術(shù)指標(biāo)與實時監(jiān)控創(chuàng)新兩大維度深度拆解。

一、傳統(tǒng)滲碳工藝的三大 “人工依賴陷阱”

-

參數(shù)調(diào)整滯后性:

傳統(tǒng)系統(tǒng)每 30 分鐘人工采集一次數(shù)據(jù),遇到爐溫波動(如 ±5℃)時,人工響應(yīng)耗時 10-15 分鐘,導(dǎo)致碳勢超調(diào)量達 0.05%,直接影響滲層均勻性。 -

經(jīng)驗主義局限性:

滲碳質(zhì)量依賴工程師 “看曲線、調(diào)閥門” 的經(jīng)驗,新人培養(yǎng)周期長達 6-12 個月,且不同班次操作差異導(dǎo)致同批次工件滲層深度波動 ±10%。 -

異常處理被動化:

設(shè)備故障(如氧探頭老化、滲劑流量異常)只能通過人工巡檢發(fā)現(xiàn),平均停機排查時間超 2 小時,年損失達數(shù)百萬元。

二、智能化系統(tǒng) “自優(yōu)化” 的 5 大技術(shù)指標(biāo)

1. 自適應(yīng)控制算法:從 “人工調(diào)參” 到 “動態(tài)自學(xué)習(xí)”

-

技術(shù)突破:植入基于深度學(xué)習(xí)的碳勢預(yù)測模型,實時采集爐溫、CO 濃度、工件重量等 20 + 維度數(shù)據(jù),每 10 秒自動優(yōu)化一次滲碳時間、滲劑流量參數(shù),實現(xiàn)碳勢控制精度達 ±0.01%(傳統(tǒng) ±0.03%)。

-

案例:某齒輪廠應(yīng)用后,滲碳時間縮短 15%,且無需人工手動切換 “強滲 - 擴散 - 降溫” 階段,系統(tǒng)根據(jù)工件材質(zhì)(20CrMnTi/18CrNiMo7-6)自動匹配工藝曲線。

2. 數(shù)字孿生鏡像建模:1:1 虛擬映射物理爐體

-

技術(shù)指標(biāo):通過 ANSYS 仿真建立爐內(nèi)流場、溫度場、碳勢分布的三維數(shù)字孿生體,實時同步物理爐數(shù)據(jù),提前預(yù)判 “溫度死角”“碳勢盲區(qū)”,將滲層深度均勻性從 82% 提升至 95%。

-

顛覆性價值:傳統(tǒng)工藝需人工試錯 3-5 爐才能確定參數(shù),數(shù)字孿生系統(tǒng)可在虛擬環(huán)境中完成 100 + 次模擬,直接輸出工藝方案。

3. 多維度數(shù)據(jù)采集:讓設(shè)備 “開口說話”

-

硬件升級:部署耐高溫紅外傳感器(精度 ±0.5℃)、激光氣體分析儀(碳勢分辨率 0.005%)、工件溫度矩陣掃描儀,實現(xiàn)每秒 200 次高頻數(shù)據(jù)采集,數(shù)據(jù)密度是傳統(tǒng)系統(tǒng)的 10 倍。

-

邊緣計算前置:在爐體本地部署邊緣計算節(jié)點,實時過濾無效數(shù)據(jù),將關(guān)鍵參數(shù)(如碳勢異常波動、超溫預(yù)警)上傳至云端,減少 70% 的無效人工監(jiān)控負(fù)荷。

4. 動態(tài)工藝參數(shù)自優(yōu)化:構(gòu)建 “閉環(huán)控制生態(tài)”

-

邏輯:建立 “數(shù)據(jù)采集 - 模型計算 - 執(zhí)行器調(diào)節(jié) - 效果反饋” 的閉環(huán),當(dāng)檢測到滲層深度偏差超過 ±5μm 時,系統(tǒng)自動觸發(fā) 3 級響應(yīng):

-

初級:微調(diào)滲劑流量(±5%);

-

中級:聯(lián)動爐溫補償(±2℃);

-

高級:調(diào)用歷史方案庫,1 分鐘內(nèi)完成工藝參數(shù)重構(gòu)。

-

成果:某軸承廠應(yīng)用后,人工干預(yù)頻次從每班 200 + 次降至 60 次以內(nèi),關(guān)鍵參數(shù)調(diào)節(jié)效率提升 300%。

5. 異常自診斷與自愈:把 “救火” 變成 “防火”

-

技術(shù)亮點:基于 LSTM 神經(jīng)網(wǎng)絡(luò)構(gòu)建設(shè)備故障預(yù)測模型,提前 4 小時預(yù)警氧探頭失效(準(zhǔn)確率 92%)、滲劑管道堵塞(準(zhǔn)確率 85%),并自動切換備用傳感器 / 啟動反吹程序,將非計劃停機時間降低 80%。

-

典型場景:當(dāng)系統(tǒng)檢測到碳勢波動超過 ±0.02% 且持續(xù) 2 分鐘,會自動對比歷史 1000 + 次異常案例,30 秒內(nèi)定位故障點(如電磁閥卡滯),并推送維修工單至移動端,無需人工逐一排查。

三、實時監(jiān)控創(chuàng)新:從 “盯著屏幕” 到 “數(shù)據(jù)駕駛艙”

1. 三維可視化監(jiān)控平臺:讓工藝過程 “透明化”

-

通過數(shù)字孿生技術(shù),工程師可在 PC / 移動端實時查看爐內(nèi)碳勢云圖、工件溫度分布動態(tài),甚至放大至單個齒輪的滲層生長過程,告別傳統(tǒng) “黑箱操作”。

-

功能:支持多爐體集群監(jiān)控,異常狀態(tài)(如超溫、碳勢超限)自動紅色高亮閃爍,并同步觸發(fā)短信 / 微信報警,響應(yīng)速度從 “分鐘級” 提升至 “秒級”。

2. 工藝參數(shù) “健康度” 評估體系

-

系統(tǒng)自動生成 “滲碳工藝健康指數(shù)”,從碳勢穩(wěn)定性、溫度均勻性、設(shè)備利用率等 8 個維度打分(1-100 分),低于 80 分時自動啟動自優(yōu)化程序,無需人工判斷 “是否該調(diào)整”。

-

案例:某重工企業(yè)通過健康度評估,提前識別出 3 臺老化爐體的控溫模塊隱患,避免了 3 次潛在的批量報廢事故。

3. 人機協(xié)同 “輕干預(yù)” 模式

-

系統(tǒng)保留 “人工介入” 權(quán)限,但設(shè)定嚴(yán)格的干預(yù)門檻(如碳勢偏差>0.05% 且持續(xù) 10 分鐘),并通過彈窗提示調(diào)整方案(如 “建議增加甲醇流量 3%”),將人工決策轉(zhuǎn)化為 “確認(rèn)式操作”,而非 “創(chuàng)造性操作”。

四、落地成效:當(dāng) “70% 人工干預(yù)” 被技術(shù)替代后

-

效率:單爐次滲碳時間縮短 12%-20%,年產(chǎn)能提升 15%;

-

質(zhì)量躍升:滲層深度不合格率從 4.2% 降至 0.3%,金相組織均勻性提升 35%;

-

成本重構(gòu):人工成本下降 60%,能耗(天然氣 / 電力)降低 18%,設(shè)備維護成本減少 40%;

-

人才轉(zhuǎn)型:工程師從 “參數(shù)調(diào)節(jié)員” 升級為 “數(shù)據(jù)分析師”,聚焦工藝優(yōu)化與模型迭代,而非重復(fù)性監(jiān)控。

五、工業(yè) 4.0 時代的滲碳工藝新范式

-

從 “經(jīng)驗試錯” 到 “模型預(yù)判”:用算法替代 70% 的重復(fù)性勞動,讓技術(shù)人員專注于創(chuàng)造性工作;

-

從 “事后檢測” 到 “實時自愈”:通過全流程數(shù)字孿生與閉環(huán)控制,將質(zhì)量控制節(jié)點從 “抽檢” 前移到 “每一秒”;

-

從 “設(shè)備孤島” 到 “智能單元”:滲碳爐不再是“黑箱”,而是連接 MES、ERP、PLM 的智能節(jié)點,數(shù)據(jù)無縫流轉(zhuǎn)驅(qū)動全廠協(xié)同。

結(jié)語:當(dāng) “自優(yōu)化” 成為工業(yè)基因