松山湖注塑成型價格

模具的快速更換技術(shù)為了實現(xiàn)多品種、小批量的靈活生產(chǎn),模具的快速更換技術(shù)至關(guān)重要。通過采用標準化的模具接口和快速更換機構(gòu),可以較大縮短模具更換的時間,提高生產(chǎn)效率。原料的自動化配比與輸送原料的自動化配比與輸送是并網(wǎng)注塑成型技術(shù)的重要組成部分。通過采用自動化設(shè)備和智能管理系統(tǒng),可以實現(xiàn)對原料的精確配比和快速輸送,確保生產(chǎn)過程的連續(xù)性和穩(wěn)定性。生產(chǎn)過程的實時監(jiān)測與優(yōu)化利用物聯(lián)網(wǎng)技術(shù)和數(shù)據(jù)分析,可以實時監(jiān)測生產(chǎn)過程中的各項參數(shù),如溫度、壓力、注射速度等。通過對這些參數(shù)的分析和優(yōu)化,可以進一步提高生產(chǎn)效率和產(chǎn)品質(zhì)量。智能化管理系統(tǒng)的應(yīng)用智能化管理系統(tǒng)是并網(wǎng)注塑成型技術(shù)的重心。通過采用先進的智能化管理系統(tǒng),可以實現(xiàn)對生產(chǎn)過程的完全監(jiān)控和管理,包括生產(chǎn)計劃的制定、生產(chǎn)進度的跟蹤、生產(chǎn)數(shù)據(jù)的統(tǒng)計與分析等。這些功能可以較大提高生產(chǎn)效率和管理的精細化水平。 音箱注塑成型過程中,需注重模具的強度和剛度,以承受注塑壓力。松山湖注塑成型價格

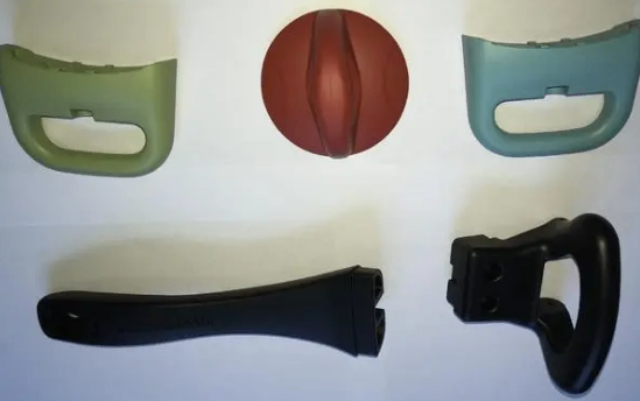

為了更好地理解雙色注塑成型技術(shù)和雙色注塑機的應(yīng)用,以下列舉幾個典型案例進行分析。汽車零部件制造在汽車行業(yè)中,雙色注塑技術(shù)被廣泛應(yīng)用于汽車零部件的制造中。例如,汽車內(nèi)部裝飾件、手把、按鈕等部件常采用雙色注塑技術(shù)制造。通過選擇合適的塑料材料和顏色組合,可以提升產(chǎn)品的美觀性和舒適性。同時,雙色注塑技術(shù)還可以實現(xiàn)零部件的輕量化設(shè)計,降低汽車的油耗和排放。電子產(chǎn)品制造在電子行業(yè)中,雙色注塑技術(shù)也被廣泛應(yīng)用于電子產(chǎn)品的制造中。例如,手機外殼、鍵盤、鼠標等產(chǎn)品常采用雙色注塑技術(shù)制造。通過選擇不同的顏色和材質(zhì)組合,可以滿足消費者對個性化外觀的需求。同時,雙色注塑技術(shù)還可以提高產(chǎn)品的耐用性和抗摔性,延長產(chǎn)品的使用壽命。醫(yī)療器械制造在醫(yī)療器械行業(yè)中,雙色注塑技術(shù)同樣發(fā)揮著重要作用。例如,一次性注射器等產(chǎn)品常采用雙色注塑技術(shù)制造。通過選擇合適的塑料材料和顏色組合,可以提高產(chǎn)品的安全性和易用性。同時,雙色注塑技術(shù)還可以實現(xiàn)產(chǎn)品的輕量化設(shè)計,降低醫(yī)療人員的使用負擔。 東坑注塑成型定制透明注塑成型常用于制作需要高透明度展示的塑料制品。

流痕,又稱流動痕跡或流動紋,是注塑成型過程中熔體在模具型腔內(nèi)流動時形成的痕跡。其產(chǎn)生原因復(fù)雜,主要包括以下幾個方面:熔體流動前鋒的冷卻:在注塑過程中,熔體流動的前鋒部分在接觸到型腔壁面后會迅速冷卻,形成一層薄薄的凝固層。隨著后續(xù)熔體的不斷注入,這層凝固層會阻礙熔體的流動,導(dǎo)致熔體在流動過程中產(chǎn)生剪切和翻滾,從而在塑件表面形成流痕。揮發(fā)性氣體的影響:當采用ABS或其他共聚樹脂原料時,若加工溫度較高,樹脂及潤滑劑產(chǎn)生的揮發(fā)性氣體會使塑件表面產(chǎn)生云霧狀波流痕。這些氣體在熔體中形成氣泡,隨著熔體的流動而移動,較終在塑件表面留下痕跡。熔料流動不良:當流動性能較差的低溫高粘度熔料在注料口及流道中以半固化波動狀態(tài)注入型腔后,熔料沿模腔表面流動并被不斷注入的后續(xù)熔料擠壓形成回流及滯流,從而在塑件表面產(chǎn)生以澆口為中心的年輪狀波流痕。模具設(shè)計因素:模具的澆口位置、流道設(shè)計、排氣條件等也會影響熔體的流動,從而產(chǎn)生流痕。例如,澆口位置不當會導(dǎo)致熔體在流動過程中產(chǎn)生湍流,形成螺旋狀波流痕。

以下是一個關(guān)于透明罩注塑成型過程中流痕控制的實際案例分析:案例背景:某公司生產(chǎn)的一款透明罩產(chǎn)品,在注塑成型過程中經(jīng)常出現(xiàn)流痕問題。這些流痕不僅影響了產(chǎn)品的外觀質(zhì)量,還降低了其光學性能。為了解決這個問題,公司組織技術(shù)人員對注塑過程進行了完全分析和優(yōu)化。分析過程:模具檢查:技術(shù)人員首先對模具進行了檢查,發(fā)現(xiàn)模具的澆口位置設(shè)計不合理,導(dǎo)致熔體在流動過程中產(chǎn)生了湍流和回流。同時,模具的排氣條件也不佳,存在較多的氣穴和死角。工藝參數(shù)調(diào)整:技術(shù)人員對注塑工藝參數(shù)進行了調(diào)整。他們適當降低了注塑速度和注射壓力,同時增加了保壓時間和料溫。這些調(diào)整旨在改善熔體的流動性能,減少其在流動過程中的剪切和翻滾。原材料優(yōu)化:技術(shù)人員還對原材料進行了優(yōu)化。他們選擇了流動性更好、揮發(fā)性更低的原材料,并添加了適量的潤滑劑以改善其流動性能。優(yōu)化效果:經(jīng)過上述優(yōu)化措施的實施,該公司成功解決了透明罩注塑成型過程中的流痕問題。優(yōu)化后的產(chǎn)品外觀質(zhì)量得到了明顯提升,光學性能也得到了有效保障。 透明罩注塑成型時,需考慮產(chǎn)品的尺寸穩(wěn)定性和熱變形溫度。

注塑參數(shù)的設(shè)定與優(yōu)化直接關(guān)系到包膠注塑成型產(chǎn)品的質(zhì)量和效果。以下是對注塑參數(shù)重要性的詳細分析:注射速度:注射速度決定了塑料熔體在模具中的流動速度和填充時間。過快的注射速度可能導(dǎo)致熔體破裂、氣泡和燒焦等問題;而過慢的注射速度則可能導(dǎo)致熔體溫度下降,影響填充效果和產(chǎn)品質(zhì)量。注射壓力:注射壓力決定了熔體在模具中的填充壓力和壓實程度。適當?shù)淖⑸鋲毫梢源_保熔體充分填充模具,形成緊密的產(chǎn)品結(jié)構(gòu);而過高的注射壓力則可能導(dǎo)致模具損壞或產(chǎn)品變形。模具溫度:模具溫度對塑料的冷卻速度和固化過程具有重要影響。適當?shù)哪>邷囟瓤梢源_保塑料熔體在模具中均勻冷卻,形成光滑的產(chǎn)品表面;而過高的模具溫度則可能導(dǎo)致產(chǎn)品收縮和變形。料筒溫度:料筒溫度決定了塑料熔體的溫度和流動性。適當?shù)牧贤矞囟瓤梢源_保塑料熔體在注射過程中保持穩(wěn)定的流動性和粘度;而過高的料筒溫度則可能導(dǎo)致塑料降解和燒焦。保壓時間:保壓時間決定了塑料熔體在模具中的壓實時間和固化程度。適當?shù)谋簳r間可以確保產(chǎn)品內(nèi)部結(jié)構(gòu)的緊密性和穩(wěn)定性;而過長的保壓時間則可能導(dǎo)致產(chǎn)品收縮和變形。 塑料注塑成型是制造各種塑料制品的基礎(chǔ)工藝,廣泛應(yīng)用于各行各業(yè)。大朗注塑成型公司

燈罩外殼注塑成型過程中,需控制注塑壓力和保壓時間,以避免產(chǎn)品收縮。松山湖注塑成型價格

為了有效控制透明罩注塑成型過程中的流痕,需要從多個方面入手,采取綜合措施。以下是一些常見的流痕控制策略與方法:優(yōu)化模具設(shè)計:合理設(shè)計澆口位置和數(shù)量,避免熔體在流動過程中產(chǎn)生湍流和回流。優(yōu)化流道設(shè)計,確保熔體能夠均勻、順暢地流入模具型腔。改善模具的排氣條件,減少熔體在流動過程中產(chǎn)生的氣泡和揮發(fā)物。調(diào)整注塑工藝參數(shù):合理設(shè)定注塑速度、注射壓力和保壓時間等工藝參數(shù),確保熔體在模具型腔內(nèi)的流動狀態(tài)穩(wěn)定且可控。適當降低模具及機筒溫度,以減少熔體在流動過程中的冷卻和凝固速度。調(diào)整料溫和充模速率,以改善熔體的流動性能。選用合適的原材料:選擇流動性好、揮發(fā)性低的原材料,以減少熔體在流動過程中產(chǎn)生的氣泡和揮發(fā)物。對于流動性能較差的原材料,可以考慮添加適量的潤滑劑或增塑劑,以改善其流動性能。加強生產(chǎn)過程中的質(zhì)量控制:定期對模具進行維護和保養(yǎng),確保其表面光潔度和尺寸精度符合要求。對注塑機進行定期檢查和校準,確保其各項性能參數(shù)穩(wěn)定可靠。加強生產(chǎn)過程中的監(jiān)控和檢測,及時發(fā)現(xiàn)并處理流痕等質(zhì)量問題。 松山湖注塑成型價格

- 橋頭射出生產(chǎn)廠 2025-05-28

- 大嶺山注塑成型訂制 2025-05-28

- 深圳藍牙音響注塑成型 2025-05-27

- 鳳崗注塑成型廠家 2025-05-27

- 謝崗射出報價 2025-05-27

- 企石射出多少錢 2025-05-27

- 佛山搖控鎖射出 2025-05-27

- 亞克力射出定作 2025-05-27

- 注塑射出電話 2025-05-27

- 智能鎖注塑成型訂做 2025-05-27

- 隔膜泵真空泵廠家直銷 2025-05-28

- 河南波形彈簧墊片 2025-05-28

- 軸承內(nèi)圓磨砂輪生產(chǎn)廠家 2025-05-28

- 江門再建項目防火門 2025-05-28

- 自動開關(guān)OEM 2025-05-28

- 金華發(fā)黑螺絲 2025-05-28

- 青海騎馬多少錢 2025-05-28

- 吉林膨脹管模具價格實惠 2025-05-28

- 四川高效切削刀具經(jīng)銷商 2025-05-28

- 海南發(fā)黑熱處理加工公司 2025-05-28