黑龍江新能源半導體器件加工平臺

半導體器件的生產,除需要超凈的環境外,有些工序還必須在真空中進行。在我們生活的大氣環境中,充滿了大量的氮氣、氧氣和其他各種氣體分子,這些氣體分子時時刻刻都在運動著。當這些氣體分子運動到物體的表面時,就會有一部分黏附在該物體的表面。這在日常生活中,不會產生多大的影響。但在對周圍環境要求極高的半導體器件的生產工序中,這些細微的變化就會給生產帶來各種麻煩。每一半導體器件都包含著許多層各種各樣的材料,如果在這些不同的材料層之間混入氣體分子,就會破壞器件的電學或光學性能。比如,當希望在晶體層上再生長一層晶體時(稱為外延),底層晶體表面吸附的氣體分子,會阻礙上面的原子按照晶格結構進行有序排列,結果在外延層中引入大量缺陷,嚴重時,甚至長不出晶體,而只能得到原子排列雜亂無章的多晶或非晶體。在MEMS制程中,刻蝕就是用化學的、物理的或同時使用化學和物理的方法。黑龍江新能源半導體器件加工平臺

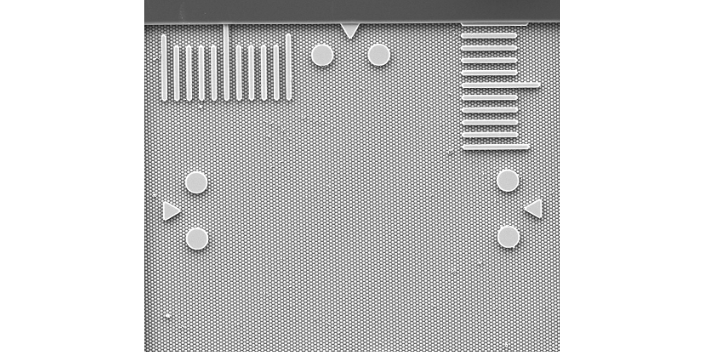

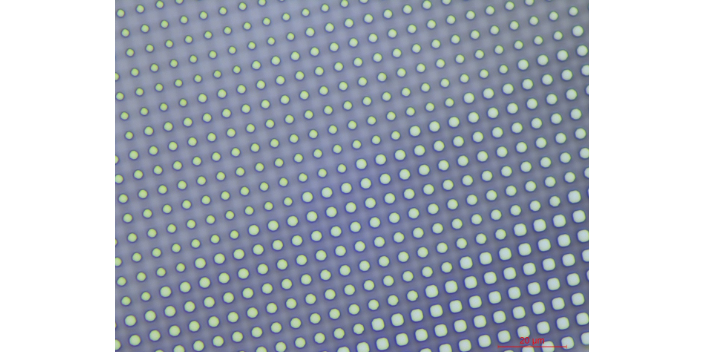

基于光刻工藝的微納加工技術主要包含以下過程:掩模(mask)制備、圖形形成及轉移(涂膠、曝光、顯影)、薄膜沉積、刻蝕、外延生長、氧化和摻雜等。在基片表面涂覆一層某種光敏介質的薄膜(抗蝕膠),曝光系統把掩模板的圖形投射在(抗蝕膠)薄膜上,光(光子)的曝光過程是通過光化學作用使抗蝕膠發生光化學作用,形成微細圖形的潛像,再通過顯影過程使剩余的抗蝕膠層轉變成具有微細圖形的窗口,后續基于抗蝕膠圖案進行鍍膜、刻蝕等可進一步制作所需微納結構或器件。浙江新結構半導體器件加工哪家靠譜在熱處理的過程中,晶圓上沒有增加或減去任何物質,另外會有一些污染物和水汽從晶圓上蒸發。

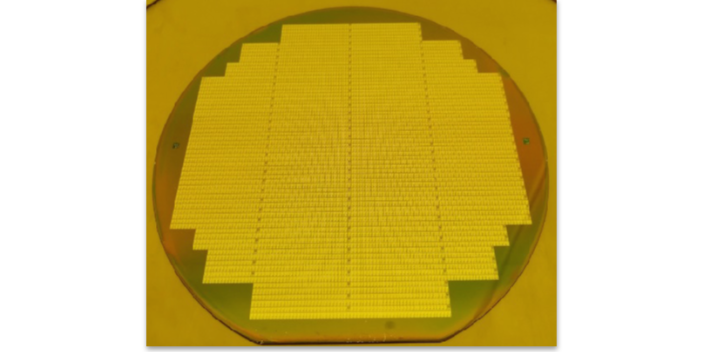

從硅圓片制成一個一個的半導體器件,按大工序可分為前道工藝和后道工藝。前道工藝的目的是“在硅圓片上制作出IC電路”,其中包括300~400道工序。按其工藝性質可分為下述幾大類:形成各種薄膜材料的“成膜工藝”;在薄膜上形成圖案并刻蝕,加工成確定形狀的“光刻工藝”;在硅中摻雜微量導電性雜質的“雜質摻雜工藝”等。前道工藝與后道工藝的分界線是劃片、裂片。后道工藝包括切分硅圓片成芯片,把合格的芯片固定(mount)在引線框架的中心島上,將芯片上的電極與引線框架上的電極用細金絲鍵合連接(bonding)。

表面硅MEMS加工技術是在集成電路平面工藝基礎上發展起來的一種MEMS工藝技術。它利用硅平面上不同材料的順序淀積和選擇腐蝕來形成各種微結構。表面硅MEMS加工技術的基本思路是:先在基片上淀積一層稱為分離層的材料,然后在分離層上面淀積一層結構層并加工成所需圖形。在結構加工成型后,通過選擇腐蝕的方法將分離層腐蝕掉,使結構材料懸空于基片之上,形成各種形狀的二維或三維結構。表面硅MEMS加工工藝成熟,與IC工藝兼容性好,可以在單個直徑為幾十毫米的單晶硅基片上批量生成數百個MEMS裝置。晶圓的主要加工方式為片加工和批加工,即同時加工1片或多片晶圓。

半導體器件生產工藝流程主要有4個部分,即晶圓制造、晶圓測試、芯片封裝和封裝后測試。晶圓制造是指在硅晶圓上制作電路與電子元件如電晶體、電容體、邏輯閘等,整個流程工藝復雜,主要有晶圓清洗,熱氧化,光刻(涂膠、曝光、顯影),蝕刻,離子注入,擴散,沉積和機械研磨等步驟,來完成晶圓上電路的加工與制作。晶圓測試是指對加工后的晶圓進行晶片運收測試其電氣特性。目的是監控前道工藝良率,降低生產成本。芯片封裝是利用陶瓷或者塑料封裝晶粒及配線形成集成電路;起到固定,密封和保護電路的作用。封裝后測試則是對封裝好的芯片進行性能測試,以保證器件封裝后的質量和性能。蝕刻技術把對光的應用推向了極限。黑龍江新能源半導體器件加工平臺

半導體元器件的制備首先要有較基本的材料——硅晶圓。黑龍江新能源半導體器件加工平臺

半導體器件加工設備分類:單晶爐設備功能:熔融半導體材料,拉單晶,為后續半導體器件制造,提供單晶體的半導體晶坯。氣相外延爐設備功能:為氣相外延生長提供特定的工藝環境,實現在單晶上,生長與單晶晶相具有對應關系的薄層晶體,為單晶沉底實現功能化做基礎準備。氣相外延即化學氣相沉積的一種特殊工藝,其生長薄層的晶體結構是單晶襯底的延續,而且與襯底的晶向保持對應的關系。分子束外延系統:設備功能:分子束外延系統,提供在沉底表面按特定生長薄膜的工藝設備;分子束外延工藝,是一種制備單晶薄膜的技術,它是在適當的襯底與合適的條件下,沿襯底材料晶軸方向逐層生長薄膜。黑龍江新能源半導體器件加工平臺

廣東省科學院半導體研究所專注技術創新和產品研發,發展規模團隊不斷壯大。公司目前擁有專業的技術員工,為員工提供廣闊的發展平臺與成長空間,為客戶提供高質的產品服務,深受員工與客戶好評。廣東省科學院半導體研究所主營業務涵蓋微納加工技術服務,真空鍍膜技術服務,紫外光刻技術服務,材料刻蝕技術服務,堅持“質量保證、良好服務、顧客滿意”的質量方針,贏得廣大客戶的支持和信賴。公司憑著雄厚的技術力量、飽滿的工作態度、扎實的工作作風、良好的職業道德,樹立了良好的微納加工技術服務,真空鍍膜技術服務,紫外光刻技術服務,材料刻蝕技術服務形象,贏得了社會各界的信任和認可。

- 深圳ICP刻蝕 2025-02-07

- 廣州白云濕法刻蝕 2025-02-07

- 四川超表面半導體器件加工 2025-02-07

- 江西5G半導體器件加工方案 2025-02-07

- 北京物聯網半導體器件加工廠商 2025-02-07

- 山東低壓氣相沉積真空鍍膜 2025-02-07

- 寧波刻蝕技術 2025-02-07

- 重慶真空鍍膜加工 2025-02-07

- 鄭州光學真空鍍膜 2025-02-06

- UV真空鍍膜廠家 2025-02-06

- AXI檢測機供應商 2025-02-07

- 零部件去毛刺設備 2025-02-07

- 海南光耦廠家 2025-02-07

- 貴州VH-A針座哪里好 2025-02-07

- 中國臺灣風力發電氣溫獲得途徑 2025-02-07

- 山東工業無線通信光模塊 2025-02-07

- 韶關熱電偶廠家 2025-02-07

- 深圳樓宇對講攝像頭模組哪里有賣的 2025-02-07

- 543nm激光器 2025-02-07

- 吉林電子調壓器哪家好 2025-02-07