附近哪里有不銹鋼制管機哪家好

切斷裝置的類型與特點:不銹鋼制管機的切斷裝置主要有兩種類型,即飛鋸切斷和行星切斷。飛鋸切斷是在管材高速運動過程中,利用高速旋轉的鋸片對管材進行切斷。這種切斷方式具有切斷速度快、效率高的優點,適用于大批量生產。但飛鋸切斷也存在一些缺點,如鋸片磨損較快,需要定期更換鋸片,且切斷后的管材端口可能會產生一定的毛刺,需要后續進行打磨處理。行星切斷則是通過行星齒輪機構帶動刀具圍繞管材旋轉進行切斷,其切斷過程較為平穩,管材端口質量較好,毛刺較小。行星切斷適用于對管材端口質量要求較高的場合,但切斷速度相對較慢,生產效率略低。在實際應用中,需要根據管材的生產規模、質量要求以及成本等因素綜合選擇合適的切斷裝置。不銹鋼制管機的運行狀況,需時刻關注以防出現故障。附近哪里有不銹鋼制管機哪家好

不銹鋼制管機節能技術的應用:隨著能源成本的上升,節能技術在不銹鋼制管機中的應用愈發受到重視。在設備的動力系統方面,采用高效節能的電機與變頻調速技術。高效節能電機相比傳統電機,可節省電能 10% 至 20%。變頻調速技術根據設備實際運行需求,自動調整電機轉速,避免電機在滿負荷狀態下運行,進一步降低能耗。在制管機的放卷與牽引環節,根據帶材的輸送速度實時調整電機轉速,實現節能運行。另一方面,優化設備的加熱系統,對于采用高頻焊接等加熱工藝的制管機,通過改進加熱裝置的結構與控制方式,提高加熱效率,減少能源浪費。此外,合理設計設備的保溫結構,減少熱量散失,進一步提高能源利用率。通過這些節能技術的應用,不銹鋼制管機在生產過程中能有效降低能耗,為企業節約生產成本。某企業采用節能技術后,制管機能耗降低了 15% 至 20%。清遠省電不銹鋼制管機聯系人智能不銹鋼制管機通過物聯網技術,實現設備間的互聯互通。

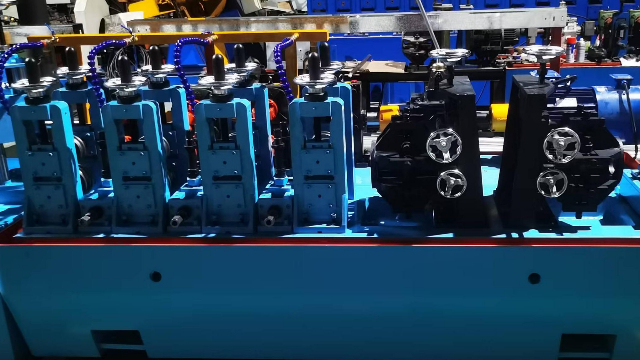

液壓伺服系統在制管機中的作用:液壓伺服系統在不銹鋼制管機中主要負責控制軋輥的垂直進給與水平定位,其響應速度極快,可達 5ms 以內。通過比例閥和位移傳感器構成的閉環控制,能夠精確調節軋制力,精度可達 ±5kN,從而適應不同厚度(0.3 - 5mm)和強度(200 - 1000MPa)的不銹鋼材料。該系統還具備可靠的過載保護功能,一旦軋制力超過設定閾值,會立即自動停機,有效避免設備因過載而損壞。比如在軋制厚壁不銹鋼管時,液壓伺服系統能穩定控制軋制力,保證管材成型質量。

不銹鋼制管機的能源消耗分析:不銹鋼制管機在生產過程中涉及多個耗能環節。放卷裝置的電機驅動需要消耗電能,其能耗大小與帶材的重量、放卷速度以及張力控制有關。矯平機的多組矯平輥運轉同樣消耗電能,輥子的數量、直徑以及矯平壓力都會影響能耗。成型機在對帶材進行塑性變形時,電機需要輸出較大的扭矩,能耗相對較高。高頻焊接設備是主要的耗能部件之一,其焊接功率、焊接時間以及焊接頻率決定了能耗的多少。定徑機和切斷裝置的電機運行也會消耗一定電能。為了降低能源消耗,可以采取一系列措施。例如,選用高效節能的電機和電器元件,優化設備的傳動系統,減少能量損耗。在生產過程中,合理調整設備參數,避免設備長時間處于高能耗的空載或過載狀態。對于高頻焊接設備,可以采用節能型的焊接電源和控制技術,提高焊接效率,降低焊接能耗。同時,加強設備的日常維護,確保設備各部件運行順暢,減少因設備故障導致的額外能耗。熟練操控不銹鋼制管機,是生產工人必備的技能。

不銹鋼制管機在汽車制造領域的重要意義:隨著汽車工業的發展,汽車制造領域對不銹鋼管的需求日益增長,不銹鋼制管機在此發揮著重要作用。在汽車排氣系統中,不銹鋼管應用于制作排氣管、消聲器等部件。汽車排氣系統工作時需承受高溫、高壓以及腐蝕性氣體的侵蝕,不銹鋼管的耐腐蝕性與高溫強度能確保排氣系統正常運行與使用壽命。例如,采用不銹鋼制管機生產的薄壁不銹鋼管,既能滿足排氣系統對管材輕量化的要求,又能通過優化成型工藝,使管材具有良好的彎曲性能,便于在汽車底盤等復雜空間內安裝。在某款汽車的排氣系統設計中,采用薄壁不銹鋼管,在保證排氣性能的同時,減輕了排氣系統重量,提高了汽車燃油經濟性。在汽車座椅骨架、安全氣囊框架等部件制造中,不銹鋼管因其很高的強度與良好加工性能得到應用,為汽車的安全性能與舒適性提供保障。在某款汽車座椅骨架設計中,采用很高的強度不銹鋼管,在保證座椅結構強度的同時,實現輕量化設計,降低整車重量,提高燃油經濟性,同時為乘客提供更安全、舒適的乘坐體驗。不銹鋼制管機的控制系統,實現了生產過程的自動化。韶關多功能不銹鋼制管機生產廠家

專業人員操作不銹鋼制管機,能有效避免生產事故。附近哪里有不銹鋼制管機哪家好

質量檢測環節對不銹鋼制管機生產的重要性:質量檢測是不銹鋼制管機生產過程中不可或缺的重要環節,其目的是確保生產出的不銹鋼管符合相關質量標準與客戶要求。在管材生產過程中,首先進行在線檢測。通過傳感器實時監測管材的外徑、壁厚、圓度等尺寸參數,一旦發現參數超出預設范圍,系統立即發出報警信號,并自動調整設備參數。當管材外徑偏差超過 ±0.1mm 時,系統會自動調整成型輥輪位置。同時,對焊接質量進行在線監測,利用超聲波探傷、渦流探傷等技術檢測焊縫是否存在裂紋、氣孔等缺陷。在管材生產完成后,要進行離線檢測。采用水壓試驗檢測管材的耐壓性能,確保管材在規定壓力下不發生泄漏與破裂。此外,對管材的表面質量進行人工檢查,查看是否存在劃傷、凹痕等缺陷。通過嚴格的質量檢測環節,保證了不銹鋼管的質量穩定性,提高了產品的市場競爭力。某管材生產企業通過完善質量檢測體系,產品合格率從 85% 提升至 95% 以上,贏得了客戶的高度信賴。附近哪里有不銹鋼制管機哪家好

- 汕頭全自動不銹鋼制管機產品介紹 2025-04-15

- 天津國產不銹鋼制管機批發廠家 2025-04-15

- 深圳供應不銹鋼制管機成交價 2025-04-15

- 陽江多功能不銹鋼制管機設備價格 2025-04-15

- 佛山附近哪里有不銹鋼制管機直銷價格 2025-04-15

- 內蒙古國產不銹鋼制管機廠家直銷 2025-04-15

- 佛山環保不銹鋼制管機供應商家 2025-04-15

- 廣州什么是不銹鋼制管機有哪些 2025-04-15

- 河北智能不銹鋼制管機 2025-04-15

- 深圳什么是不銹鋼制管機廠家電話 2025-04-15

- 太原輸送式噴砂機 2025-04-15

- 新疆銷售測漏器售后維護 2025-04-15

- 山東威力龍門銑床設備 2025-04-15

- 手持式老化測試柜定制 2025-04-15

- 郫縣室外配電箱組裝 2025-04-15

- 青海37米高空作業車租賃 2025-04-15

- 山東中藥壓片機參考價 2025-04-15

- 小型水切割機廠家 2025-04-15

- 湖北大功率減速機廠家 2025-04-15

- 江蘇機床導軌型號 2025-04-15