機電系統設計與計算制造服務公司

工程結構優化設計及有限元分析首先要著眼于結構的整體布局規劃。設計師必須依據工程的實際用途、空間限制等條件,全方面構思結構框架。在構建大型建筑框架時,要細致考量梁柱的分布,確保力能均勻且高效地從樓板傳遞至基礎,避免出現應力集中點。有限元分析此時發揮關鍵作用,針對初步設計模型,將復雜的結構體網格化,模擬不同荷載組合下,如恒載、活載、風載等工況,精確洞察結構內部應力、應變走勢。依據分析成果,合理調整梁柱截面形狀、尺寸,優化節點連接方式,讓工程結構從初始設計就具備穩固性,能經受住長期使用中的各種考驗。吊裝系統設計的調試過程嚴謹,對模擬結果與實際吊裝參數比對調校,確保設計貼合實際需求。機電系統設計與計算制造服務公司

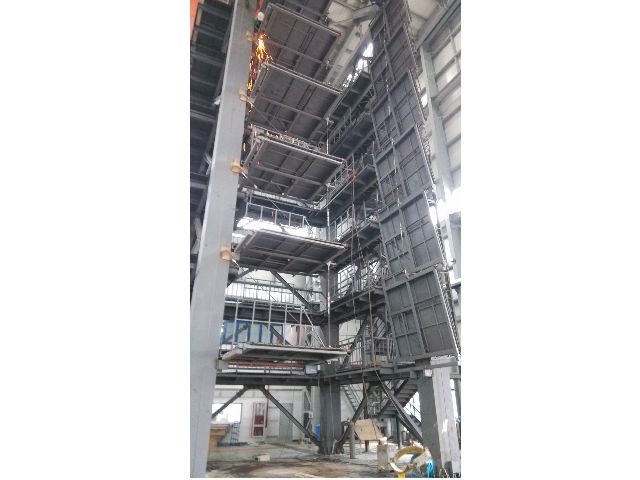

安全性設計是吊裝稱重系統的重中之重,有限元分析發揮關鍵作用。吊裝過程涉及重物起吊、移動、降落,任何環節失誤都可能釀成大禍。設計師利用有限元模擬不同工況下,如急停、加速、側向沖擊時,吊裝結構的應力應變分布。針對關鍵受力部位,像吊索、吊鉤、吊臂等,優化其結構設計,增強強度與剛度。考慮到可能的超載情況,模擬超載倍數下系統的承載極限,設置可靠的超載保護裝置,一旦超重立即報警并限制起吊動作。此外,分析惡劣環境因素,如大風、低溫對吊裝系統力學性能的影響,提前采取防護措施,全方面保障吊裝稱重系統在復雜作業條件下的安全運行。智能化設備設計與分析服務咨詢吊裝系統設計為橋梁預制梁架設保駕護航,精確模擬梁體起吊、運輸、落位全過程,保證施工質量。

智能化裝備設計及有限元分析首先聚焦于智能功能的精確嵌入。設計師得依據裝備預期達成的智能化任務,像自主感知、智能決策、自動執行等,系統規劃電子元件、傳感器與機械結構的融合布局。在設計智能倉儲搬運裝備時,要周全考量如何安置視覺傳感器,使其精確捕捉貨物位置、形狀信息,同時合理布局機械臂關節,保障抓取動作靈活精確。有限元分析接著登場,針對關鍵運動部件,把復雜實體模型細化為網格單元,模擬頻繁作業下的受力狀況,嚴密監控應力、應變變化。依據分析優化機械臂材質分布、細化關節連接設計,讓裝備從初始設計便擁有高穩定性,降低故障幾率,確保智能化作業連貫流暢。

操作維護便利性是提升非標機械設備實用性的關鍵,有限元分析提供有力支撐。非標設備操作流程往往復雜,維護難度大。設計師運用有限元模擬操作人員日常操作動作、維修時的空間需求,優化設備操控面板布局,使其操作流程直觀簡潔,減少誤操作概率。例如設計一臺大型非標沖壓設備,通過有限元分析合理布局急停按鈕、操作手柄位置,方便工人緊急情況處置。在維護方面,模擬關鍵部件更換路徑,優化設備內部結構布局,預留足夠維修通道,降低維修難度。結合有限元分析全方面優化,讓設備操作順手、維護省心,延長設備有效使用壽命。吊裝系統設計能滿足各種吊裝需求,針對摩天大樓鋼結構吊裝,精確計算承載能力,選定適配的吊裝設備。

能源智能管理系統設計對智能化裝備不可或缺,有限元分析提供有力保障。智能裝備運行能耗需精細管控,否則續航與運營成本將成問題。利用有限元模擬電源模塊發熱、能量損耗過程,分析不同工況下,如待機、高速運行、頻繁啟停時,能源轉化效率。針對可移動智能裝備,通過模擬優化電池組布局,減少內部線路電阻損耗;結合智能控制系統,依據任務負載動態調整設備功耗,如降低非關鍵功能能耗。提前規劃能源管理策略,確保裝備在不同作業時長需求下,能源供應穩定、合理,避免能源過早耗盡影響任務執行。吊裝系統設計的穩定性監測系統實時在線,通過傳感器反饋數據與模擬預警值比對,及時發現隱患。機電系統設計與計算制造服務公司

吊裝系統設計高度依賴材料力學參數,將鋼材、繩索等特性數據輸入,準確評估吊裝系統各組件受力。機電系統設計與計算制造服務公司

系統升級拓展潛力為自動化系統賦予持久生命力,有限元分析筑牢根基。隨著技術迭代與生產需求演變,系統需具備可升級性。設計師借助有限元分析系統在增加新功能模塊、提升性能過程中的力學、電磁兼容性變化。比如為自動化檢測系統預留新算法芯片、新型傳感器的安裝位,運用有限元模擬新部件接入后對系統整體穩定性、信號傳輸的影響,提前優化內部布局。同時,考慮軟件升級帶來的數據處理量增加,分析硬件散熱、運算能力承載情況,確保系統后續升級平穩過渡,持續滿足生產動態需求。機電系統設計與計算制造服務公司

- 工程施工遠程監測控制軟件哪家好 2025-06-04

- 海岸橋梁自動化特種裝備設計服務商 2025-06-04

- 風機樁管液壓翻轉控制算法服務商 2025-06-04

- 大型工裝設計與計算制造哪家好 2025-06-04

- 自動化機電系統控制設計服務商哪家好 2025-06-04

- 伺服控制特種設備服務商 2025-06-04

- 變頻電機控制特種裝備服務公司 2025-06-04

- 同步控制系統設計服務商 2025-06-04

- 變頻電機控制工程設計服務商 2025-06-04

- 自動化工業設計 2025-06-04

- 北京大型除泡機工廠直發 2025-06-05

- 天津振動篩生產廠家 2025-06-05

- 廈門數字化節能風機 2025-06-05

- 成都彎頭價格是多少 2025-06-05

- 上海本地土石方工程施工服務價格 2025-06-05

- 無錫干濕聯合閉式冷卻塔價格 2025-06-05

- 阜陽盾構機減速機廠家 2025-06-05

- 宿遷變成爐用途 2025-06-05

- 北京工業攪拌摩擦焊機生產廠家 2025-06-05

- 亳州國產液壓絞車市場報價 2025-06-05