上海穩定立式加工中心售后服務

刀具選擇:

當立式加工中心開始執行一個加工任務時,數控系統會根據預先編寫的加工程序確定所需的刀具。程序中的刀具指令(如 T 代碼)會告訴控制系統從刀庫中選擇哪一把刀具。刀庫的控制系統會驅動刀庫旋轉或移動,使目標刀具到達換刀位置。例如,在加工一個包含銑削、鉆孔和攻絲工序的零件時,數控系統會按照工序順序,依次選擇立銑刀、麻花鉆和絲錐。

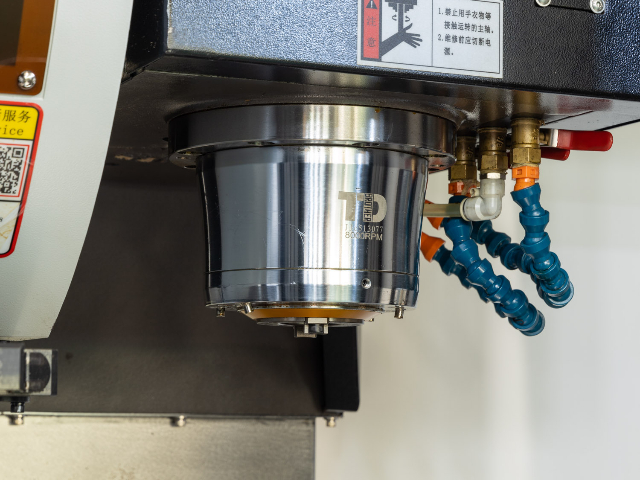

刀具交換:

一旦目標刀具到達換刀位置,自動換刀裝置就會啟動。如果是雙臂式機械手,它會同時抓住刀庫中的新刀具和主軸上的舊刀具。然后,通過刀具交換機構的動作,將新刀具安裝到主軸上,同時把舊刀具放回刀庫的相應位置。在這個過程中,需要精確地控制機械手的運動軌跡和抓取、釋放動作,以確保刀具交換的準確性。例如,在換刀過程中,機械手的手指會根據刀柄的形狀和尺寸進行精確的定位和夾緊,防止刀具掉落。 立式加工中心的加工精度可達到微米級甚至亞微米級,滿足超精密加工的嚴苛要求。上海穩定立式加工中心售后服務

立式加工中心的工作起始于數控編程。編程人員根據零件的設計圖紙,運用專業的數控編程軟件或手動編寫數控代碼,詳細描述加工過程中刀具的路徑、切削速度、進給量、主軸轉速等工藝參數。這些數控代碼以特定的格式編寫,如常用的G代碼(用于控制機床的運動方式)和M代碼(用于控制機床的輔助功能,如主軸正反轉、切削液開關等)。當編寫好的加工程序輸入到立式加工中心的控制系統后,控制系統首先對程序進行語法檢查和預處理,確保程序的正確性和完整性。然后,在加工過程中,控制系統逐行讀取數控代碼,并將其解析為各個坐標軸的運動指令和其他控制信號。例如,當遇到G01X100.Y50.Z-20.F100.這樣的代碼時,控制系統會識別出這是一條直線插補指令,要求工作臺在X方向移動到100mm、Y方向移動到50mm、主軸在Z方向下降到-20mm的位置,同時以100mm/min的進給速度進行切削運動。浙江工業立式加工中心聯系人在醫療器械制造領域,為精密手術器械和植入體的加工提供了可靠的技術手段。

20世紀60年代,電子技術和計算機技術的快速發展為立式加工中心的進步提供了強大動力。數控技術(NC)開始應用于機床領域,使得機床的運動控制更加精確和靈活。這一時期,立式加工中心的控制系統逐漸從簡單的硬接線邏輯電路向基于計算機的數控系統轉變。數控系統能夠根據預先編寫的程序,精確控制機床各坐標軸的運動,實現復雜零件的自動化加工。與此同時,刀具交換技術也取得了重要突破。自動換刀裝置(ATC)的設計不斷改進,換刀速度明顯提高,刀具庫容量逐漸增大。例如,一些先進的立式加工中心開始采用鏈式刀具庫或圓盤式刀具庫,能夠容納數十把甚至上百把刀具,擴展了機床的加工范圍。此外,主軸技術也得到了發展,高速主軸的出現使得機床能夠進行高速銑削加工,提高了加工表面質量和生產效率。在這一階段,立式加工中心主要應用于航空航天、汽車制造等制造業領域。這些行業對零部件的精度和質量要求極高,立式加工中心憑借其多功能性和高精度加工能力,逐漸取代了傳統機床,成為復雜零件加工的設備。不過,由于技術復雜且成本高昂,立式加工中心在當時還未能普及。

20世紀中葉,隨著制造業對零部件加工精度和效率要求的不斷提高,傳統機床在復雜零件加工方面逐漸顯露出局限性。在這樣的背景下,加工中心的概念開始萌芽。早期的加工中心試圖將多種加工功能集成于一體,以減少工件在不同機床之間的裝夾和搬運次數,提高加工精度和生產效率。立式加工中心的雛形可以追溯到簡單的銑床改進。工程師們在傳統銑床的基礎上,嘗試增加自動換刀裝置,使得機床能夠在一次裝夾中完成多種不同工序的加工,如銑削、鉆孔、鏜孔等。然而,受當時技術條件的限制,這些早期的嘗試存在諸多問題,如換刀速度慢、刀具庫容量小、控制系統簡陋等,但它們為立式加工中心的后續發展奠定了基礎。立式加工中心的電氣控制系統具備良好的抗干擾能力,在復雜電磁環境中也能保障加工的正常進行。

電氣系統維護:

定期清理電氣柜內的灰塵,防止灰塵積聚導致電氣元件散熱不良、短路等故障。使用壓縮空氣或電氣清潔工具進行清潔,但要注意避免損壞電氣元件。檢查電氣連接線路是否松動、破損。對松動的接頭進行緊固,對破損的線路進行修復或更換。同時,檢查各電氣元件的工作狀態,如接觸器、繼電器、開關電源等,如有異常應及時更換。備份機床的數控系統參數和加工程序。數控系統參數是機床正常運行的關鍵數據,一旦丟失可能導致機床無法正常工作。建議每月至少進行一次參數備份,并將備份數據存儲在安全可靠的地方。 鑄件床身經過時效處理,有效消除內應力,為立式加工中心的長期穩定運行奠定基石。江蘇制造立式加工中心優勢

強大的多軸聯動能力,使立式加工中心可在復雜曲面加工中展現出優異的工藝水準。上海穩定立式加工中心售后服務

隨著制造業對生產效率追求的不斷攀升,立式加工中心的高速切削性能愈發凸顯其價值。它配備了高速主軸系統,轉速可達數萬轉每分鐘甚至更高。高速切削不僅能夠大幅提高材料去除率,縮短加工時間,還能在一定程度上改善加工表面質量,減少后續的精加工工序。例如在加工鋁合金等輕質合金材料時,高速切削可以使加工效率成倍提升,同時獲得光滑的加工表面,滿足航空航天、汽車制造等行業對零部件輕量化和高精度表面的雙重要求。此外,高速切削還能降低切削力,減少刀具磨損,延長刀具使用壽命,進一步降低加工成本。上海穩定立式加工中心售后服務

- 浙江直銷數控車床歡迎選購 2025-04-01

- 上海高速數控車床哪家強 2025-04-01

- 上海工業立式加工中心參考價 2025-04-01

- 浙江制造數控車床維修 2025-04-01

- 浙江自動化臥式加工中心售后服務 2025-04-01

- 河北直銷龍門加工中心生產廠家 2025-03-31

- 浙江自動化臥式加工中心廠家供應 2025-03-31

- 河北高精度龍門加工中心價格優惠 2025-03-31

- 穩定立式加工中心怎么用 2025-03-31

- 上海耐用臥式加工中心檢修 2025-03-31

- 湖南穿梭式貨架批發 2025-04-01

- 閔行區自動化手術床 2025-04-01

- 天津U型移載機供應商 2025-04-01

- 湖北旋轉金屬波紋管機械密封 2025-04-01

- 上海精密零件加工流程 2025-04-01

- 紹興耐磨RV減速機齒輪銷售 2025-04-01

- 泉州液壓缸采購 2025-04-01

- 大型琛鑫輕創營代理價錢 2025-04-01

- 河北板料智能折彎隨動車供應商 2025-04-01

- 吉林實驗型橡膠小型密煉機操作簡便 2025-04-01