日化剪切均質泵銷售

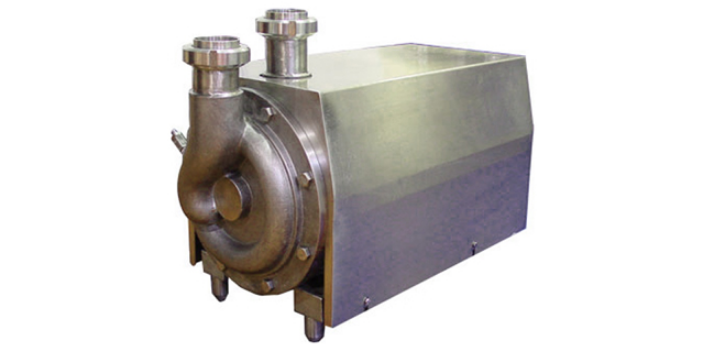

高剪切均質泵特點:料鍋蓋為自動升降式,水、油鍋中的物料通過輸送管道可在真空狀態下直接進入乳化鍋,出料方式為乳化鍋翻轉式以及鍋底閥放料式等,通過電熱管對鍋夾層內的導熱介質進行加熱來實現對物料的加熱,加熱溫度任意設定,自動控制。在夾層內接入冷卻液即可對物料進行冷卻,操作簡單、方便、夾層外設有保溫層。均質系統和攪拌系統可分開使用,也可同時使用。物料的微粒化、乳化、混合、調勻、分散等可于短時間內完成。與物料接觸部分采用好的不銹鋼(常用304,醫用316L)內表面鏡面拋光,真空攪拌裝置衛生清涼,采用符合GMP規范的衛生標準制造,是客戶理想的膏霜生產設備。剪切均質泵可以通過改變刀片的數量,形狀和排列方式來表現不同的效果。日化剪切均質泵銷售

真空均質泵將混合罐內盛足液體,均質泵啟動電機,其軸帶動渦輪旋轉,此時真空均質泵不同功能的定子頭下部入口形成一個向上的抽吸力使物料進入均質頭內。物料在均質頭內第1次受到高速沖擊、擠壓、剪切、磨擦。在通過定子特殊的孔向水平噴射時,物料受到第二次高速沖擊、擠壓剪切。水平向噴射的物流在均質混合罐內產生徑向流和軸向推移,此時物料受到第三次沖擊。真空均質泵由于雙流模相互沖擊和推移,并與徑向流交叉混合和剪切,使混合罐內流體產生隨機的渦流。調味品剪切均質泵設計剪切均質泵需要定期檢查和維護,以確保其正常的工作狀態。

管線式高剪切分散均質泵是把九臺高剪切均質泵融為一體,用一臺三級管線式乳化泵就可以一次完成,節約能耗,降低了生產成本。目前國內的改性瀝青設備制造廠家,主要采用以研磨為主、剪切為輔的設備,整個工藝流程需要三臺膠體磨來工作,既增加了設備總投資,細度還是不盡人意,而均質泵不同于傳統的膠體磨,傳統膠體磨每臺只有一對磨盤,每對磨盤頂多二層結構,均質泵有三級轉、定子結構,每級六層,生產效率相當于膠體磨的9倍。生產過程中物料經一次剪切,細度可達到0.5μm以下,很大程度的提高了產品的內在品質,確保了用戶產品在市場上的競爭力。

真空均質泵主要由預處理鍋、主鍋、真空泵、液壓和電氣控制系統等組成。顧名思義,真空乳化是指在真空狀態下,物料的一個相或多個相快速均勻分布到另一個連續相,利用機械帶來的強大動能,使物料在定子和轉子的狹窄間隙內承受每分鐘幾十萬次的液壓剪切。離心擠壓、沖擊、撕裂等綜合作用,瞬間均勻分散乳化,高頻循環后,得到無氣泡、細膩穩定的產品。實驗室真空均質泵設備簡介:構成:油箱、水箱、真空均質泵、加熱系統、攪拌系統、真空系統、手動升降系統、操作控制柜、管路系統組成,是生產高級次產品較為適用的膏霜設備。由于其高剪切效果,剪切均質泵可以將液體的體積分數很好地分散。

實驗室均質泵適用于精密的乳化、品質高的渙散及高效率的混合。全方面刮壁攪拌物料翻滾無死角,真正契合GMP規范。實驗室均質泵基本技術參數:外形尺寸長×寬×高1000×680×1400均質鍋規劃容積6L作業容積5L刮板拌和功率0.55kw轉速0~100rpm均質乳化功率0.55kw轉速0~2800rpm電加熱功率1kw×2水箱規劃容積5L作業容積4L拌和功率0.015kw轉速100rpm電加熱功率1kw油箱規劃容積5L作業容積4L拌和功率0.015kw轉速100rpm電加熱功率1kw真空泵功率0.12kw。剪切均質泵的工作溫度和壓力需要根據液體的性質來調整。調味品剪切均質泵設計

剪切均質泵操作過程中需要注意安全,以免造成事故。日化剪切均質泵銷售

真空均質泵維護保養和使用:1、根據用戶使用的介質不同,對進出口過濾器必須作定期清潔以免進料量減少而影響生產效益。進入工作腔內物料必須是流體,不允許有干粉料、團塊的物料直接進入機內,否則,會造成悶機而損壞設備。2、定期檢查定、轉子,發現磨損過大、應及時更換相應的部件以保證分散、乳化的效果。3、運轉中發現軸處有液體滲漏現象,則必須在停機后調節機封的壓力。4、在使用本設備前要制訂出相應的安全生產操作規程,確保操作人員和設備的安全。在電器控制系統用戶要設置安全保護系統,并有良好可靠的電器電機接地裝置。日化剪切均質泵銷售

- 云南大型轉子泵故障維修 2025-06-05

- 廣西輸送高粘度介質轉子泵廠家直銷 2025-06-05

- 湖南凸輪轉子泵多少錢 2025-06-05

- 福建凸輪泵哪家好 2025-06-05

- 甘肅轉子泵結構 2025-06-05

- 吉林輸送高粘度介質轉子泵拆卸 2025-06-05

- 廣東衛生級轉子泵拆卸 2025-06-05

- 化工凸輪泵廠家直供 2025-06-05

- 江蘇羊肉泥餡料泵價位 2025-06-05

- 遼寧輸送高粘度介質轉子泵 2025-06-05

- 焊錫檢測AOI在線返修臺 2025-06-05

- 慈溪附近哪里有變頻器維修找哪家 2025-06-05

- 河北使用防爆噴粉房 2025-06-05

- 安徽進口灌膠機 2025-06-05

- 北京進口變頻器維修維修電話 2025-06-05

- ASTEC濕法制砂高頻振動篩非標定制 2025-06-05

- 深圳齒輪廠商 2025-06-05

- 全自動分散機牌子 2025-06-05

- 浙江倉庫月臺韌性防撞護欄 2025-06-05

- 海南松花蛋包裝機 2025-06-05