智能監測系統供應商

現代化生產企業為了極大限度地提高生產水平和經濟效益,不斷地向規模化和高技術技術含量發展,因此生產裝置趨向大型化、高速高效化、自動化和連續化,人們對設備的要求不僅是性能好,效率高,還要求在運行過程中少出故障,否則因故障停機帶來的損失是十分巨大的。國內外化工、石化、電力、鋼鐵和航空等部門,從許多大型設備故障和事故中逐漸認識到開展設備故障診斷的重要性。管理好用好這些大型設備,使其安全、可靠地運行,成為設備管理中的突出任務。對于單機連續運行的生產設備,停機損失巨大的大型機組和重大設備,不宜解體檢查的高精度設備以及發生故障后會引起公害的設備。傳統的事后維修和定期維修帶來的過剩維修或失修,使維修費用在生產成本中所占比重很大。狀態監測維修是在設備運行時,對它的各個主要部位產生的物理、化學信號進行狀態監測,掌握設備的技術狀態,對將要形成或已經形成的故障進行分析診斷,判定設備的劣化程度和部位,在故障產生前制訂預知性維修計劃,確定設備維修的內容和時間。因此狀態監測維修既能經常保持設備的完好狀態,又能充分利用零部位的使用壽命,從而延長大修間隔,減少故障停機損失。上海盈蓓德科技順應行業發展趨勢,設計開發了一套旋轉類設備溫度,振動狀態監測、故障判斷系統。智能監測系統供應商

工業設備的預測性維護的市場需求顯而易見。但是預防性維護想要產生大的業務價值、真正大規模發展卻是遇到了兩個難題。首先項目實施成本過高,硬件設備大多依賴進口。比如數采傳感器、設備等。這導致很多企業在考慮投入產出比時比較猶豫。其次是技術需要突破,目前大多數供應商只實現了設備狀態的監視,真正能實現故障準確預測的落地案例寥寥無幾。供應商技術和能力還需要不斷升級。預防性維護要想實現更好的應用,要在以下方面實現突破。實現基于預測的維護,提升故障診斷及預測的準確率提高軟硬件產品國產化率,降低實施成本。無錫仿真監測應用盈蓓德科技提供一種既滿足現場機械設備監測要求,實現振動數據采集及分析,性價比高的振動監測系統。

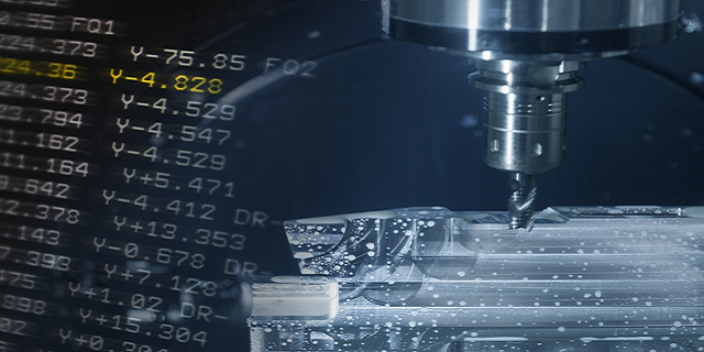

刀具監測主要采用人工檢測、離線檢測和在線檢測三種策略。人工檢查是指工人在加工過程中可以憑經驗檢查刀具的狀態;離線檢測是在加工前專門對刀具進行檢測,預測其壽命,看是否能勝任當前的加工;在線檢測又稱實時檢測,是在加工過程中對刀具進行實時檢測,并根據檢測結果做出相應的處理。目前刀具檢測的算法有很多,有的是利用理論計算刀具上應力的變化來判斷刀具的損傷.有的是利用時間序列分析來檢測刀具,有的是利用神經網絡技術來檢測刀具。還有的是利用小波變換理論和神經網絡技術來檢測刀具,但都是以理論為主。考慮到刀具的塑性損傷在數控加工中很少發生,磨損對數控加工的安全性影響很小,并且通過離線檢測進行加工,通過在線檢測,可以判斷微裂紋在當前載荷條件下是否會擴展。如果有可能擴大,我們認為載 荷是危險的,通過減少刀具的進給量來減少刀具上的載荷,以保證刀具的安全性。

動力裝備全壽命周期監測診斷方面:實現了支持物聯網的智能信息采集與管理、全生命周期動態自適應監測、早期非線性故障特征提取。優化重構出綜合體現裝備運行工況及表現的新參數,提高異常狀態辨識的適應性與可靠性,基于運行過程信息反映裝備劣化趨勢與故障發展規律,來提高故障早期辨識能力。動力裝備全生命周期性能優化服務方面:提供了轉子全息動平衡快速響應與服務支持、以全息譜為失衡故障確診、動力裝備轉子和軸系平衡配重方案優化。基于物聯網和網絡化監測診斷將產品監測診斷與運行服務支持有機集成一體,在應用中實現動力裝備常見故障診斷準確率達80%以上。可應用于風力大電機、空壓機、氮壓機等大型動力裝備的集群化診斷領域。提供了基于物聯網的動力裝備全生命周期監測與服務支持創新模式,提供了其生命周期的遠程監測診斷與維護等專業化服務。盈蓓德科技通過自主開發的軟件和算法,進行數控機床的刀具質量監測,提前預判刀具運行情況。

電機狀態監測和故障診斷技術是一種了解和掌握電機在使用過程中的狀態,確定其整體或局部正常或異常,早期發現故障及其原因,并能預報故障發展趨勢的技術,電機狀態監測與故障診斷技術包括識別電機狀態監測和預測發展趨勢兩方面。設備狀態是指設備運行的工況,由設備運行過程中的各種性能參數以及設備運行過程中產生的二次效應參數和產品質量指標參數來描述。設備狀態的類型包括:正常、異常和故障三種。設備狀態監測是通過測定以上參數,并進行分析處理,根據分析處理結果判定設備狀態。對設備進行定期或連續監測,包括采用各種測試、分析判別方法,結合設備的歷史狀況和運行條件,弄清設備的客觀狀態,獲取設備性能發展的趨勢規律,為設備的性能評價、合理使用、安全運行、故障診斷及設備自動控制打下基礎。電機故障的現代分析方法:基于信號變換的診斷方法電機設備的許多故障信息是以調制的形式存在于所監測的電氣信號及振動信號之中,如果借助于某種變換對這些信號進行解調處理,就能方便地獲得故障特征信息,以確定電機設備所發生的故障類型。常用的信號變換方法有希爾伯特變換和小波變換。測量電機關鍵參數,利用AI融合工業機理算法,構建各類故障模型庫,實現邊緣側數據實時分析和決策。嘉興變速箱監測控制策略

電機智能監測和運維,其預測效果和工程造價還未達到市場接受程度。智能監測系統供應商

電機抖動是指電機在運行過程中發生的不正常震動,可能會導致機器故障和停機時間增加,進而影響生產效率和產品質量。常見的電機抖動原因包括軸承損壞、不平衡、軸向偏移、電機定子或轉子損傷等。為了監測大型電機設備的健康情況,可以采用以下方法:振動監測:通過振動傳感器安裝在電機上,實時監測電機振動情況,如果振動超過正常范圍,則可以發出警報并停機。溫度監測:通過溫度傳感器監測電機內部和外部的溫度變化,如果發現異常的溫度升高,可能表明電機存在故障。潤滑油監測:通過監測電機內部的潤滑油質量和油位,及時發現油中雜質和油位不足等問題,防止設備損壞。電流監測:通過電流傳感器監測電機的電流變化,可以檢測電機是否存在負載過重、不平衡等問題,及時采取措施。聲音監測:通過麥克風或聲音傳感器監測電機的聲音,可以判斷電機是否存在異響和雜音等異常情況,及時排除問題。以上方法可以結合使用,形成一個完整的電機健康監測系統,有效地預防和解決電機抖動等問題,提高設備的穩定性和可靠性。智能監測系統供應商

- 電動汽車生產下線NVH測試系統 2025-02-11

- 南京軸承總成耐久試驗早期故障監測 2025-02-11

- 功能異響檢測設備 2025-02-11

- 無錫自主研發總成耐久試驗早期 2025-02-10

- 嘉興基于AI技術的總成耐久試驗早期 2025-02-10

- 高效生產下線NVH測試應用 2025-02-10

- 無錫生產下線NVH測試噪音 2025-02-10

- 南京電機生產下線NVH測試標準 2025-02-09

- 上海軸承總成耐久試驗早期故障監測 2025-02-09

- 上海電機異響檢測設備 2025-02-09

- 上海歐式電纜鋁合金橋架 2025-02-11

- 南充工業柔性輸送線解決方案 2025-02-11

- 河南WRCC系列人防三電源轉換開關一體化柜代理商 2025-02-11

- 四川P+F傳感器類型 2025-02-11

- 自貢高性價比光伏配件 2025-02-11

- 廣州交聯聚乙烯動力電纜費用 2025-02-11

- 泰州恒壓水泵電路板廠家報價 2025-02-11

- 防水開關電源生產廠家 2025-02-11

- 深圳干式變壓器選擇 2025-02-11

- 徐州智能化電路板配套 2025-02-11