寧波整套壓鑄模具廠家供應(yīng)

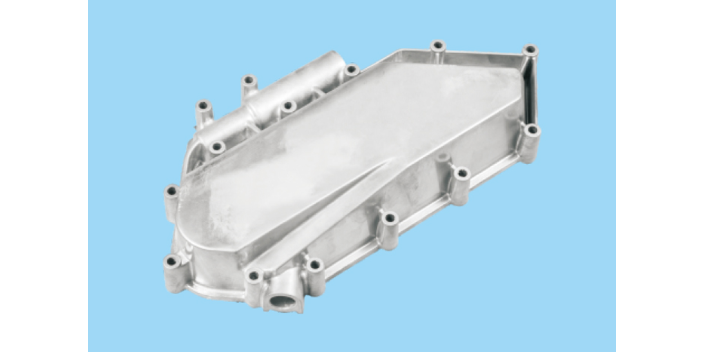

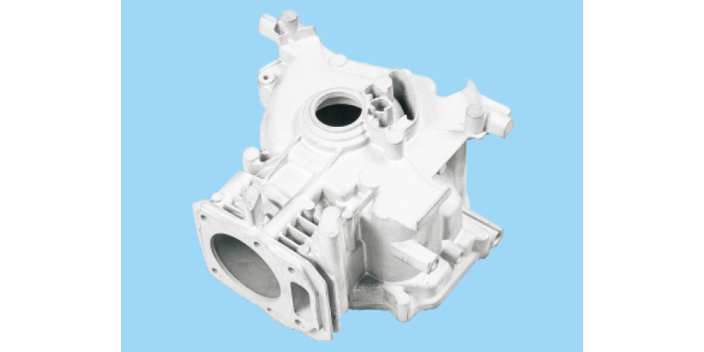

壓鑄模具是壓鑄工藝中至關(guān)重要的裝備,其設(shè)計(jì)和制造質(zhì)量直接決定了壓鑄產(chǎn)品的精度、質(zhì)量以及生產(chǎn)效率。隨著制造業(yè)的快速發(fā)展,壓鑄模具在金屬加工、汽車零部件、電子產(chǎn)品等領(lǐng)域的應(yīng)用越來越普遍。壓鑄模具的基本組成壓鑄模具主要由以下幾個(gè)部分組成:定模與動(dòng)模定模和動(dòng)模是壓鑄模具的主體部分,它們共同構(gòu)成了模具的型腔。定模通常固定在壓鑄機(jī)的定模安裝板上,而動(dòng)模則安裝在動(dòng)模安裝板上。在壓鑄過程中,動(dòng)模在壓鑄機(jī)的驅(qū)動(dòng)下相對(duì)于定模進(jìn)行開合運(yùn)動(dòng),從而實(shí)現(xiàn)金屬液的填充和產(chǎn)品的脫模。采用高強(qiáng)度合金鋼制造的壓鑄模具具有更好的耐蝕性和耐磨性。寧波整套壓鑄模具廠家供應(yīng)

后處理取出的鑄件可能還需要進(jìn)行一些后續(xù)處理,如去毛刺、打磨、清洗或熱處理等。這會(huì)提升鑄件的整體品質(zhì),滿足特定的應(yīng)用要求。在整個(gè)壓鑄過程中,壓鑄模具的溫度管理是至關(guān)重要的。合理的溫控不僅可以提高鑄件質(zhì)量,還能延長(zhǎng)模具的使用壽命。同時(shí),高壓注入的速度、壓力以及溫度控制都需要精確把握,才能確保鑄件的高質(zhì)量和高產(chǎn)量。壓鑄模具的優(yōu)點(diǎn)在于能夠生產(chǎn)形狀復(fù)雜、尺寸精確、表面光潔度高的金屬零件,適用于大批量生產(chǎn)。然而,這一工藝也存在一定的局限性,如模具成本較高、不適合生產(chǎn)大型零件、以及對(duì)操作人員的技能要求較高等。鋅合金壓鑄模具訂制價(jià)格合理的模具設(shè)計(jì)可以減少生產(chǎn)中的故障率,提高設(shè)備的穩(wěn)定性。

壓鑄模具的工作原理壓鑄模具的工作原理主要包括以下幾個(gè)步驟:合模在壓鑄機(jī)的驅(qū)動(dòng)下,動(dòng)模相對(duì)于定模進(jìn)行閉合運(yùn)動(dòng),直到動(dòng)模與定模完全貼合。此時(shí),模具型腔形成一個(gè)封閉的空間,準(zhǔn)備接受金屬液的填充。填充當(dāng)模具型腔閉合后,壓鑄機(jī)通過澆口系統(tǒng)將熔融的金屬液注入模具型腔中。金屬液在高壓下快速填充模具型腔,同時(shí)排除型腔中的氣體和雜質(zhì)。填充過程中需要控制金屬液的流動(dòng)速度和填充時(shí)間,以確保金屬液能夠完全填充模具型腔并達(dá)到所需的壓力和溫度。凝固金屬液在模具型腔中經(jīng)過一段時(shí)間的冷卻凝固后形成固態(tài)的壓鑄件。

隨著科技的進(jìn)步,現(xiàn)代壓鑄技術(shù)正在不斷革新。例如,真空壓鑄技術(shù)通過在模具背壓室抽真空,使金屬在真空環(huán)境下充填型腔,從而減少氣體孔隙的形成,提高鑄件的內(nèi)在質(zhì)量。又如智能化壓鑄通過集成傳感器和控制系統(tǒng)實(shí)時(shí)監(jiān)控壓鑄過程,優(yōu)化參數(shù)設(shè)置,自動(dòng)調(diào)整工藝條件,進(jìn)一步提升了生產(chǎn)效率和產(chǎn)品質(zhì)量。綜上所述,壓鑄模具的工作原理是一個(gè)集科學(xué)性、技術(shù)性和專業(yè)性于一體的復(fù)雜過程。它要求設(shè)計(jì)者、操作者和工程師具有高度的專業(yè)知識(shí)和實(shí)踐經(jīng)驗(yàn),才能確保較終產(chǎn)品的質(zhì)量與性能符合預(yù)期。隨著材料科學(xué)、計(jì)算機(jī)技術(shù)和自動(dòng)化控制技術(shù)的不斷發(fā)展,未來壓鑄模具的設(shè)計(jì)和制造將更加精密、高效和環(huán)保,為制造業(yè)的發(fā)展做出更大的貢獻(xiàn)。壓鑄模具是制造過程中不可或缺的工具,用于生產(chǎn)精確的金屬零件。

壓鑄模具的設(shè)計(jì)與制造設(shè)計(jì)階段設(shè)計(jì)階段包括產(chǎn)品分析、模具結(jié)構(gòu)設(shè)計(jì)、模具材料選擇等。產(chǎn)品分析主要是了解產(chǎn)品的結(jié)構(gòu)、尺寸、材料性能等要求;模具結(jié)構(gòu)設(shè)計(jì)則根據(jù)產(chǎn)品要求設(shè)計(jì)出合理的模具結(jié)構(gòu),包括分型面、澆口系統(tǒng)、冷卻系統(tǒng)等;模具材料選擇則需要根據(jù)產(chǎn)品材料、生產(chǎn)批量等因素選擇合適的模具材料。制造階段制造階段包括模具加工、熱處理、裝配調(diào)試等。模具加工需要采用高精度的加工設(shè)備和工藝,確保模具的精度和表面質(zhì)量;熱處理則是通過加熱和冷卻的方式改變模具材料的性能,提高其硬度和耐磨性;裝配調(diào)試則是將模具各部件組裝在一起,進(jìn)行調(diào)試和優(yōu)化,確保模具能夠正常工作。高質(zhì)量的壓鑄模具能夠確保壓鑄件的一致性和可靠性。寧波整套壓鑄模具生產(chǎn)廠家

壓鑄模具的排氣系統(tǒng)設(shè)計(jì)對(duì)于減少鑄件中的氣孔和夾雜物至關(guān)重要。寧波整套壓鑄模具廠家供應(yīng)

冷卻系統(tǒng)的優(yōu)化:優(yōu)化冷卻系統(tǒng)布局,提高冷卻效率,縮短生產(chǎn)周期。模具的強(qiáng)度和剛度:確保模具具有足夠的強(qiáng)度和剛度,以承受高壓和高溫的工作環(huán)境。壓鑄模具的制造流程壓鑄模具的制造流程包括以下幾個(gè)步驟:模具設(shè)計(jì):根據(jù)零件圖紙和要求,進(jìn)行模具的結(jié)構(gòu)設(shè)計(jì)和計(jì)算。材料準(zhǔn)備:選擇并準(zhǔn)備所需的模具材料,進(jìn)行必要的預(yù)處理。粗加工:通過銑削、磨削等方式,對(duì)模具材料進(jìn)行粗加工,形成基本形狀。精加工:采用高精度加工設(shè)備,對(duì)模具進(jìn)行精細(xì)加工,確保型腔和各部件的精度。組裝與調(diào)試:將各部件組裝成完整的模具,并進(jìn)行調(diào)試,確保模具能夠正常工作。試模與修正:進(jìn)行試模生產(chǎn),根據(jù)試模結(jié)果對(duì)模具進(jìn)行必要的修正。寧波整套壓鑄模具廠家供應(yīng)

- 北侖區(qū)鑄造壓鑄模具廠家 2025-02-08

- 寧波本地壓鑄模具訂制價(jià)格 2025-02-08

- 北侖區(qū)機(jī)械壓鑄模具訂制價(jià)格 2025-02-08

- 北侖區(qū)定做壓鑄模具 2025-02-08

- 制造壓鑄模具多少天 2025-02-08

- 北侖區(qū)鋅合金壓鑄模具廠家批發(fā)價(jià) 2025-02-08

- 寧波整套壓鑄模具哪里有 2025-02-08

- 浙江自動(dòng)壓鑄模具多少天 2025-02-08

- 鋅合金壓鑄模具產(chǎn)業(yè) 2025-02-08

- 湖州鋁合金壓鑄模具 2025-02-08

- 惠州動(dòng)力刀塔機(jī)數(shù)控機(jī)床直銷 2025-02-08

- 江蘇汽車零部件精密五金加工廠 2025-02-08

- 陜西國(guó)內(nèi)掃描顯微鏡供應(yīng)商家 2025-02-08

- 江蘇臥式數(shù)控車床多少錢一臺(tái) 2025-02-08

- 玻璃蛋糕中島柜供貨報(bào)價(jià) 2025-02-08

- 湖南裝箱機(jī)批發(fā)價(jià)格 2025-02-08

- 南京定做鈑金機(jī)械加工自研廠家 2025-02-08

- 嘉興紡織倍捻機(jī) 2025-02-08

- 山東內(nèi)能膠套廠家 2025-02-08

- 山西自動(dòng)拋光機(jī)生產(chǎn)廠家 2025-02-08