壓鑄模具設計價格

壓鑄模具在壓鑄行業,因為在每個壓鑄循環初期,模具型腔要承受熾熱熔融合金的急熱作用,工作表面會產生壓縮熱應力;壓鑄結束后要在模具內噴潤滑劑,進行急冷,因而又在其表面產生拉應力。在這樣的交變熱應力作用下,模具表面會產生熱疲勞微裂紋,隨著壓鑄循環次數的增加,微裂紋急劇擴展,有的向心部擴展,形成龜裂紋。如果在裂紋周圍同時伴隨有熔融合金對模具型腔的沖刷及腐蝕,模具表面還會進一步損壞,造成模具的早期開裂甚至報廢。壓鑄過程中的粘模、沖蝕、腐蝕而造成的產品廢品率高,生產效率低下,甚至造成模具的損壞等問題一直是困擾各壓鑄企業的老大難問題。壓鑄模具一般哪里容易壞?壓鑄模具設計價格

解決試模中出現的各種問題,是一個耐心細致的工作,需要對鑄件結構、壓鑄工藝、模具結構要有詳細的了解,切不可盲目的對模具進行修改,以免造成不必要的損失。值得需要強調的是,試模的目的和重點在于優化模具和工藝,用來滿足批量生產的要求,而不只是去試驗出幾件鑄件試樣。試模是一個對模具使用情況的實際檢驗過程,試模后應該妥善保存試模過程中的樣品以及檢驗記錄和工藝參數記錄(包括各種壓力、澆注溫度及模具溫度、時間等等);浙江鋁壓鑄模具壓鑄模具一般有哪些組成?

鑄件產生縮孔的原因有:①鑄件在凝固過程中,因收縮得不到金屬液補充而造成的孔洞;②澆注溫度過高,模溫梯度分布不合理;③壓射比壓低;④內澆口較小,過早凝固不利于壓力傳遞和金屬液補縮;⑤金屬液澆注量過少,余料餅太薄,起不到補縮作用。根據上述工藝分析可知:對于此種薄壁鑄件,現行生產工藝基本正常;排除壓鑄工藝因素后,從鑄件的結構上看,正如上述原因中的一條所述,A處區域出現的較大的縮孔可能是由于此處的壁厚較大,其他部位較薄,澆口過早凝固造成填充過程中的補縮不足引起的凝固收縮。

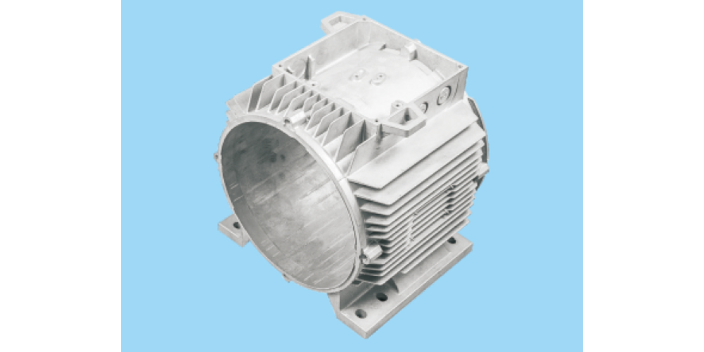

產生這種缺陷的原因有:①首先進入型腔的金屬液形成一個極薄的而又不完整的金屬層后,被后來的金屬液所彌補而留下的痕跡形成表面裂紋;②模溫過低;③內澆口截面積過小及位置不當產生噴濺;④作用于金屬液上的壓力不足。結合試模中的生產工藝及可能的原因,分析認為:造成產品缺陷的主要原因應在內澆口設置不當;通過將試模樣品的澆道部分(見圖3)進行了解剖分析發現,內澆口處的分流錐較長,結構不合理,造成了內澆口長度過長(一般內澆口長度為2 mm左右即可),導致金屬液填充過程中壓力損失較大,金屬液填充能量不足。針對這種情況,對分流錐做了修改,改進后的分流錐見圖4。經過再次試模驗證,分流錐更改后,徹底解決了原有的成形不良問題,鑄件品質得到了改善,滿足了客戶的要求。壓鑄模具是什么樣的?

壓鑄模具在生產中常見的損壞形式主要有裂紋、開裂兩種,其損壞主要原因為應力。產生應力之源是熱、機械、化學、操作沖擊、有機械應力和熱應力。具體如下:在模具加工制造過程中,毛坯鍛造質量問題。有些模具只生產了幾百件就出現裂紋,而且裂紋發展很快。有可能是鍛造時只保證了外型尺寸,而鋼材中的樹枝狀晶體、夾雜碳化物、縮孔、氣泡等疏松缺陷沿加工方法被延伸拉長,形成流線,這種流線對以后的淬火變形、開裂、使用過程中的脆裂、失效傾向影響極大。寧波哪家壓鑄模具廠家比較好?高壓鑄模具訂制價格

壓鑄模具選哪家公司比較合適?壓鑄模具設計價格

表面改性技術表面熱擴滲技術這一類型中包括有滲碳、滲氮、滲硼以及碳氮共滲、硫碳氮共滲等。滲碳和碳氮共滲滲碳工藝應用于冷、熱作和塑料模具表面強化中,都能提高模具壽命。如3Cr2W8V鋼制的壓鑄模具,先滲碳、再經1140~1150℃淬火,550℃回火兩次,表面硬度可達HRC56~61,使壓鑄有色金屬及其合金的模具壽命提高1.8~3.0倍。進行滲碳處理時,主要的工藝方法有固體粉末滲碳、氣體滲碳、以及真空滲碳、離子滲碳和在滲碳氣氛中加入氮元素形成的碳氮共滲等。其中,真空滲碳和離子滲碳則是近20年來發展起來的技術,該技術具有滲速快、滲層均勻、碳濃度梯度平緩以及工件變形小等特點,將會在模具表面尤其是精密模具表面處理中發揮越來越重要的作用。壓鑄模具設計價格

寧波雙耀機械有限公司專注技術創新和產品研發,發展規模團隊不斷壯大。公司目前擁有較多的高技術人才,以不斷增強企業重點競爭力,加快企業技術創新,實現穩健生產經營。公司業務范圍主要包括:新能源,汽車配件,鋁壓鑄產品,鋁壓鑄模具等。公司奉行顧客至上、質量為本的經營宗旨,深受客戶好評。一直以來公司堅持以客戶為中心、新能源,汽車配件,鋁壓鑄產品,鋁壓鑄模具市場為導向,重信譽,保質量,想客戶之所想,急用戶之所急,全力以赴滿足客戶的一切需要。

- 浙江鑄造壓鑄模具加工 2025-04-24

- 浙江定做壓鑄模具廠家 2025-04-23

- 壓鑄模具一般流程 2025-04-23

- 寧波專業壓鑄模具 2025-04-23

- 鑄造壓鑄模具廠家批發價 2025-04-23

- 浙江壓鑄模具價格 2025-04-23

- 北侖區高壓鑄模具廠家供應 2025-04-23

- 本地壓鑄模具加工 2025-04-23

- 浙江定制壓鑄模具多少天 2025-04-17

- 浙江鋁壓鑄模具工藝 2025-04-17

- 濟南三葉氣冷羅茨真空泵定制 2025-05-09

- 南通威力涂布機加盟報價 2025-05-09

- 浙江高速五軸加工中心哪家好 2025-05-09

- 徐州柔性打磨答疑解惑 2025-05-09

- 超聲波動力電池軟連接焊接機廠家直銷 2025-05-09

- 墊圈微孔加工視頻 2025-05-09

- 無錫家具木材烘干窯窯 2025-05-09

- 河南磷化酸洗鈍化設備廠家 2025-05-09

- 上海降溫負壓風機 2025-05-09

- 安徽校車無痕輥軋蒙皮 2025-05-09