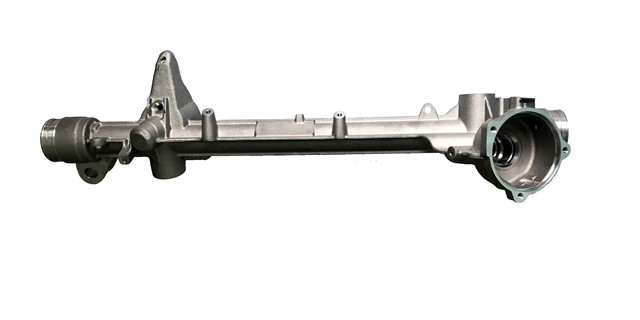

山東汽車(chē)轉(zhuǎn)向器殼體零件

使固溶體自高溫狀態(tài)保存下來(lái)的過(guò)飽和度也越高,從而使鑄件獲得高的力學(xué)性能,但同時(shí)所形成的內(nèi)應(yīng)力也越大,使鑄件變形的可能性也越大。冷卻速度可以通過(guò)選用具有不同的熱容量、導(dǎo)熱性、蒸發(fā)潛熱和粘滯性的冷卻介質(zhì)來(lái)改變,為了得到特別小的內(nèi)應(yīng)力,鑄件可以在熱介質(zhì)(沸水、熱油或熔鹽)中冷卻。3、固溶處理溫度溫度越高,那么強(qiáng)化元素溶解速度越快,強(qiáng)化效果越好。一般加熱溫度的上限低于合金開(kāi)始過(guò)燒溫度,而加熱溫度的下限應(yīng)使強(qiáng)化組元盡可能多地溶入固溶體中。為了獲得特別大的固溶強(qiáng)化效果,而又不便合金過(guò)燒,有時(shí)采用分級(jí)加熱的辦法,即在低熔點(diǎn)共晶溫度下保溫,使組元擴(kuò)散溶解后,低熔點(diǎn)共晶不存在。再升到更高的溫度進(jìn)行保溫和淬火。固溶處理時(shí),還應(yīng)當(dāng)注意加熱的升溫速度不宜過(guò)快,以免鋁合金鑄件發(fā)生變形和局部聚集的低熔點(diǎn)組織熔化而產(chǎn)生過(guò)燒。固溶熱處理的悴火轉(zhuǎn)移時(shí)間應(yīng)盡可能地短,一般應(yīng)不大于15s,以免合金元素的擴(kuò)散析出而降低合金的性能。鋁合金壓鑄件在工廠加工時(shí)一定要進(jìn)行熱處理,在熱處理時(shí)也有很多的注意事項(xiàng)。首先是要將它的加熱溫度控制的恰到好處,其次就是要保證它的保溫時(shí)長(zhǎng),不能讓它冷卻的太快。在賽車(chē)領(lǐng)域,對(duì)轉(zhuǎn)向精確度的要求極高。山東汽車(chē)轉(zhuǎn)向器殼體零件

在壓鑄模具的生產(chǎn)壓鑄零件過(guò)程中,經(jīng)常出現(xiàn)不同形式的模具失效,這是壓鑄模具在生產(chǎn)過(guò)程中不可避免的過(guò)程。那么常見(jiàn)的壓鑄生產(chǎn)中遇到的問(wèn)題有哪些?一、澆注系統(tǒng)、排溢系統(tǒng):1、對(duì)于壓鑄模具橫澆道的要求①冷臥式模具橫澆道的入口處一般應(yīng)位于壓室上部?jī)?nèi)徑2/3以上部位,以免壓室中金屬液在重力作用下過(guò)早進(jìn)入橫澆道,提前開(kāi)始凝固。②橫澆道的截面積從直澆道起至內(nèi)澆口應(yīng)逐漸減小,為出現(xiàn)截面擴(kuò)大,則金屬液流經(jīng)時(shí)會(huì)出現(xiàn)負(fù)壓,易吸入分型面上的氣體,增加金屬液流動(dòng)中的渦流裹氣。一般出口處截面比進(jìn)口處小10-30%。③橫澆道應(yīng)有一定的長(zhǎng)度和深度。保持一定長(zhǎng)度的目的是起穩(wěn)流和導(dǎo)向的作用。若深度不夠,則金屬液降溫快,深度過(guò)深,則因冷凝過(guò)慢,既影響生產(chǎn)率又增加回爐料用量。④橫澆道的截面積應(yīng)大于內(nèi)澆口的截面積,以保證金屬液入型的速度。主橫澆道的截面積應(yīng)大于各分支橫澆道的截面積。⑤橫澆道的底部?jī)蓚?cè)應(yīng)做成圓角,以免出現(xiàn)早期裂紋,二側(cè)面可做出5°左右的斜度。橫澆道部位的表面粗糙度≤μm2、對(duì)于冷室臥式壓鑄機(jī)上模具直澆道的要求:①壓室內(nèi)徑尺寸應(yīng)根據(jù)所需的比壓與壓室充滿度來(lái)選定,同時(shí),澆口套的內(nèi)徑偏差應(yīng)比壓室內(nèi)徑的偏差適當(dāng)放大幾絲。浙江汽車(chē)渦輪蝸桿轉(zhuǎn)向器多少錢(qián)工作穩(wěn)定:液壓系統(tǒng)一旦建立起工作壓力,就能夠穩(wěn)定地提供助力。

在鋁壓鑄模具的使用過(guò)程中,為了讓鋁壓鑄模具更好的使用,我們需要使用一些方法來(lái)提高鋁壓鑄模具的平面度,那么都會(huì)使用什么方法?1.加工過(guò)程中,應(yīng)防止模具工作零件表面留有刀痕、夾層、裂紋、撞擊傷痕等宏觀缺陷,這些缺陷的存在會(huì)引起應(yīng)力集中,成為斷裂的根源,造成模具早期失效;2.模具工作零件加工過(guò)程中,必須防止磨削燒傷零件表面現(xiàn)象,應(yīng)嚴(yán)格控制磨削工藝條件和工藝方法(如砂輪硬度、粒度、冷卻液、進(jìn)給量等參數(shù));3.采用磨削、研磨和拋光等精加工和精細(xì)加工,獲得較小的表面粗糙度值,提高模具使用壽命。壓鑄模具在應(yīng)用的過(guò)程中,它是會(huì)出現(xiàn)一些問(wèn)題的,所以我們小心使用壓鑄模具,那么壓鑄模具的注意事項(xiàng)是什么呢?下面一起來(lái)看看吧。1.原材料的質(zhì)量(純凈度);2.熔化時(shí)的精煉除氣除渣;3.壓鑄時(shí)速度、壓力的調(diào)整(特別是皮下氣孔等缺陷);4.拋光時(shí)摩擦的壓力和溫度不要太高。定期修模和改模,大的改模需要加線切割和焊接等,模具燒焊后,對(duì)生產(chǎn)有嚴(yán)重影響;材料因素方面,好的進(jìn)口模具鋼在模具壽命上有很大優(yōu)勢(shì),主要體現(xiàn)在模具鋼是硬的,模具鋼不易變形;熱處理工藝、回火是決定模具強(qiáng)度和韌性的關(guān)鍵,同時(shí)也消除了殘余應(yīng)力。模具安裝在機(jī)器上后。

對(duì)壓鑄模成型零件的表面產(chǎn)生激烈的沖擊和沖刷,造成型腔表面的機(jī)械沖蝕,高溫使壓鑄模硬度下降,導(dǎo)致型腔軟化,產(chǎn)生塑性變形和早期磨損。在填充過(guò)程中,熔液產(chǎn)生湍流導(dǎo)致的空蝕效應(yīng)或熔液中的微小顆粒產(chǎn)生的沖刷,高溫金屬液中雜質(zhì)和熔渣對(duì)模腔表面產(chǎn)生復(fù)雜的化學(xué)變化,產(chǎn)生化學(xué)腐蝕,熔融金屬液逸出氣泡使型腔發(fā)生氣蝕,這種機(jī)械和化學(xué)磨損綜合作用的結(jié)果都在加速表面的腐蝕和裂紋的生成。提高模具材料的高溫強(qiáng)度和化學(xué)穩(wěn)定性有利于增強(qiáng)材料的抗侵蝕能力。2、影響熱疲勞的因素壓鑄時(shí)速度很高,壓力很大,模具表面受到很強(qiáng)的沖擊負(fù)載,模具表面接觸高溫熔體,其溫度上限8700C,在這樣高溫急熱下,模具表面產(chǎn)生壓縮熱應(yīng)力。每次壓鑄前在模具內(nèi)噴潤(rùn)滑劑進(jìn)行急冷,模具表面產(chǎn)生拉應(yīng)力,這種交變熱應(yīng)力在超過(guò)模面的屈服強(qiáng)度時(shí)在表面產(chǎn)生熱疲勞微裂紋,急劇擴(kuò)散,向心部擴(kuò)散形成龜裂。將引起鑄件拉傷及粘模,嚴(yán)重的造成模具早期開(kāi)裂。:壓鑄在急熱急冷的壓鑄環(huán)境下工作,對(duì)壓鑄模材料有以下要求:(1)抗熱疲勞和抗熱沖擊性能好,不易產(chǎn)生裂紋。(2)韌性和延展性好,改善模具尖角和凸出部分的抗沖撞擊能力。(3)良好的熱硬性、熱強(qiáng)性,淬透性,耐磨性和高溫抗氧性。(4)熱處理變形小。提高車(chē)輛操控穩(wěn)定性:轉(zhuǎn)向器的合理設(shè)計(jì)和性能可以提高車(chē)輛的操控穩(wěn)定性。

設(shè)計(jì)靈活性:鋅合金壓鑄模具能夠適應(yīng)復(fù)雜多變的產(chǎn)品設(shè)計(jì)需求,從簡(jiǎn)單的幾何形狀到復(fù)雜的內(nèi)部結(jié)構(gòu),都能輕松應(yīng)對(duì)。環(huán)保與可持續(xù)性:鋅合金材料可回收再利用,降低了環(huán)境污染,符合綠色制造的發(fā)展趨勢(shì)。三、鋅合金壓鑄模具的行業(yè)應(yīng)用實(shí)例鋅合金壓鑄模具在多個(gè)行業(yè)中發(fā)揮著至關(guān)重要的作用,包括但不限于:汽車(chē)制造業(yè):用于制造發(fā)動(dòng)機(jī)部件、底盤(pán)零件、內(nèi)飾件等,提高車(chē)輛的安全性和舒適性。電子消費(fèi)品:用于制造手機(jī)外殼、平板電腦邊框、智能家居設(shè)備等,提升產(chǎn)品的美觀度和耐用性。醫(yī)療器械:用于制造手術(shù)器械、醫(yī)療設(shè)備外殼等,確保醫(yī)療產(chǎn)品的精確度和安全性。航空航天:用于制造飛機(jī)零部件、衛(wèi)星組件等,滿足航空航天領(lǐng)域?qū)p量化、強(qiáng)度高材料的需求。四、鋅合金壓鑄模具的未來(lái)發(fā)展趨勢(shì)隨著智能制造和工業(yè),鋅合金壓鑄模具行業(yè)正迎來(lái)新的發(fā)展機(jī)遇。未來(lái),鋅合金壓鑄模具將更加注重技術(shù)創(chuàng)新和智能化發(fā)展,如采用數(shù)字化設(shè)計(jì)、智能監(jiān)測(cè)、自動(dòng)化生產(chǎn)等技術(shù)手段,提高模具的制造精度和生產(chǎn)效率,降低生產(chǎn)成本,提升企業(yè)的競(jìng)爭(zhēng)力。同時(shí),隨著環(huán)保意識(shí)的增強(qiáng),鋅合金壓鑄模具將更加注重材料的可回收性和生產(chǎn)過(guò)程的環(huán)境友好性,推動(dòng)綠色制造的發(fā)展。綜上所述。 傳動(dòng)比較平穩(wěn):在轉(zhuǎn)向過(guò)程中,鋼球的循環(huán)滾動(dòng)使得力的傳遞比較均勻、平穩(wěn)。江蘇恩斯克轉(zhuǎn)向器設(shè)計(jì)

轉(zhuǎn)向器具有廣的適用范圍,可以應(yīng)用于各種不同類(lèi)型的機(jī)械系統(tǒng)中。山東汽車(chē)轉(zhuǎn)向器殼體零件

試模過(guò)程中,應(yīng)逐步調(diào)整工藝參數(shù),避免同時(shí)變更多個(gè)參數(shù),以便準(zhǔn)確判斷各參數(shù)對(duì)鑄件質(zhì)量的影響。2.調(diào)試與檢查:調(diào)試過(guò)程中,壓力應(yīng)逐步增加,避免一次性增加過(guò)多導(dǎo)致粘模或參數(shù)過(guò)高。模具工作一定時(shí)間后,應(yīng)及時(shí)進(jìn)行檢修,檢查模具各部位是否磨損或損壞,并進(jìn)行必要的維護(hù)和保養(yǎng)。同時(shí),要定期更換易損件,如頂桿、復(fù)位桿等,以保證壓鑄件質(zhì)量。使用中的注意事項(xiàng):1.清理模具表面:每模壓鑄前,必須盡量清理干凈模具表面殘留的披鋒、雜物等,以防止損壞模具并造成鑄件缺陷。清理時(shí),應(yīng)使用木質(zhì)或鋼棒等工具,嚴(yán)禁使用鋼材質(zhì)的工具敲打模具,以免損壞模具表面。2.控制合金溫度:合金溫度的選擇對(duì)鑄件質(zhì)量有重要影響。在工藝條件允許的情況下,應(yīng)盡量選用較低的合金溫度,以減少鑄件中的收縮孔和裂紋,并延長(zhǎng)模具壽命。同時(shí),要控制好模具的工作溫度,避免溫度過(guò)高或過(guò)低導(dǎo)致鑄件成型不良或粘模等問(wèn)題。3.潤(rùn)滑與冷卻:使用過(guò)程中,要定期對(duì)各活動(dòng)部位進(jìn)行潤(rùn)滑,以減少摩擦和磨損。同時(shí),要根據(jù)不同位置設(shè)置合理的冷卻水流量,以調(diào)整整體溫度一致,防止模具因局部過(guò)熱而損壞。潤(rùn)滑劑的選擇也很重要,應(yīng)滿足不使壓鑄件粘附、不腐蝕模具型面、不產(chǎn)生**氣體等要求。山東汽車(chē)轉(zhuǎn)向器殼體零件

- 無(wú)錫汽車(chē)轉(zhuǎn)向器殼體零件 2025-02-08

- 日照機(jī)械轉(zhuǎn)向器 2025-02-08

- 揚(yáng)州汽車(chē)常用轉(zhuǎn)向器類(lèi)型 2025-02-08

- 蘇州汽車(chē)轉(zhuǎn)向器傳感器 2025-02-07

- 威海齒條轉(zhuǎn)向器廠家 2025-02-07

- 蘇州國(guó)內(nèi)汽車(chē)轉(zhuǎn)向器鑄鋁殼體 2025-02-07

- 山東機(jī)械轉(zhuǎn)向器 2025-02-07

- 杭州國(guó)內(nèi)汽車(chē)轉(zhuǎn)向器傳感器 2025-02-07

- 龍巖殼體轉(zhuǎn)向器鑄鋁殼體 2025-02-07

- 四川汽車(chē)渦輪蝸桿轉(zhuǎn)向器生產(chǎn)廠 2025-02-06

- 上海聚合物鋰電池生產(chǎn)線現(xiàn)貨 2025-02-08

- 重慶鋼絲繩打盤(pán)機(jī)使用方法 2025-02-08

- 蘇州制動(dòng)器型號(hào) 2025-02-08

- 山西儲(chǔ)能電源主控板測(cè)試系統(tǒng) 2025-02-08

- 天津1到3層家用電梯尺寸表 2025-02-08

- 云南機(jī)械用鋼鑄件定制 2025-02-08

- 江蘇同步缸 2025-02-08

- 天津水泥基灌漿料一噸多少錢(qián) 2025-02-08

- 山東耐高溫干式接頭接頭廠家 2025-02-08

- 全國(guó)維修冷庫(kù)機(jī)價(jià)目 2025-02-08