上海超臨界MPP發泡廠家優惠

5.環保可回收的可持續性優勢

MPP采用物理發泡技術,生產過程無有毒物質釋放,且材料可完全回收再利用。航空業對環保材料的需求日益迫切,例如用于客艙內飾件時,不僅符合國際航空碳排放標準,還能降低廢棄部件的處理成本。

總結

MPP材料在航空領域的優勢源于其多維度性能的協同效應:輕量化與強度的平衡解決了結構減重難題,隔熱隔音特性滿足艙內環境控制需求,低介電性能適配精密電子設備防護,耐腐蝕和可回收特性則符合航空業可持續發展的戰略方向。基于現有工業場景(如新能源汽車電池隔熱、5G基站防護)的技術延伸,MPP材料在航空領域的應用潛力已具備充分的技術合理性 聚丙烯微孔發泡材料的超臨界工藝有著鮮明的特點。上海超臨界MPP發泡廠家優惠

三、光伏與風電領域創新

3.1光伏支架輕量化

在分布式光伏電站中,MPP材料可用于制造輕量化支架,降低安裝難度和成本。其耐候性和抗紫外線能力,能夠適應戶外長期使用需求。

3.2風電葉片防護層

MPP材料的高強度和抗疲勞特性,可用于風電葉片表面防護層,抵御風沙侵蝕和雨水沖擊,延長葉片使用壽命,降低維護成本。

3.3漂浮式光伏平臺

在海上漂浮式光伏電站中,MPP材料的耐海水腐蝕和低吸水特性,可用于浮體材料的制造,提供穩定的浮力支撐和長期耐久性。 德陽緩沖隔熱MPP發泡工廠醫療器械包裝進化論:超臨界PP發泡材料。

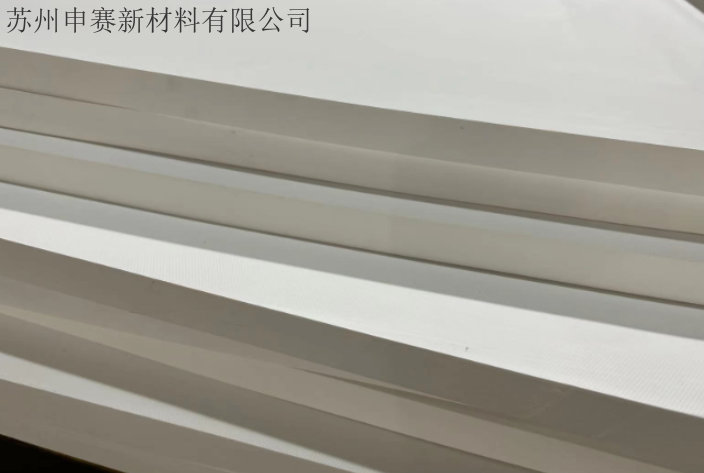

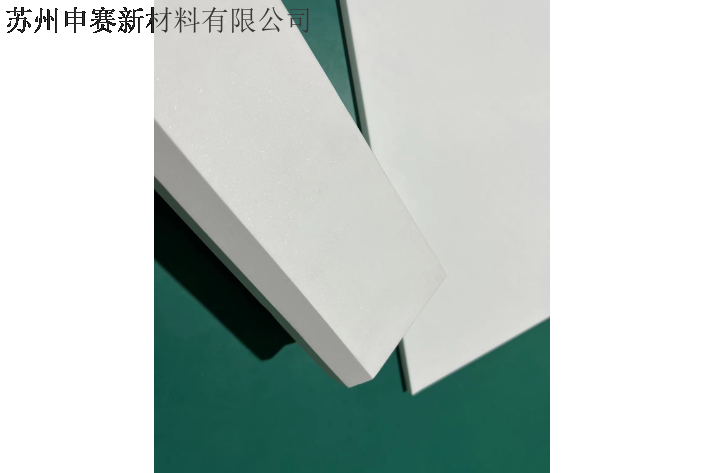

蘇州申賽新材料有限公司基于超臨界CO?物理發泡技術制備的微孔聚丙烯(MPP)材料,以全流程綠色環保為核芯理念,從原料選擇到生產工藝均實現環境友好型革新。該技術摒棄傳統化學發泡劑,通過精確調控超臨界二氧化碳在高溫高壓下的溶解擴散過程,使氣體在聚丙烯基體內形成均勻的微米級閉孔結構。整個生產過程未引入任何交聯劑、增塑劑等化學助劑,發泡完成后CO?直接氣化逸出,確保材料體系純凈無殘留,從根本上規避了化學物質遷移帶來的環境風險。

在環保合規性方面,MPP材料的生產工藝嚴格遵循國際REACH法規對化學物質的全生命周期管理要求,其成分清單完全符合歐盟RoHS指令對電子電氣設備中有害物質的限量標準。由于超臨界物理發泡技術無需高溫裂解或化學降解處理,生產過程中未產生揮發性有機物(VOC)及有毒副產物,廢水廢氣排放量顯著低于傳統工藝,完美契合全球碳中和背景下的清潔生產趨勢。

四、新能源汽車技術升級

4.1車身結構輕量化

MPP材料有望在新能源汽車車身結構中替代部分金屬部件,如車門內板、座椅骨架等,進一步降低整車重量,提升續航里程。

4.2智能底盤組件

隨著線控底盤技術的發展,MPP材料可用于制造輕量化底盤護板或傳感器支架,提供高精度支撐的同時降低車輛能耗。

4.3電池車身一體化

(CTB/CTC)在電池車身一體化技術中,MPP材料可作為電池與車身之間的連接層,提供緩沖、隔熱和密封的多重功能,提升整車安全性與能量密度。 MPP材料在固態電池封裝中的具體應用。

MPP發泡材料憑借其獨特的微米級閉孔結構,在新能源汽車輕量化領域展現出巨大優勢。這種材料的蜂窩狀微孔體系通過超臨界物理發泡技術實現,利用超臨界流體在高壓環境下溶解于聚丙烯基材,隨后通過快速降壓形成均勻致密的閉孔結構。這種工藝不僅實現了材料密度的突破性降低,更賦予其優異的比強度——在相同重量下,其承載能力可媲美傳統金屬材料,同時實現超過50%的減重效果。

在新能源汽車核芯部件應用中,該材料表現出多維度性能優勢。作為電池包支架材料時,其閉孔結構可有效吸收電池組在車輛行駛中的振動能量,降低電芯間機械磨損風險;同時兼具熱管理功能,通過阻斷電芯間熱量傳導防止熱失控擴散,在極端工況下維持電池系統穩定性。對于車身結構件,該材料既能滿足A柱、防撞梁等關鍵部位的力學強度要求,又通過輕量化設計減少慣性沖擊力,提升車輛碰撞安全性能。 與其他發泡材料相比,超臨界物理發泡 MPP 發泡材料的吸能特性如何?四平物理MPP發泡廠家優惠

聚丙烯MPP發泡材料的綠色環保優勢。上海超臨界MPP發泡廠家優惠

在碳中和實踐中,MPP材料展現出多維度的環境效益。其輕質化特性可使汽車零部件減重30%-50%,有效降低運輸能耗;微孔結構賦予的優異保溫性能,在冷鏈物流領域可減少制冷系統能耗達20%以上;超臨界發泡工藝較傳統方法節能約40%,且生產過程中CO?可循環利用。全產業鏈的碳足跡評估顯示,該材料從制備到回收各環節的碳排放量較傳統發泡材料降低60%以上。

隨著全球環保法規體系日趨嚴格,該技術平臺已衍生出可降解改性方向。通過分子結構設計引入生物基組分,在保持微孔結構優勢的同時,使材料在特定環境下降解率提升至80%以上。這種環境友好型解決方案正在拓展至醫療器械、食品包裝等對材料生物相容性要求極高的領域,推動綠色制造體系向更深層次發展。 上海超臨界MPP發泡廠家優惠

- 四平環保MPP發泡工廠 2025-03-23

- 陜西動力電池MPP發泡 2025-03-23

- 襄陽微孔MPP發泡附近供應 2025-03-23

- 上海緩沖隔熱TPU機械設備 2025-03-23

- 德陽超臨界MPP發泡產品 2025-03-23

- 山東物理TPU用途 2025-03-23

- 安徽儲能電池MPP發泡板材生產 2025-03-23

- 洛陽微孔MPP發泡加工 2025-03-23

- 動力電池熱塑性聚氨酯彈性體片材導熱系數 2025-03-23

- 武漢新能源MPP發泡加工 2025-03-23

- eps托盤設計 2025-03-23

- 宿遷抗污疏水母粒批量定制 2025-03-23

- 嘉興耐油磨液壓油封供應商 2025-03-23

- 山西附近GRS數據線 2025-03-23

- 揭陽擠吹吹塑制品廠家 2025-03-23

- 聚合物樹脂VA1803低溫高韌性1803ExxelorVA1840聚合物樹脂 2025-03-23

- 深圳PVC板材質量檢測方法 2025-03-23

- 重慶方管推車生產廠家 2025-03-23

- 潮州復雜結構SMC模壓制品定制加工服務 2025-03-23

- 陜西出口氯丁橡膠板批發廠家 2025-03-23