吉林高溫氧化鋁球哪家好

球磨法是制備超細氧化鋁粉體常見的物理方法之一。其原理是利用球磨機的轉動或振動,使原料被磨料撞擊、球磨和攪拌,從而將大粒徑的粉體細化為超細粉體5.優點:操作簡單,無需復雜的化學反應和特殊的設備,成本低廉,且產量高,適合大規模生產5.缺點:制得的球形粉體顆粒的表面相對粗糙,導致比表面積增大,粉體活性增強,容易出現顆粒間團聚現象,這對于需要高質量球形粉體顆粒的應用場景來說是不利的,例如在一些對粉體球形度、分散性要求極高的催化劑載體等領域,球磨法制備的氧化鋁球可能無法滿足要求5.用心服務,我們的氧化鋁球讓您無憂。吉林高溫氧化鋁球哪家好

高純度氧化鋁球(純度大于 99%)在催化劑載體應用中具有明顯優勢。首先,高純度意味著雜質含量低,能夠為催化劑活性組分提供一個相對純凈的分散環境。例如,在石油化工領域的加氫反應中,高純度氧化鋁球作為載體可以使貴金屬催化劑(如鉑、鈀)均勻地分散在其表面,減少因雜質干擾而導致的活性組分團聚現象。這有助于增加催化劑的活性表面積,從而提高反應效率。而且,高純度氧化鋁球具有較好的熱穩定性,在高溫反應環境下(如 600 - 800℃)能夠保持其晶體結構穩定,避免因載體結構變化而影響催化劑性能。

提高氧化鋁球純度的首要環節是精心挑選原料。在眾多鋁源材料中,應優先選用高純度的鋁鹽或鋁化合物,如純度高達99.9%以上的硝酸鋁或氫氧化鋁。這些高質量的原料本身雜質含量低,為后續制備高純度氧化鋁球奠定了基礎。在原料預處理方面,需要對原料進行凈化處理。以氫氧化鋁為例,如果其中含有少量的鐵、硅等雜質,可以采用酸浸或堿浸的方法進行去除。酸浸時,選擇合適的酸(如鹽酸),使雜質金屬離子(如鐵離子)溶解到酸溶液中,而氫氧化鋁在一定條件下不反應或反應程度較小。反應后通過過濾、洗滌等操作,將雜質去除。對于堿浸,例如采用氫氧化鈉溶液處理,能有效去除一些酸性氧化物雜質。此外,對原料進行高溫焙燒預處理也很重要,通過高溫焙燒可以使原料中的有機物等雜質揮發,同時還能使原料的晶型發生有利于后續反應的轉變。例如,將氫氧化鋁在適當溫度(如400-600℃)下焙燒,可使其轉變為具有更好反應活性的γ-氧化鋁,并且在這個過程中,部分揮發性雜質也會被去除,從而提高原料的純度。

干燥過程也需要精細操作,避免引入新的雜質。在干燥氧化鋁球前驅體時,比較好采用真空干燥或低溫干燥的方式。真空干燥可以在較低的溫度下快速去除水分,減少因高溫可能導致的雜質混入。例如,在真空度為、溫度為60-80℃的條件下干燥,能夠有效保持產物的純度。低溫干燥(如40-60℃)雖然干燥時間可能較長,但可以避免一些有機物雜質在高溫下分解并混入產物中。在煅燒過程中,要控制好煅燒溫度和氣氛。適當的煅燒溫度可以使氧化鋁球的晶型轉變更加完全,同時避免雜質的燒結和混入。例如,在制備α-氧化鋁球時,煅燒溫度控制在1200-1300℃較為合適。此外,在煅燒過程中可以采用惰性氣氛(如氮氣或氬氣),這樣可以防止空氣中的氧氣、二氧化碳等氣體與氧化鋁球發生反應而引入新的雜質。 用心做好每一粒產品讓客戶滿意而歸。

高純度氧化鋁球通常具有較高的機械強度,在耐火材料中能夠承受較大的機械壓力和沖擊力。在如水泥回轉窯等設備中,耐火材料需要承受物料的沖擊、磨損以及自身的重力等多種機械力作用。高純度氧化鋁球由于其純凈的晶體結構和良好的燒結性能,內部晶粒結合緊密,使得其抗壓強度、抗折強度等機械性能指標較為優異。而低純度氧化鋁球因雜質的影響,在燒結過程中可能會形成不均勻的晶粒結構,雜質與氧化鋁基體之間的結合力較弱。這導致其機械強度降低,例如,低純度氧化鋁球的抗壓強度可能為高純度氧化鋁球的 60% - 70%,在承受機械力時更容易出現破損、剝落等現象,進而影響耐火材料的整體結構穩定性和使用壽命。

精益求精的產品質量是我們的不懈追求。吉林高溫氧化鋁球哪家好

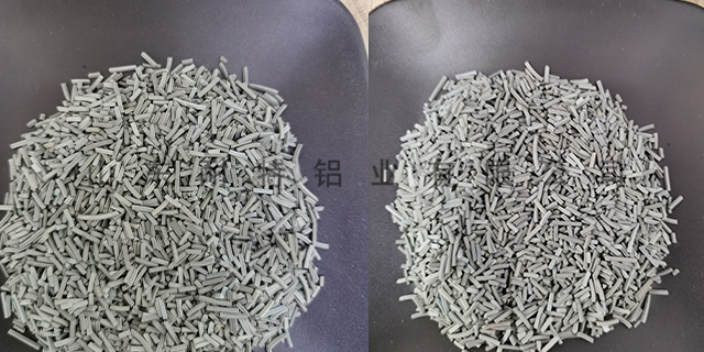

氧化鋁球的粒徑對其機械性能有著明顯影響。一般來說,較大粒徑的氧化鋁球往往具有更高的抗壓強度。這是因為大粒徑的顆粒在燒結過程中形成的晶體結構更為完整和致密,晶界相對較少,外力作用時能夠更有效地分散應力。例如,粒徑在 10 毫米以上的大粒徑氧化鋁球,其抗壓強度可達到 200 兆帕以上,能夠承受較大的壓力而不易破碎,適用于一些對材料強度要求較高的場景,如在高壓反應器中的支撐材料等。相反,小粒徑的氧化鋁球由于比表面積較大,晶界較多,在受到壓力時容易在晶界處產生應力集中,導致其抗壓強度相對較低,通常在幾十兆帕到一百多兆帕之間,但小粒徑氧化鋁球的韌性可能相對較好,在一些需要一定柔韌性和抗沖擊性的場合有其獨特優勢。

- 貴州氫氧化鋁批發 2025-02-21

- 甘肅活性氧化鋁球廠家 2025-02-21

- 甘肅高溫a氧化鋁微粉采購 2025-02-20

- 山西高溫氧化鋁球哪家好 2025-02-20

- 安微高溫氧化鋁微粉供應商 2025-02-20

- 山東活性氧化鋁球生產廠家 2025-02-20

- 山西氧化鋁微粉供應商 2025-02-20

- 山西氧化鋁微粉 2025-02-19

- 河南高溫a氧化鋁微粉廠 2025-02-19

- 河北氧化鋁載體供應商 2025-02-19

- 天津海岸設施防腐涂料 2025-02-21

- 上海涂料供應 2025-02-21

- 廣東深圳華南城NP-10是什么化學物質 2025-02-21

- 耐高溫寬固膠粘劑推薦 2025-02-21

- 安徽異氰酸酯萬華HT-100廠家現貨 2025-02-21

- 貴州氫氧化鋁批發 2025-02-21

- 四川燃油管FKM生產 2025-02-21

- 長治玻纖PPS材料 2025-02-21

- 貴州TK-500拉絲劑廠家直銷 2025-02-21

- 工業級6-叔丁基-3-甲基苯酚 2025-02-21