東莞外圓磨床源頭工廠

內圓磨床和外圓磨床應用范圍也是有區別的,內圓磨床常用于制造汽車、飛機、火箭、高速列車等工業設備中的零件,其磨削范圍包括多種形狀的內孔。而外圓磨床則普遍應用于汽車發動機、航空航天等行業的精密機械加工,同時也適用于零配件的維修加工等領域。內圓磨床和外圓磨床在加工對象、工作方式、結構特點和應用范圍上均存在明顯的不同。選擇哪種磨床取決于具體的加工需求和工件特性。在實際應用中,用戶應根據具體情況選擇合適的磨床類型以確保加工質量和效率。磨床在制造業中發揮著重要作用,推動了行業的發展。東莞外圓磨床源頭工廠

CNC內圓磨床,即計算機數控內圓磨床,是在NC內圓磨床的基礎上發展起來的,其優勢主要體現在以下幾個方面:1、更高的精度和穩定性:CNC內圓磨床采用計算機進行數控,能夠實現更精確的砂輪控制和更穩定的磨削過程,從而進一步提高加工精度和穩定性。2、更強大的功能:CNC內圓磨床可以通過編程實現更復雜的磨削軌跡和加工過程,滿足更多種類的內圓面加工需求。3、更高的自動化程度:CNC內圓磨床可以實現全自動化加工,減少人工干預,進一步提高生產效率。4、更好的適應性:CNC內圓磨床可以適應不同材料和硬度的內圓面加工,具有更強的適應性。珠海鍵和磨床直銷借助磨床技術,我們成功提高了產品的加工精度和表面質量。

隨著制造業的快速發展,高精度、高效率的磨削加工技術日益受到重視。內圓磨床作為磨削加工中的重要設備,普遍應用于各種圓柱形、圓錐形或其他內孔表面的加工。其中,NC內圓磨床和CNC內圓磨床因其加工精度高、操作靈活而備受歡迎。本文將詳細探討這兩種內圓磨床的工作原理及研磨方法。2、研磨方法;(4)磨削過程:將工件裝夾在工件主軸上,啟動數控系統,按照預設的程序進行磨削。在磨削過程中,要密切關注工件表面質量和尺寸變化,及時調整磨削參數。(5)磨削結束與檢測:磨削結束后,關閉數控系統和機床電源,卸下工件進行檢測。檢測內容包括尺寸精度、表面粗糙度和形狀精度等。CNC內圓磨床的工作原理及研磨方法;1、工作原理;CNC內圓磨床,即計算機數控內圓磨床,是通過計算機編程控制的數控系統來實現對工件內孔表面的磨削加工。CNC系統具有更高的編程靈活性和加工精度,可以實現復雜的磨削軌跡和加工要求。CNC內圓磨床的工作原理與NC內圓磨床類似,都是通過數控系統控制砂輪和工件的運動來實現磨削過程。

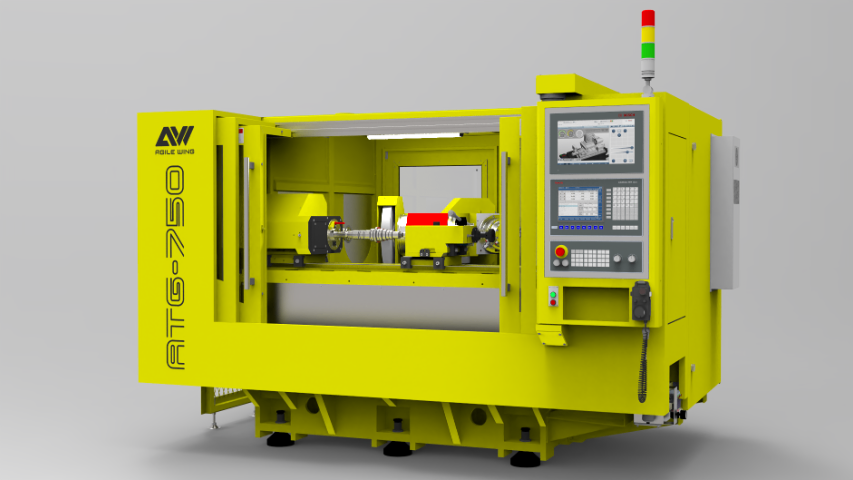

直進式CNC外圓磨床與斜進式CNC外圓磨床的區別主要體現在結構、磨削工件、研磨方式以及功能等方面,以下是對這些區別的詳細分析:3、研磨方式差異:斜進式外圓磨床具有多種研磨方式,如斜進研磨、斜面成型研磨、斜進研磨圓角等。而直進式外圓磨床則包括直進研磨、橫進研磨、端面研磨等多種研磨方式。這些不同的研磨方式使得兩者在加工過程中具有不同的靈活性和適應性。4、功能差異:直進式外圓磨床具有結構緊湊、操作簡單、易安裝和維護等特點。此外,它還配備了主動測量裝置,實現了磨削加工的全閉環控制,并可以加裝機械手或機器人單元,實現無人值守和連線加工。而斜進式外圓磨床雖然加工精度較高,但由于其進給速度較慢,因此在加工效率上可能稍遜于直進式。這款磨床采用先進的冷卻系統,有效降低了加工溫度。

在高度發達的現代工業體系中,精密制造已成為推動產業升級的關鍵力量。磨床是一種利用磨具對工件表面進行磨削加工的機床。它憑借精確的控制系統和穩定的機械結構,能夠實現工件的高精度加工。無論是平面磨削、外圓磨削還是內圓磨削,磨床都能輕松應對,滿足各種復雜的加工需求。磨床的優勢在于其高精度和高效率。通過精確的控制系統,磨床可以實現對工件微米級的加工精度,為高精度零件的制造提供了有力保障。同時,磨床的高效加工能力也為企業節省了大量時間成本,提高了生產效率。借助磨床技術,我們成功提升了產品質量和生產效率。珠海圓筒磨床代理商

這款磨床操作簡單,維護方便,深受用戶喜愛。東莞外圓磨床源頭工廠

數控磨床的精度受到多個因素的影響,這些因素涵蓋了機床的設計、制造、操作以及環境等各個方面。以下是一些主要的影響因素:設備質量與磨損,設備的質量直接決定其初始精度和長期穩定性。如果設備質量不過關,其加工精度很可能從一開始就無法達標。2、數控精密磨床長時間使用后,設備可能會出現磨損或故障,導致加工精度不穩定。例如,主軸、導軌、軸承等部件的磨損,以及電機、傳感器等設備的故障,都可能導致加工精度下降。刀具選擇與使用:刀具的磨損、不合適的選擇或使用不當都可能導致加工精度不穩定。東莞外圓磨床源頭工廠

- 浙江CNC雙方軸磨床源頭工廠 2025-02-26

- CNC直進式外圓磨床報價 2025-02-26

- 佛山NC圓筒磨床生產廠家 2025-02-26

- 浙江立式磨床供應商 2025-02-26

- 江蘇鍵和磨床廠家 2025-02-26

- 江蘇數控磨床價格 2025-02-26

- 惠州圓筒磨床代理商 2025-02-26

- 惠州直進式磨床廠家直銷 2025-02-25

- 廣東CNC斜進式外圓磨床廠家供應 2025-02-25

- 東莞精密磨床代理商 2025-02-25

- 惠州超市承壓水箱哪個好 2025-02-26

- 廣西銷售四向穿梭車24小時服務 2025-02-26

- 湖北附近哪里有砂磨機工作原理 2025-02-26

- 嘉強raytools用于機器人的內置隨動三維切割小輪廓插補子系統 2025-02-26

- 智能生產delta機器人 2025-02-26

- 空氣凈化控制系統設施 2025-02-26

- 貴州實驗型橡膠開煉機操作簡便 2025-02-26

- 小噴氣提花開口哪里有 2025-02-26

- 淮北**導軌磨頭生產廠家 2025-02-26

- 蘇州機床電主軸廠家供應 2025-02-26