甘肅鋁合金閥塊加工

不銹鋼閥塊的未來發展趨勢隨著工業技術的不斷進步和市場需求的不斷變化,不銹鋼閥塊也在不斷發展和創新。以下是未來不銹鋼閥塊可能的發展趨勢:智能化和自動化:隨著物聯網、人工智能等技術的不斷發展,不銹鋼閥塊將向智能化和自動化方向發展。通過集成傳感器、執行器等智能元件,實現遠程監控、自動調節和故障預警等功能,提高系統的運行效率和安全性。材料創新:新型高性能不銹鋼材料的不斷涌現,將推動不銹鋼閥塊在耐腐蝕性、機械性能和耐高溫性等方面的進一步提升。這些新材料將使得不銹鋼閥塊更加適應惡劣的工業環境和更高的應用需求。制造工藝優化:隨著制造技術的不斷進步,不銹鋼閥塊的制造工藝將得到進一步優化和升級。質優的閥塊材料能夠抵抗高壓和腐蝕,延長系統使用壽命。甘肅鋁合金閥塊加工

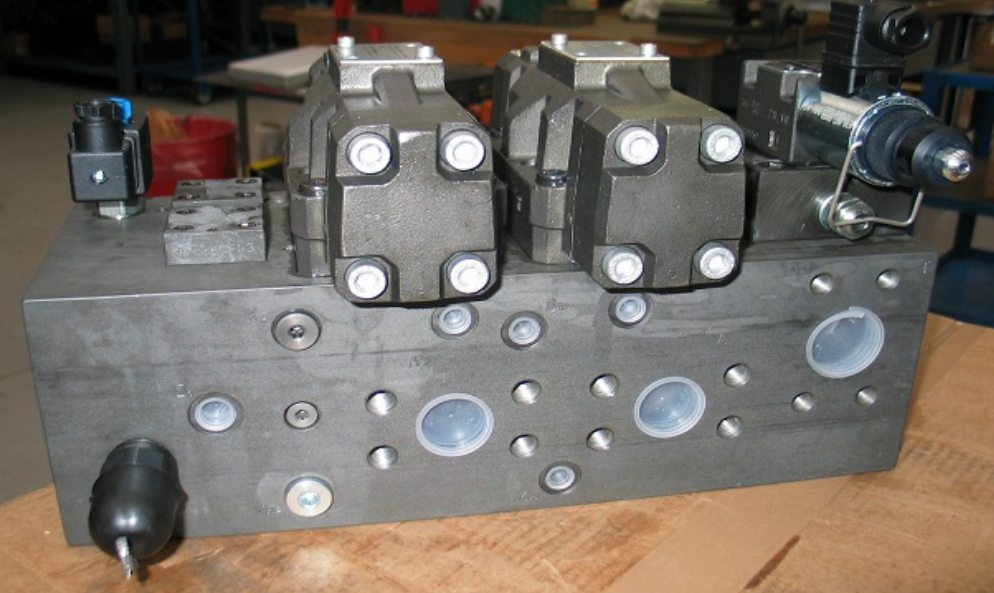

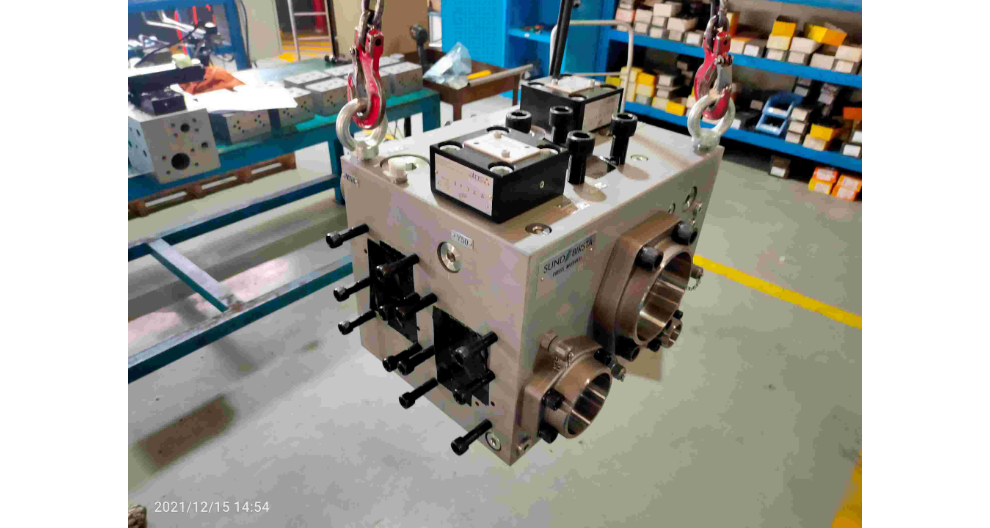

標準閥塊在液壓系統中的應用與重要性引言液壓系統作為一種重要的傳動與控制方式,在各類機械設備中發揮著至關重要的作用。在液壓系統中,閥塊作為控制和調節流體流向、壓力及流量的關鍵元件,其性能與可靠性直接關系到整個系統的運行效率和穩定性。標準閥塊作為閥塊的一種重要形式,憑借其標準化、模塊化、集成化等優勢,在液壓系統設計與制造中得到了廣泛應用。標準閥塊的基本概念標準閥塊是一種根據液壓系統需求,將多個液壓閥(如溢流閥、換向閥、節流閥等)集成在一個緊湊的塊體上的裝置。這些液壓閥通過內部通道相互連接,形成一個完整的液壓控制回路。標準閥塊的設計遵循一定的標準和規范,以確保其互換性和通用性,便于系統設計和維護。標準閥塊通常由強高度、耐腐蝕的材料制成,如鑄鐵、鑄鋼或不銹鋼等。其內部通道經過精密加工,以確保流體流動的順暢性和密封性。此外,標準閥塊還配備有必要的接口和連接件,如油管接頭、法蘭等,以便于與系統中的其他元件進行連接。上海閥塊加工隨著工業自動化的推進,閥塊作為自動化控制元件的地位將愈發重要。

在石油化工生產過程中,涉及到大量的高壓、高溫、強腐蝕性流體的輸送和控制。不銹鋼閥塊廣泛應用于原油開采、煉油、化工原料生產等環節。例如,在石油開采的注水系統中,不銹鋼閥塊用于控制注水的壓力和流量,確保油井的穩定開采;在化工生產中的反應釜控制系統中,閥塊用于精確控制各種原料的進料量和反應產物的排出量,保證化學反應的順利進行。航空航天對設備的可靠性和性能要求極高。不銹鋼閥塊在飛機的液壓系統、燃油系統以及航空發動機的控制系統中發揮著關鍵作用。在液壓系統中,閥塊控制著液壓油的流向和壓力,為飛機的起落架收放、襟翼調整等關鍵動作提供動力支持;在燃油系統中,閥塊精確控制燃油的輸送和分配,確保發動機的穩定運行。其強高度、輕量化和耐腐蝕的特點完全符合航空航天領域的嚴苛要求。

在流體控制系統運行過程中,由于流體的流動摩擦、閥門的節流作用以及執行機構的工作等原因,會產生一定的熱量。如果這些熱量不能及時散發出去,將導致系統油溫升高,進而影響油液的粘度和系統的性能,甚至可能引發設備故障。因此,在集成閥塊設計時,需要進行熱分析,計算系統在不同工況下的發熱量,并采取相應的散熱措施。常見的散熱方式有自然散熱、強制風冷和水冷等。對于發熱量較小的系統,可以通過增加閥塊的表面積,利用自然對流進行散熱;對于發熱量較大的系統,則需要安裝散熱風扇或采用水冷散熱器等強制散熱裝置。在閥塊結構設計中,還可以考慮設置專門的散熱通道,引導熱油流經散熱區域,提高散熱效率。閥塊的不銹鋼材質具有良好的導熱性能,有利于散熱和保持系統溫度穩定。

不銹鋼閥塊通常由閥體、閥芯、閥座、密封件以及各種控制元件組成。閥體作為閥塊的主體結構,采用強高度不銹鋼材料制造,具有良好的抗壓、耐腐蝕性能,能夠承受高壓、高溫以及各種惡劣介質的侵蝕。閥芯是實現流體控制的關鍵部件,其形狀和運動方式根據不同的控制要求而設計,常見的有滑閥式、球閥式和錐閥式等。閥座與閥芯緊密配合,確保閥門關閉時的密封性,防止流體泄漏。密封件則安裝在各個連接部位和運動部件之間,進一步保證閥塊的密封性能。此外,閥塊還配備了各種控制元件,如電磁線圈、液壓活塞等,用于實現對閥門的遠程控制和自動化操作。閥塊作為流體控制系統中的關鍵部件,確保了流體傳輸的準確性和穩定性。北京控制閥塊材料

閥塊的安裝位置對于整個系統的布局和性能有著直接的影響。甘肅鋁合金閥塊加工

針對閥塊的失效問題,可以采取以下應對措施:加強維護和保養:定期對閥塊進行檢查和維護,及時發現并處理潛在問題。例如,清洗閥塊內部的雜質和沉積物,更換磨損嚴重的元件等。選用高質量材料:選擇具有高耐腐蝕性和高耐磨性的材料制造閥塊,以提高閥塊的抗腐蝕和抗磨損能力。優化設計和制造工藝:通過優化閥塊的設計和制造工藝,減少閥塊內部的應力集中和摩擦磨損等問題,提高閥塊的可靠性和使用壽命。加強培訓和操作管理:對操作人員進行培訓和管理,確保他們熟悉閥塊的使用方法和注意事項,避免因操作不當導致的失效問題。甘肅鋁合金閥塊加工

- 山東油路閥塊材料 2025-03-26

- 上海標準閥塊材料 2025-03-26

- 廣東油路閥塊設計 2025-03-26

- 北京節能閥塊 2025-03-26

- 山東閥塊公司 2025-03-26

- 北京液壓閥塊定制 2025-03-26

- 新疆不銹鋼閥塊定制 2025-03-26

- 海南伺服系統閥塊制造 2025-03-26

- 西藏集成閥塊 2025-03-26

- 海南液壓馬達閥塊型號 2025-03-26

- 銷售電磁閥常見問題 2025-04-02

- 山西鋼帶管承插口多少錢 2025-04-02

- 安徽機器人弧焊自動化生產線解決方案 2025-04-02

- 吉林酒店洗衣機哪家好 2025-04-02

- 東莞直銷CNC物聯管理平臺設計 2025-04-02

- 安徽園林綠化工程施工服務 2025-04-02

- 湖北精細拋光廠家 2025-04-02

- 青海精密零件噴淋清洗設備售后 2025-04-02

- 四川高壓成套中置柜盤廠 2025-04-02

- 河北智能便攜式電源定制 2025-04-02