-

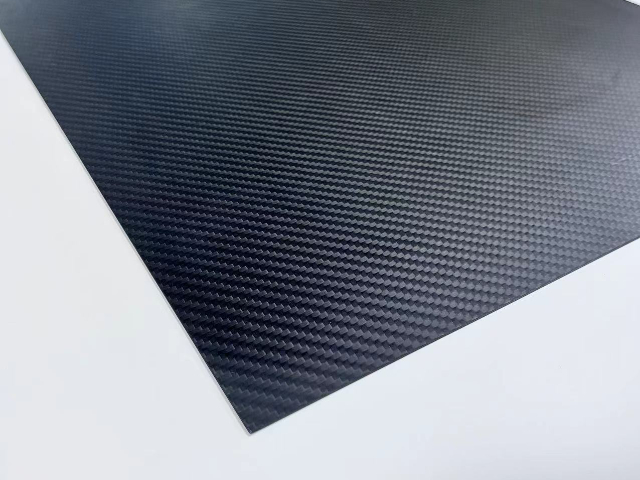

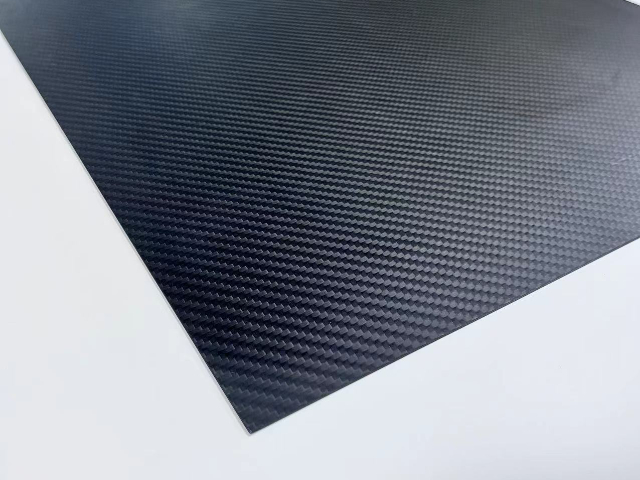

中國香港碳纖維板批發(fā)

中國香港碳纖維板批發(fā)在古籍修復(fù)工作臺面制造中,碳纖維板的特性得到充分發(fā)揮。臺面主體由三層碳纖維板構(gòu)成,中間層采用開孔率 30% 的鏤空設(shè)計以減輕重量,上下表層則采用致密鋪層確保平整度。板間夾設(shè) 0.5mm 厚的柔性緩沖層,材料為天然乳膠與碳纖維短切氈復(fù)合而成。臺面邊緣經(jīng)倒圓角處理,R 角半徑 5mm,并包覆防刮耐磨的 TPU 薄膜。使用時,該臺面能有效吸收外界振動,在古籍掃描作業(yè)中,配合氣動懸浮支撐腳,可將環(huán)境振動傳遞至臺面的振幅衰減 90% 以上,為古籍修復(fù)與數(shù)字化工作提供穩(wěn)定可靠的操作平臺。工業(yè)設(shè)備散熱面板選用碳纖維板,結(jié)合材料特性實現(xiàn)高效散熱與結(jié)構(gòu)支撐。中國香港碳纖維板批發(fā)太陽能光伏支架需要在各種氣候條件下...

-

河南碳纖維板構(gòu)件

河南碳纖維板構(gòu)件船舶甲板需要具備良好的強(qiáng)度、耐腐蝕性和防滑性能,碳纖維板在船舶甲板鋪設(shè)中展現(xiàn)出獨特的優(yōu)勢。在甲板板材的制備過程中,采用真空導(dǎo)入成型工藝。先將碳纖維布鋪設(shè)在模具中,然后在真空環(huán)境下將樹脂導(dǎo)入模具,使樹脂充分浸潤碳纖維布。真空度控制在 - 0.09MPa 以上,樹脂在真空壓力的作用下均勻滲透到碳纖維布的每一個角落,避免出現(xiàn)氣泡和干斑等缺陷。固化后的碳纖維板甲板,密度較低,重量相比傳統(tǒng)的鋼鐵甲板減輕了 50% - 60%,有助于降低船舶的自重,提高船舶的裝載能力和航行速度。在表面處理上,通過噴砂或涂覆防滑涂層的方式,提高甲板的防滑性能。同時,碳纖維板具有優(yōu)異的耐腐蝕性,能夠抵抗海水、鹽霧等惡劣環(huán)境的...

-

云南重量輕碳纖維板

云南重量輕碳纖維板碳纖維板用于制作音響設(shè)備的喇叭盆架,提升音質(zhì)表現(xiàn)。生產(chǎn)喇叭盆架時,先根據(jù)喇叭尺寸和聲學(xué)要求設(shè)計盆架結(jié)構(gòu),將碳纖維預(yù)浸料按照優(yōu)化后的鋪層方案在模具內(nèi)鋪設(shè),在盆架的支撐筋和安裝孔周圍加強(qiáng)鋪層。采用熱壓成型工藝,在 140℃溫度、0.8MPa 壓力下固化 2.5 小時。成型后的盆架經(jīng)過數(shù)控加工,精確銑削出安裝喇叭單元的定位孔和固定槽,尺寸精度達(dá)到 ±0.05mm。與傳統(tǒng)金屬盆架相比,碳纖維板盆架的重量減輕 50%,共振頻率更高,能有效減少盆架自身振動對音質(zhì)的干擾。在聲學(xué)測試中,使用該盆架的音響設(shè)備,聲音更加純凈、清晰,低頻下潛更深,高頻響應(yīng)更順滑,為用戶帶來更好的聽覺享受。汽車發(fā)動機(jī)艙部件采用碳纖維...

-

甘肅碳纖維板進(jìn)貨價

甘肅碳纖維板進(jìn)貨價碳纖維板用于制作運動相機(jī)的防水殼,為拍攝提供可靠防護(hù)。生產(chǎn)防水殼時,先依據(jù)運動相機(jī)的型號與尺寸進(jìn)行精細(xì)設(shè)計,將碳纖維預(yù)浸料按照防水殼的形狀進(jìn)行鋪層,在殼身的邊角與接縫處,增加纖維鋪層厚度,提升防水殼的整體強(qiáng)度與密封性。采用注塑成型工藝,在 190℃溫度、90MPa 壓力下將預(yù)浸料注入模具,保壓時間 40 秒,使防水殼成型。成型后的防水殼需進(jìn)行多道加工工序,對殼身的鏡頭窗口進(jìn)行光學(xué)研磨,使其透光率達(dá) 95% 以上,且表面平整度誤差<0.01mm,確保拍攝畫面清晰無畸變。防水殼的密封膠圈槽采用高精度數(shù)控加工,槽寬誤差控制在 ±0.03mm,確保密封膠圈安裝后緊密貼合。防水殼的按鍵部位采用碳纖維與硅...

-

湖南碳纖維板銷售廠家

湖南碳纖維板銷售廠家碳纖維板的環(huán)保特性體現(xiàn)在全生命周期。生產(chǎn)環(huán)節(jié)采用水溶性樹脂替代溶劑型樹脂,減少揮發(fā)性有機(jī)物排放;邊角料通過物理回收制成短切纖維,用于低荷載部件,提高材料利用率。使用過程中,其長壽命特性減少更換頻率,降低建筑垃圾產(chǎn)生。退役后的碳纖維板可通過化學(xué)回收技術(shù)分離纖維與樹脂,實現(xiàn)碳纖維的高純度回收再利用,符合循環(huán)經(jīng)濟(jì)理念。隨著環(huán)保意識的增強(qiáng),碳纖維板的綠色生產(chǎn)與回收技術(shù)不斷發(fā)展,逐步構(gòu)建可持續(xù)的材料生態(tài)體系,為環(huán)境保護(hù)與資源節(jié)約做出貢獻(xiàn)。橋梁結(jié)構(gòu)加固工程中,碳纖維板的粘貼質(zhì)量是施工關(guān)鍵環(huán)節(jié)。湖南碳纖維板銷售廠家碳纖維板應(yīng)用于園林景觀的景觀橋橋面鋪裝,兼具美觀與實用。制作橋面鋪裝板時,先將碳纖維預(yù)浸料與彩...

-

天津鋼性好碳纖維板

天津鋼性好碳纖維板碳纖維板應(yīng)用于船舶舷窗框架制造,滿足海上環(huán)境使用要求。生產(chǎn)舷窗框架時,先將碳纖維布和樹脂按比例混合制成預(yù)浸料,依據(jù)舷窗尺寸和形狀在模具上進(jìn)行多層鋪設(shè),在框架的邊角和連接部位加強(qiáng)鋪層。采用真空導(dǎo)入成型工藝,在 - 0.09MPa 的真空度下導(dǎo)入樹脂,確保樹脂均勻浸潤每一層碳纖維布,避免出現(xiàn)氣泡和干斑等缺陷。固化后的框架經(jīng)過機(jī)械加工,精確銑削出安裝密封膠條的凹槽和固定螺栓的孔位,尺寸精度控制在 ±0.05mm。該碳纖維板舷窗框架重量比傳統(tǒng)鋼制框架輕 60%,減輕了船舶自重,且具有優(yōu)異的耐腐蝕性,在海水和鹽霧環(huán)境中長期使用,不會出現(xiàn)銹蝕現(xiàn)象,保證了舷窗的密封性和安全性。樂器制作中碳纖維板用于琴身框架...

-

綜合碳纖維板廠家電話

綜合碳纖維板廠家電話碳纖維板應(yīng)用于實驗室的通風(fēng)管道制造,滿足特殊環(huán)境需求。制造通風(fēng)管道時,先根據(jù)實驗室的排風(fēng)需求,設(shè)計管道的管徑與走向。將碳纖維預(yù)浸料與耐腐蝕樹脂混合,采用纏繞成型工藝,在管道的外壁按照一定的角度和層數(shù)纏繞碳纖維預(yù)浸料,為增強(qiáng)管道的抗壓能力,在管道的接口部位與彎曲部位增加纏繞層數(shù)。纏繞完成后,在 140℃溫度、0.8MPa 壓力下固化 3 小時,使管道成型。管道內(nèi)壁通過特殊工藝涂覆一層 0.15mm 厚的防腐涂層,該涂層對常見的酸堿化學(xué)試劑具有良好的耐受性,經(jīng)測試,在濃硫酸、濃鹽酸等強(qiáng)腐蝕試劑浸泡 24 小時后,涂層無明顯腐蝕現(xiàn)象。管道的連接采用法蘭連接方式,法蘭由碳纖維板制成,法蘭密封面經(jīng)過研磨...

-

綜合碳纖維板批發(fā)廠家

綜合碳纖維板批發(fā)廠家碳纖維板應(yīng)用于航空模型的機(jī)身,提高模型飛行性能。航空模型機(jī)身制造采用碳纖維預(yù)浸料熱壓罐成型工藝,先根據(jù)航空模型的設(shè)計圖紙和空氣動力學(xué)要求,設(shè)計機(jī)身的外形和結(jié)構(gòu)。將碳纖維預(yù)浸料按照優(yōu)化后的鋪層方案鋪設(shè)在模具內(nèi),在機(jī)身的機(jī)翼連接部位、尾翼安裝部位等關(guān)鍵部位,采用加強(qiáng)鋪層方式,提升機(jī)身的連接強(qiáng)度和整體剛性。鋪設(shè)完成后,將模具放入熱壓罐中,在 140℃的溫度和 0.8MPa 壓力下,固化 3 小時,使樹脂充分固化,纖維與樹脂緊密結(jié)合。成型后的機(jī)身需經(jīng)過嚴(yán)格的質(zhì)量檢測,包括尺寸精度檢測、外觀檢查和強(qiáng)度測試。該碳纖維板航空模型機(jī)身重量比傳統(tǒng)材料機(jī)身輕 38%,在飛行過程中能夠減少空氣阻力,提高飛行速度和機(jī)...

-

河南碳纖維板廠家價格

河南碳纖維板廠家價格在雕塑藝術(shù)創(chuàng)作中,碳纖維板為藝術(shù)家提供了新的創(chuàng)作材料。雕塑作品采用碳纖維板層疊拼接工藝制作,根據(jù)設(shè)計模型,將碳纖維板裁剪成各種形狀和尺寸,然后使用結(jié)構(gòu)膠將各部分拼接起來。在拼接過程中,要嚴(yán)格把控膠縫的寬度和均勻性,保證拼接部位既牢固又美觀。碳纖維板雕塑重量較輕,與傳統(tǒng)石材或金屬雕塑相比,搬運和安裝更加方便,降低了安裝成本和難度。其表面質(zhì)感獨特,通過打磨、拋光、涂漆等表面處理工藝,可以呈現(xiàn)出豐富多樣的效果,滿足藝術(shù)家不同的創(chuàng)作意圖和風(fēng)格需求。而且碳纖維板具有良好的耐腐蝕性和耐候性,制作的雕塑作品能夠在戶外環(huán)境中長期保存,保持作品的完整性。衛(wèi)星設(shè)備支架使用碳纖維板,滿足太空環(huán)境下的抗輻射與輕量化。...

-

貴州碳纖維板

貴州碳纖維板無人機(jī)機(jī)翼制造中,碳纖維板發(fā)揮著重要作用。機(jī)翼采用預(yù)浸料熱壓罐成型工藝,先將碳纖維預(yù)浸料按照設(shè)計的鋪層方案鋪設(shè)在模具內(nèi),形成機(jī)翼的初步形狀。之后將模具放入熱壓罐中,在高溫高壓環(huán)境下固化。熱壓罐內(nèi)的溫度、壓力以及保溫保壓時間都需要嚴(yán)格控制,確保樹脂充分固化,使碳纖維板機(jī)翼具有良好的強(qiáng)度和剛性。制成的碳纖維板機(jī)翼,能夠承受無人機(jī)飛行過程中產(chǎn)生的氣動載荷和機(jī)動載荷,保證飛行安全。其重量相比傳統(tǒng)材料機(jī)翼大幅減輕,提高了無人機(jī)的升力效率和續(xù)航能力,并且具備較好的疲勞性能,可滿足無人機(jī)長時間、多次飛行的需求。精密儀器支撐部件采用碳纖維板,減少震動干擾保障設(shè)備穩(wěn)定性。貴州碳纖維板碳纖維板應(yīng)用于電子設(shè)備路由器...

-

河北碳纖維板貨源充足

河北碳纖維板貨源充足碳纖維板在建筑幕墻橫梁制造中展現(xiàn)出良好的適配性。生產(chǎn)時,依據(jù)幕墻設(shè)計圖紙,將碳纖維預(yù)浸料按力學(xué)計算后的角度進(jìn)行鋪層,通常在橫梁的上下表面以 0° 鋪層增強(qiáng)抗彎能力,側(cè)面采用 ±45° 鋪層提升抗剪性能。采用熱壓成型工藝,在 130℃溫度、0.7MPa 壓力下固化 2 小時,使樹脂充分浸潤纖維并固化定型。成型后的橫梁需經(jīng)過數(shù)控加工,精確銑削出安裝槽口,槽口尺寸誤差控制在 ±0.1mm 以內(nèi)。與傳統(tǒng)鋁合金橫梁相比,碳纖維板橫梁重量降低 42%,安裝時可減少吊裝設(shè)備的投入。在實際應(yīng)用中,某商業(yè)建筑幕墻使用該橫梁,經(jīng)長期日曬雨淋及風(fēng)力作用,未出現(xiàn)明顯變形與腐蝕,且其表面可通過涂裝處理,呈現(xiàn)多樣化的外觀...

-

陜西碳纖維板廠家電話

陜西碳纖維板廠家電話碳纖維板應(yīng)用于航空模型的機(jī)身,提高模型飛行性能。航空模型機(jī)身制造采用碳纖維預(yù)浸料熱壓罐成型工藝,先根據(jù)航空模型的設(shè)計圖紙和空氣動力學(xué)要求,設(shè)計機(jī)身的外形和結(jié)構(gòu)。將碳纖維預(yù)浸料按照優(yōu)化后的鋪層方案鋪設(shè)在模具內(nèi),在機(jī)身的機(jī)翼連接部位、尾翼安裝部位等關(guān)鍵部位,采用加強(qiáng)鋪層方式,提升機(jī)身的連接強(qiáng)度和整體剛性。鋪設(shè)完成后,將模具放入熱壓罐中,在 140℃的溫度和 0.8MPa 壓力下,固化 3 小時,使樹脂充分固化,纖維與樹脂緊密結(jié)合。成型后的機(jī)身需經(jīng)過嚴(yán)格的質(zhì)量檢測,包括尺寸精度檢測、外觀檢查和強(qiáng)度測試。該碳纖維板航空模型機(jī)身重量比傳統(tǒng)材料機(jī)身輕 38%,在飛行過程中能夠減少空氣阻力,提高飛行速度和機(jī)...

-

貴州碳纖維板批發(fā)廠家

貴州碳纖維板批發(fā)廠家太陽能光伏支架需要在各種氣候條件下長期穩(wěn)定支撐光伏組件,碳纖維板為光伏支架的制造提供了理想的材料選擇。光伏支架的生產(chǎn)采用碳纖維板擠壓成型工藝,將碳纖維增強(qiáng)復(fù)合材料通過擠壓模具,在一定的溫度和壓力下成型為所需的型材形狀。擠壓溫度一般在 200 - 250℃,壓力根據(jù)型材的規(guī)格和形狀在 10 - 20MPa 之間調(diào)整,確保型材的尺寸精度和力學(xué)性能。碳纖維板光伏支架具有較高的強(qiáng)度和剛性,能夠承受光伏組件的重量以及風(fēng)、雪等載荷。與傳統(tǒng)的金屬光伏支架相比,碳纖維板支架重量減輕了 30% - 40%,降低了安裝和運輸成本。其良好的耐候性使其在紫外線、雨水等自然環(huán)境因素的作用下,不易老化和腐蝕,使用壽命長達(dá)...

-

中國香港碳纖維板設(shè)計標(biāo)準(zhǔn)

中國香港碳纖維板設(shè)計標(biāo)準(zhǔn)隨著電子設(shè)備性能的不斷提升,散熱問題日益突出,碳纖維板為電子設(shè)備散熱提供了新的途徑。在服務(wù)器散熱模塊中,采用碳纖維板與銅箔復(fù)合的方式制備散熱片。首先將碳纖維板裁剪成合適的尺寸,然后通過熱壓工藝將銅箔與碳纖維板緊密結(jié)合。熱壓過程中,溫度控制在 150 - 180℃,壓力為 0.8 - 1.2MPa,保溫保壓時間為 15 - 20 分鐘,使銅箔與碳纖維板之間形成良好的界面結(jié)合,提高熱傳導(dǎo)效率。碳纖維板沿纖維方向具有較高的導(dǎo)熱系數(shù),能夠快速將電子元件產(chǎn)生的熱量傳遞出去,而銅箔則進(jìn)一步增強(qiáng)了散熱片的散熱能力,擴(kuò)大了散熱面積。通過實驗測試,使用這種碳纖維板復(fù)合散熱片的服務(wù)器,在滿負(fù)荷運行狀態(tài)下,CPU ...

-

啞光碳纖維板廠家電話

啞光碳纖維板廠家電話在古籍修復(fù)工作臺面制造中,碳纖維板的特性得到充分發(fā)揮。臺面主體由三層碳纖維板構(gòu)成,中間層采用開孔率 30% 的鏤空設(shè)計以減輕重量,上下表層則采用致密鋪層確保平整度。板間夾設(shè) 0.5mm 厚的柔性緩沖層,材料為天然乳膠與碳纖維短切氈復(fù)合而成。臺面邊緣經(jīng)倒圓角處理,R 角半徑 5mm,并包覆防刮耐磨的 TPU 薄膜。使用時,該臺面能有效吸收外界振動,在古籍掃描作業(yè)中,配合氣動懸浮支撐腳,可將環(huán)境振動傳遞至臺面的振幅衰減 90% 以上,為古籍修復(fù)與數(shù)字化工作提供穩(wěn)定可靠的操作平臺。無人機(jī)螺旋槳支架使用碳纖維板,增強(qiáng)部件強(qiáng)度并降低噪音水平。啞光碳纖維板廠家電話碳纖維板用于制作農(nóng)業(yè)大棚的卷簾機(jī)卷軸,提升...

-

西藏碳纖維板廠家價格

西藏碳纖維板廠家價格碳纖維板用于制作工業(yè)用的物料推車車架,滿足重載運輸需求。生產(chǎn)車架時,先依據(jù)推車的承載重量與使用場景進(jìn)行力學(xué)計算,設(shè)計出強(qiáng)度較高的桁架式結(jié)構(gòu)。將碳纖維預(yù)浸料按照優(yōu)化后的鋪層方案,在模具上進(jìn)行立體鋪設(shè),在車架的橫梁、立柱等主要受力部位,采用多向鋪層并增加纖維層數(shù)。通過熱壓成型工藝,在 150℃溫度、0.9MPa 壓力下固化 3.5 小時,使車架具備良好的剛性與強(qiáng)度。車架的連接部位采用碳纖維增強(qiáng)的尼龍連接件,通過螺栓與車架固定,單個連接件的抗剪切強(qiáng)度達(dá)到 30MPa。車輪軸套采用碳纖維與金屬復(fù)合制造,內(nèi)部金屬部分提供耐磨性,外部碳纖維部分減輕重量,軸套與車架的配合間隙控制在 0.05mm 以內(nèi)。整車...

-

陜西碳纖維板設(shè)計

陜西碳纖維板設(shè)計碳纖維板在建筑幕墻橫梁制造中展現(xiàn)出良好的適配性。生產(chǎn)時,依據(jù)幕墻設(shè)計圖紙,將碳纖維預(yù)浸料按力學(xué)計算后的角度進(jìn)行鋪層,通常在橫梁的上下表面以 0° 鋪層增強(qiáng)抗彎能力,側(cè)面采用 ±45° 鋪層提升抗剪性能。采用熱壓成型工藝,在 130℃溫度、0.7MPa 壓力下固化 2 小時,使樹脂充分浸潤纖維并固化定型。成型后的橫梁需經(jīng)過數(shù)控加工,精確銑削出安裝槽口,槽口尺寸誤差控制在 ±0.1mm 以內(nèi)。與傳統(tǒng)鋁合金橫梁相比,碳纖維板橫梁重量降低 42%,安裝時可減少吊裝設(shè)備的投入。在實際應(yīng)用中,某商業(yè)建筑幕墻使用該橫梁,經(jīng)長期日曬雨淋及風(fēng)力作用,未出現(xiàn)明顯變形與腐蝕,且其表面可通過涂裝處理,呈現(xiàn)多樣化的外觀...

-

中國澳門碳纖維板銷售廠家

中國澳門碳纖維板銷售廠家碳纖維板應(yīng)用于園林景觀的廊架頂棚,帶來創(chuàng)新設(shè)計。制造廊架頂棚時,將碳纖維預(yù)浸料鋪設(shè)在特制的曲面模具上,根據(jù)頂棚的弧度和受力情況進(jìn)行優(yōu)化鋪層,在跨度較大的部位增加纖維層數(shù)。采用熱壓成型工藝,在 135℃溫度、0.7MPa 壓力下固化 2.5 小時。成型后的頂棚表面光滑,通過涂裝處理呈現(xiàn)出仿木紋效果,與園林景觀自然融合。頂棚邊緣設(shè)計成波浪形,并加工出排水槽,排水槽的坡度為 3%,確保雨水能夠順利排出。該碳纖維板廊架頂棚重量比傳統(tǒng)木質(zhì)頂棚輕 70%,安裝時無需大型吊裝設(shè)備,且其強(qiáng)度足以承受雪載和日常風(fēng)吹日曬,使用壽命長,維護(hù)成本低。汽車改裝市場中,碳纖維板用于車身部件實現(xiàn)個性化減重升級。中國澳門碳纖...

-

福建碳纖維板構(gòu)件

福建碳纖維板構(gòu)件在 CNC 加工領(lǐng)域,碳纖維板的精密銑削工藝需突破材料特性限制。五軸聯(lián)動加工中心通過實時監(jiān)控主軸負(fù)載(閾值設(shè)定 8-12N?m),對碳纖維板進(jìn)行分層銑削,粗加工階段采用 φ10mm 螺旋銑刀(進(jìn)給速度 800mm/min,切深 1.5mm),精加工階段切換至 φ3mm 單晶金剛石刀具(進(jìn)給速度 300mm/min,切深 0.3mm),配合冷卻壓縮空氣(壓力 0.6MPa),可將表面粗糙度控制在 Ra≤0.6μm。加工無人機(jī)機(jī)架時,針對電機(jī)安裝孔群(孔徑 φ4mm,孔距公差 ±0.03mm),采用 “先鉆后鉸” 工藝,鉸刀轉(zhuǎn)速 2000r/min,進(jìn)給量 0.05mm/r,確保孔壁垂直度誤差<0...

-

吉林碳纖維板行業(yè)標(biāo)準(zhǔn)

吉林碳纖維板行業(yè)標(biāo)準(zhǔn)碳纖維板應(yīng)用于園林景觀的景觀橋橋面鋪裝,兼具美觀與實用。制作橋面鋪裝板時,先將碳纖維預(yù)浸料與彩色骨料混合,彩色骨料采用天然礦石顆粒,根據(jù)景觀設(shè)計需求選擇不同顏色,制成具有裝飾效果的復(fù)合材料。采用模具壓制工藝,在 130℃溫度、0.7MPa 壓力下固化 2.5 小時,使鋪裝板成型。為增加橋面的防滑性能,對鋪裝板表面進(jìn)行拉毛處理,表面粗糙度控制在 Ra=5.0μm,同時設(shè)計出微小的排水凹槽,凹槽深度 1mm,間距 50mm,確保雨天橋面不積水。鋪裝板的尺寸設(shè)計為 500mm×500mm×20mm,每塊板重量 8kg,比傳統(tǒng)石材鋪裝板輕 70%,便于施工搬運與安裝。在承重測試中,每平方米橋面可承受 ...

-

新疆質(zhì)量碳纖維板

新疆質(zhì)量碳纖維板碳纖維板應(yīng)用于實驗室的通風(fēng)管道制造,滿足特殊環(huán)境需求。制造通風(fēng)管道時,先根據(jù)實驗室的排風(fēng)需求,設(shè)計管道的管徑與走向。將碳纖維預(yù)浸料與耐腐蝕樹脂混合,采用纏繞成型工藝,在管道的外壁按照一定的角度和層數(shù)纏繞碳纖維預(yù)浸料,為增強(qiáng)管道的抗壓能力,在管道的接口部位與彎曲部位增加纏繞層數(shù)。纏繞完成后,在 140℃溫度、0.8MPa 壓力下固化 3 小時,使管道成型。管道內(nèi)壁通過特殊工藝涂覆一層 0.15mm 厚的防腐涂層,該涂層對常見的酸堿化學(xué)試劑具有良好的耐受性,經(jīng)測試,在濃硫酸、濃鹽酸等強(qiáng)腐蝕試劑浸泡 24 小時后,涂層無明顯腐蝕現(xiàn)象。管道的連接采用法蘭連接方式,法蘭由碳纖維板制成,法蘭密封面經(jīng)過研磨...

-

湖南碳纖維板設(shè)計標(biāo)準(zhǔn)

湖南碳纖維板設(shè)計標(biāo)準(zhǔn)碳纖維板用于制作音響設(shè)備的喇叭盆架,提升音質(zhì)表現(xiàn)。生產(chǎn)喇叭盆架時,先根據(jù)喇叭尺寸和聲學(xué)要求設(shè)計盆架結(jié)構(gòu),將碳纖維預(yù)浸料按照優(yōu)化后的鋪層方案在模具內(nèi)鋪設(shè),在盆架的支撐筋和安裝孔周圍加強(qiáng)鋪層。采用熱壓成型工藝,在 140℃溫度、0.8MPa 壓力下固化 2.5 小時。成型后的盆架經(jīng)過數(shù)控加工,精確銑削出安裝喇叭單元的定位孔和固定槽,尺寸精度達(dá)到 ±0.05mm。與傳統(tǒng)金屬盆架相比,碳纖維板盆架的重量減輕 50%,共振頻率更高,能有效減少盆架自身振動對音質(zhì)的干擾。在聲學(xué)測試中,使用該盆架的音響設(shè)備,聲音更加純凈、清晰,低頻下潛更深,高頻響應(yīng)更順滑,為用戶帶來更好的聽覺享受。軌道交通隔音屏障使用碳纖維...

-

江蘇碳纖維板制品價格

江蘇碳纖維板制品價格碳纖維板應(yīng)用于航空模型的機(jī)身,提高模型飛行性能。航空模型機(jī)身制造采用碳纖維預(yù)浸料熱壓罐成型工藝,先根據(jù)航空模型的設(shè)計圖紙和空氣動力學(xué)要求,設(shè)計機(jī)身的外形和結(jié)構(gòu)。將碳纖維預(yù)浸料按照優(yōu)化后的鋪層方案鋪設(shè)在模具內(nèi),在機(jī)身的機(jī)翼連接部位、尾翼安裝部位等關(guān)鍵部位,采用加強(qiáng)鋪層方式,提升機(jī)身的連接強(qiáng)度和整體剛性。鋪設(shè)完成后,將模具放入熱壓罐中,在 140℃的溫度和 0.8MPa 壓力下,固化 3 小時,使樹脂充分固化,纖維與樹脂緊密結(jié)合。成型后的機(jī)身需經(jīng)過嚴(yán)格的質(zhì)量檢測,包括尺寸精度檢測、外觀檢查和強(qiáng)度測試。該碳纖維板航空模型機(jī)身重量比傳統(tǒng)材料機(jī)身輕 38%,在飛行過程中能夠減少空氣阻力,提高飛行速度和機(jī)...

-

河北碳纖維板批發(fā)廠家

河北碳纖維板批發(fā)廠家碳纖維板用于制作運動相機(jī)的防水殼,為拍攝提供可靠防護(hù)。生產(chǎn)防水殼時,先依據(jù)運動相機(jī)的型號與尺寸進(jìn)行精細(xì)設(shè)計,將碳纖維預(yù)浸料按照防水殼的形狀進(jìn)行鋪層,在殼身的邊角與接縫處,增加纖維鋪層厚度,提升防水殼的整體強(qiáng)度與密封性。采用注塑成型工藝,在 190℃溫度、90MPa 壓力下將預(yù)浸料注入模具,保壓時間 40 秒,使防水殼成型。成型后的防水殼需進(jìn)行多道加工工序,對殼身的鏡頭窗口進(jìn)行光學(xué)研磨,使其透光率達(dá) 95% 以上,且表面平整度誤差<0.01mm,確保拍攝畫面清晰無畸變。防水殼的密封膠圈槽采用高精度數(shù)控加工,槽寬誤差控制在 ±0.03mm,確保密封膠圈安裝后緊密貼合。防水殼的按鍵部位采用碳纖維與硅...

-

浙江碳纖維板構(gòu)件

浙江碳纖維板構(gòu)件碳纖維板應(yīng)用于園林景觀中的汀步石,為步道增添獨特質(zhì)感與實用性。制作汀步石時,先按照園林設(shè)計風(fēng)格確定石板的形狀與尺寸,將碳纖維預(yù)浸料與天然石粉混合,制成具有石材紋理的復(fù)合材料。采用模具壓制工藝,在 120℃溫度、0.6MPa 壓力下固化 2 小時,使汀步石成型。為模擬天然石材的粗糙表面,成型后利用噴砂工藝對石板表面進(jìn)行處理,表面粗糙度控制在 Ra = 6.3μm,增加行人行走時的摩擦力。石板內(nèi)部設(shè)計有隱藏式排水通道,通道直徑 8mm,坡度 3%,可快速排出積水。每塊汀步石重量是同體積天然石材的 40%,一塊邊長 60cm、厚 5cm 的汀步石重約 12kg,搬運安裝較為便捷。在實際使用中,經(jīng)過 ...

-

重慶3K平紋碳纖維板

重慶3K平紋碳纖維板汽車工業(yè)中,碳纖維板的應(yīng)用推動輕量化進(jìn)程。車身覆蓋件如引擎蓋、車門板采用碳纖維板熱壓成型,重量較鋼制部件降低 50% 以上,同時提升車身剛性,改善車輛操控性與碰撞安全性。電池包殼體使用碳纖維板,可承受擠壓、沖擊等載荷,保護(hù)電池組安全,其良好的隔熱性能降低了電池?zé)崾Э仫L(fēng)險。內(nèi)飾部件如中控臺骨架、座椅框架采用碳纖維板,在減輕重量的同時提供穩(wěn)定支撐,提升車內(nèi)空間設(shè)計的靈活性。實際測試顯示,搭載碳纖維板部件的車輛,燃油經(jīng)濟(jì)性得到提升,尾氣排放減少,符合環(huán)保要求。運動器械導(dǎo)軌使用碳纖維板,降低摩擦損耗并提升運動流暢度。重慶3K平紋碳纖維板碳纖維板應(yīng)用于園林景觀的景觀橋橋面鋪裝,兼具美觀與實用。制作橋面鋪...

-

內(nèi)蒙古碳纖維板實時價格

內(nèi)蒙古碳纖維板實時價格碳纖維板在投影儀支架制造領(lǐng)域得到創(chuàng)新應(yīng)用。生產(chǎn)初期,依據(jù)投影儀的重量、尺寸以及使用場景的需求,設(shè)計出合理的支架結(jié)構(gòu)方案。隨后,將碳纖維預(yù)浸料按照優(yōu)化后的鋪層順序,在模具上進(jìn)行鋪設(shè),在支架的承重梁部分,增加纖維鋪層厚度,以提升承載能力;在需要靈活轉(zhuǎn)動的關(guān)節(jié)部位,則采用較薄的鋪層設(shè)計,保證一定的柔韌性。利用熱壓罐成型工藝,將模具置于熱壓罐內(nèi),逐步升溫至 140℃,壓力升至 0.8MPa,并保持該狀態(tài) 3.5 小時,完成固化過程。制成的碳纖維板投影儀支架,重量相較于鋁合金支架降低了 42%,方便用戶輕松移動和調(diào)整位置。其高剛性的特性使得支架在承載投影儀時,能夠有效減少因輕微震動或觸碰導(dǎo)致的晃動,確保...

-

西藏強(qiáng)度高碳纖維板

西藏強(qiáng)度高碳纖維板碳纖維板用于精密儀器防震底座時需結(jié)合特殊加工工藝。首先通過激光切割將碳纖維板加工成蜂窩狀減震單元,孔徑 1.2mm,孔間距 3mm,形成密集減震結(jié)構(gòu)。再將這些單元與丁基橡膠層交替疊放,經(jīng)熱壓硫化工藝使兩者緊密結(jié)合,硫化溫度 120℃,壓力 0.6MPa,時間 90 分鐘。組裝后的防震底座在垂直方向固有頻率控制在 2-3Hz,水平方向 3-4Hz,能有效隔離環(huán)境振動。在電子顯微鏡安裝測試中,使用該底座后成像清晰度提升 2 個數(shù)量級,圖像抖動幅度從 0.3μm 降低至 0.05μm,保障了精密觀測的準(zhǔn)確性。船舶制造中碳纖維板用于甲板結(jié)構(gòu),提升抗風(fēng)浪能力并降低油耗。西藏強(qiáng)度高碳纖維板體育場館建設(shè)中碳...

-

鋼性好碳纖維板進(jìn)貨價

鋼性好碳纖維板進(jìn)貨價太陽能光伏支架需要在各種氣候條件下長期穩(wěn)定支撐光伏組件,碳纖維板為光伏支架的制造提供了理想的材料選擇。光伏支架的生產(chǎn)采用碳纖維板擠壓成型工藝,將碳纖維增強(qiáng)復(fù)合材料通過擠壓模具,在一定的溫度和壓力下成型為所需的型材形狀。擠壓溫度一般在 200 - 250℃,壓力根據(jù)型材的規(guī)格和形狀在 10 - 20MPa 之間調(diào)整,確保型材的尺寸精度和力學(xué)性能。碳纖維板光伏支架具有較高的強(qiáng)度和剛性,能夠承受光伏組件的重量以及風(fēng)、雪等載荷。與傳統(tǒng)的金屬光伏支架相比,碳纖維板支架重量減輕了 30% - 40%,降低了安裝和運輸成本。其良好的耐候性使其在紫外線、雨水等自然環(huán)境因素的作用下,不易老化和腐蝕,使用壽命長達(dá)...

-

中國臺灣碳纖維板批量定制

中國臺灣碳纖維板批量定制醫(yī)療影像設(shè)備中的碳纖維板應(yīng)用聚焦患者體驗與成像精度,MRI 檢查床面采用碳纖維板與防磁玻璃纖維復(fù)合結(jié)構(gòu),板厚 6mm,承重能力達(dá) 180kg,經(jīng)磁場干擾測試,對主磁場的擾動度<0.08mT,確保成像層厚誤差<1mm。表面覆蓋 30mm 厚記憶棉軟墊,通過壓力傳感器實時調(diào)節(jié)支撐剛度,使患者身體各部位的壓力分布均勻性誤差<2%,配合電動升降系統(tǒng)(速度 3mm/s、行程 400mm),可幫助行動不便患者輕松上下床,檢查效率提升 30%,同時噪聲水平控制在 45dB 以下,營造安靜的檢查環(huán)境。賽車車身關(guān)鍵部位加裝碳纖維板,提升碰撞防護(hù)并優(yōu)化空氣動力學(xué)。中國臺灣碳纖維板批量定制碳纖維板應(yīng)用于電動摩托車電...