-

活性炭電鍍過濾機有哪些

活性炭電鍍過濾機有哪些電鍍過濾機在貴金屬回收中的關鍵技術 在電鍍工藝中,貴金屬(如金、銀、鉑)的流失是企業成本控制的痛點。現代電鍍過濾機通過“多級攔截+離心分離”技術,可高效回收電鍍液中的貴金屬顆粒。例如,在鍍金工藝中,采用納米級濾芯(精度0.5微米)截留金粉,配合離心機...

2025-04-30 -

三孔位真空機盲孔產品解決方案

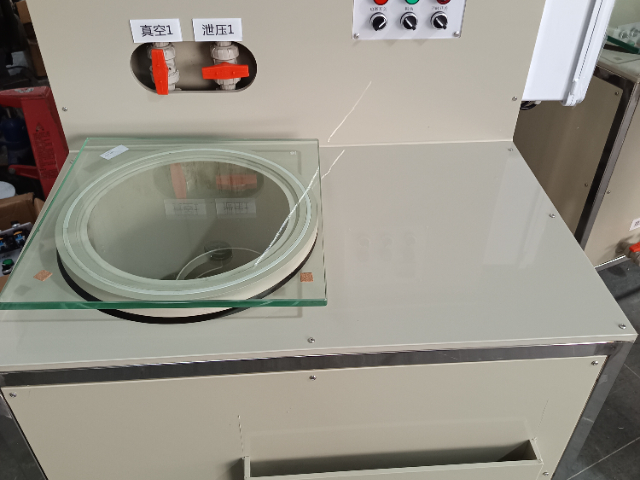

三孔位真空機盲孔產品解決方案如何選擇適合的真空除油設備? 一、選型決策矩陣 1.必選項篩選 真空度:根據零件最小孔徑確定(如孔徑<0.3mm需-0.095MPa以上)。 罐體尺寸:按比較大工件尺寸+20%空間設計(避免碰撞)。 防爆等級:使用易燃脫脂劑時...

2025-04-30 -

廣東真空機組成

廣東真空機組成志成達研發的真空機,真空除油設備通過引入微波加熱輔助技術 可在10-15秒內將頑固油污分子鏈斷裂,配合真空環境下的分子擴散效應,實現金屬加工件表面油膜殘留量低于0.05μm,特別適用于精密齒輪、軸承等動密封部件的超凈處理。在半導體晶圓制造領域,真空除...

2025-04-29 -

活性炭電鍍過濾機生產廠家

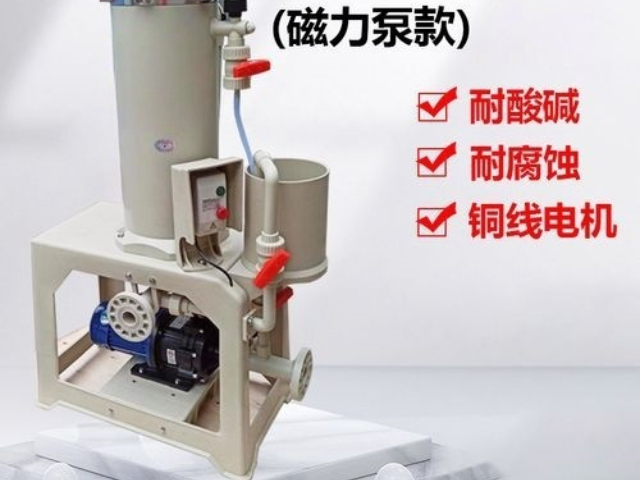

活性炭電鍍過濾機生產廠家電鍍過濾機的結構組成與工作原理 電鍍過濾機的結構包括泵體、濾筒、電機、密封裝置及管路系統。工作時,電機驅動泵將電鍍液從槽體中抽取,通過進液口進入濾筒內部。濾筒內裝有多層濾材(如濾袋、濾芯或濾紙),液體在壓力作用下穿過濾材時,雜質被截留在表面或孔隙中,...

2025-04-29 -

磁性電鍍過濾機類型

磁性電鍍過濾機類型電鍍過濾機的分類與選型要點 電鍍過濾機按過濾方式可分為袋式過濾機、濾芯式過濾機和離心式過濾機。袋式過濾機采用濾袋攔截大顆粒雜質,適用于高濃度污染物場景,但需頻繁更換濾袋;濾芯式過濾機通過精密濾芯實現高精度過濾(如0.1-10微米),適合貴金屬電鍍或精...

2025-04-29 -

江西實驗電鍍設備圖片

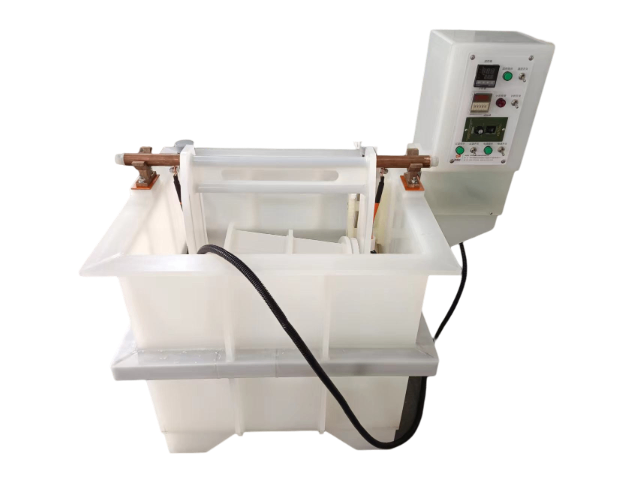

江西實驗電鍍設備圖片貴金屬小實驗槽在珠寶加工中的應用:貴金屬小實驗槽為個性化珠寶設計提供高效的解決方案。通過控制電流密度(0.5~2A/dm2)和電解液溫度(45~60℃),可在銀、銅基材表面快速沉積24K金,鍍層厚度0.5~3μm,附著力達ISO2819標準。設備支持局部選擇性...

2025-04-29 -

河北真空機作用

河北真空機作用真空除油設備中,負壓技術是通過降低處理環境的氣壓(形成真空狀態)來增強除油效果的技術。其原理是: 負壓技術的原理 1.降低液體沸點在真空環境下,液體(如脫脂劑、有機溶劑)的沸點降低(例如水在-0.1MPa時沸點約為30℃)。利用這一特性,可在較...

2025-04-29 -

安徽環保型真空機

安徽環保型真空機志成達研發的真空機,對深盲孔精密零件的電鍍前處理,真空處理技術成為關鍵工藝。要點: 一、深度與結構復雜性 1.深盲孔通常指深度>5倍孔徑(如孔徑0.2mm,深度>1mm),傳統常壓清洗難以滲透至底部。復雜結構(如階梯孔、交叉孔)易形成清洗盲區,...

2025-04-29 -

液壓元件真空機使用注意實現

液壓元件真空機使用注意實現真空除油設備中,負壓除油的流程: 1.抽真空階段 將工件放入真空罐,啟動真空泵使罐內壓力降至設定值(通常-0.08~-0.1MPa)。持續抽氣1~3分鐘,排出盲孔內空氣。 2.液體浸泡與沸騰 注入脫脂劑或溶劑,在負壓下液體迅速沸騰,...

2025-04-29 -

真空機與真空泵

真空機與真空泵志成達研發的真空機,真空除油 —— 針對微孔產品清潔 在深孔盲孔電鍍前處理中,真空除油技術成為關鍵突破口。傳統超聲波清洗難以觸及 0.1mm 以下微孔內部的頑固油污,而真空除油設備通過 - 0.1MPa 負壓環境,強制排出孔內空氣并形成局部湍流,配合...

2025-04-29 -

智能電鍍過濾機有哪些

智能電鍍過濾機有哪些智能自清洗技術革新電鍍過濾效率 自清洗電鍍過濾機采用PLC智能控制系統,通過壓差傳感器實時監測濾芯狀態,當阻力值超過閾值時自動觸發反沖洗程序。設備內置壓縮空氣反吹模塊,30秒內完成濾芯再生,無需停機拆卸。某衛浴電鍍線應用后,濾芯更換周期從每周2次延長...

2025-04-29 -

河南真空機盲孔產品解決方案

河南真空機盲孔產品解決方案如何選擇適合的真空除油設備? 針對行業定制化方案的選擇: 1.航空航天領域選擇 具備ISO13009認證的設備,配置HEPA過濾系統(控制顆粒污染)。推薦使用真空超聲波+等離子體復合清洗(去除納米級污染物)。 2.醫療器械行業 ...

2025-04-29 -

廣東鉻酸電鍍過濾機

廣東鉻酸電鍍過濾機電鍍過濾機的技術創新與發展趨勢 近年來,電鍍過濾機在智能化與節能化方面取得突破。例如,物聯網(IoT)技術的應用使設備能夠實時監測流量、壓力、溫度等參數,并通過云端平臺預警濾材更換周期,實現預測性維護。部分機型采用變頻電機驅動,根據工藝需求動態調節泵...

2025-04-29 -

濾芯式電鍍過濾機售價

濾芯式電鍍過濾機售價小型電鍍過濾機的適用場景與行業 需求小型電鍍過濾機主要服務于珠寶定制、電子元件修復、科研實驗等細分領域。在珠寶行業中,工匠需頻繁更換鍍液類型(如鍍金、鍍銠),小型機可快速完成不同鍍液的切換與過濾,避免交叉污染;電子維修車間則依賴其快速凈化能力,確保精...

2025-04-29 -

深圳龍門式鍍鋅掛鍍電鍍生產線報價行情

深圳龍門式鍍鋅掛鍍電鍍生產線報價行情深圳志成達電鍍設備有限公司教您評估電鍍線定制方案的技術可行性?需多維度考量。工藝層面,看其與產品材質、形狀、精度是否匹配,是否成熟,對溫度、電流密度等參數的控制精度及范圍是否合理。設備選型上,關注設備性能,如鍍槽、電源指標,不同設備兼容性,以及設備的可靠性。自...

2025-04-29 -

上海實驗電鍍設備參考價

上海實驗電鍍設備參考價電鍍槽設計實際案例1。金剛線生產溫控電鍍槽設計特點:分區溫控:采用隔板將槽體分為上砂腔和鍍砂腔,分別配置電熱管和溫度傳感器。防結坨設計:通過精細控溫(±1℃)避免金剛砂因溫度波動結坨,提升鍍層均勻性。適用場景:金剛線、精密線材的電鍍。案例2:自動補液連續電鍍槽...

2025-04-29 -

江蘇真空負壓真空機

江蘇真空負壓真空機真空機負壓技術的工藝參數的智能調控 現代負壓處理設備配備AI算法,可根據盲孔尺寸、材質及污染類型、自動優化工藝參數。通過實時監測真空度、氣流速度和處理時間等關鍵指標,系統能動態調整比較好工作模式。例如針對鈦合金盲孔的氧化層去除,設備可在0.01秒內完...

2025-04-29 -

重慶真空機與電鍍的關系

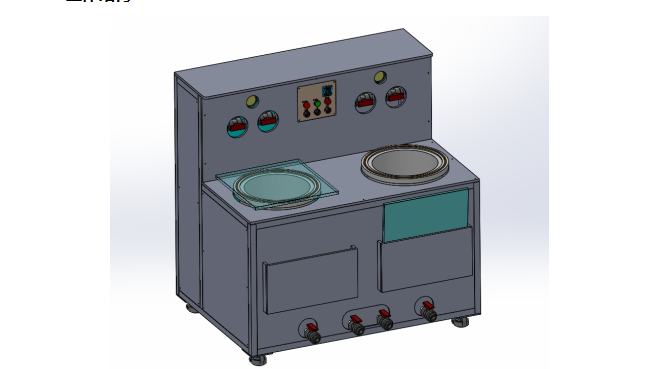

重慶真空機與電鍍的關系真空機中真空處理設備技術方案【產品定位】 本設備是針對盲孔類工件電鍍及前處理工藝研發的專業真空處理系統,適用于半導體、精密電子、航空航天等領域的復雜結構工件處理。 【功能】 1.真空置換系統:采用旋片式真空泵組,可在60秒內將工作腔壓力降...

2025-04-29 -

三孔位真空機電鍍或前處理過水使用

三孔位真空機電鍍或前處理過水使用真空除油設備特殊工況應用型 深海裝備真空除油解決方案 1.針對深海探測器部件的嚴苛工況,設備采用三重特殊設計: 2.耐壓結構:采用鈦合金腔體,可承受60MPa外部壓力,內部維持-95kPa真空環境; 3.低溫處理:配置液氮預冷系統,...

2025-04-29 -

零缺陷真空機

零缺陷真空機如何根據不同行業的需求定制化真空除油設備? 真空除油設備,通過負壓技術實現高效表面清潔,其優勢在于深度滲透深盲孔(長深比>10:1)、微型溝槽等復雜結構,清潔率可達 99.5% 以上。通過降低氣壓使液體沸點降低(如 50℃沸騰),結合超聲波空化效應,...

2025-04-29 -

電鍍用真空機維護

電鍍用真空機維護真空機中脈沖真空技術的原理 通過周期性壓力波動突破傳統靜態真空處理的局限性,其工作原理可拆解為以下機制: 一、壓力脈沖生成機制 1.動態真空調控 采用伺服真空泵組與快速響應閥門,在基礎真空度(如10?1Pa)與脈沖峰值(10~100...

2025-04-29 -

單孔位真空機供應商

單孔位真空機供應商志成達研發的真空機,真空除油設備采用雙真空室串聯設計 前級室完成油污剝離與溶劑回收,后級室進行高溫(120-150℃)真空干燥,整個流程實現全自動化,處理效率較傳統單室設備提升60%,適用于批量生產的汽車零部件工廠。在海洋工程裝備制造中,真空除油設備...

2025-04-29 -

鹽酸電鍍過濾機售價

鹽酸電鍍過濾機售價袋式過濾機清洗方式優化指南 袋式過濾機的清洗方式直接影響維護效率與運行成本,需根據濾袋材質、污染物特性及生產連續性要求選擇,主要分為三類:1.離線手動清洗適用場景:低精度過濾(>20μm)、非粘性污染物(如金屬碎屑)操作流程:停機→拆卸→高壓水槍沖洗...

2025-04-29 -

浙江真空機參數對比

浙江真空機參數對比志成達設計的真空機,真空除油設備中負壓技術 是通過降低處理環境的氣壓(形成真空狀態)來增強除油效果的技術。其原理是:負壓技術的原理 1.降低液體沸點在真空環境下,液體(如脫脂劑、有機溶劑)的沸點降低(例如水在-0.1MPa時沸點約為30℃)。利...

2025-04-28 -

高速電鍍真空機作用

高速電鍍真空機作用志成達研發的真空機,采用現代負壓加工智能控制系統 現代負壓加工系統采用多參數閉環控制,通過壓力傳感器(精度0.01kPa)、振動監測儀(分辨率0.1μm)等設備,實時調整進給速率和真空度。某汽車零部件廠商應用案例顯示,系統響應時間縮短至15ms,良品...

2025-04-28 -

江蘇大型真空機

江蘇大型真空機真空機負壓技術的工藝參數的智能調控 現代負壓處理設備配備AI算法,可根據盲孔尺寸、材質及污染類型自動優化工藝參數。通過實時監測真空度、氣流速度和處理時間等關鍵指標,系統能動態調整比較好工作模式。例如針對鈦合金盲孔的氧化層去除,設備可在0.01秒內完成...

2025-04-28 -

龍門式滾掛鍍鋅電鍍生產線應用范圍

龍門式滾掛鍍鋅電鍍生產線應用范圍精密電子元件滾鍍線: 微型化制造的裝備, 是針對片式電阻、電容、電感、連接器(如PogoPin)等微小金屬件的自動化電鍍生產線,通過滾筒旋轉實現工件與鍍液的動態接觸,在保證鍍層均勻性的同時提升生產效率。其工藝涵蓋前處理、滾鍍(鎳/錫/金/銀等)...

2025-04-28 -

多孔位真空機售后

多孔位真空機售后如何選擇適合的真空除油設備? 針對行業定制化方案的選擇: 1.航空航天領域選擇具備ISO13009認證的設備,配置HEPA過濾系統(控制顆粒污染)。推薦使用真空超聲波+等離子體復合清洗(去除納米級污染物)。 2.醫療器械行業罐體材質需為3...

2025-04-28 -

福建實驗電鍍設備配件

福建實驗電鍍設備配件電鍍槽作為電鍍工藝的裝置,承擔著盛裝電解液并構建電化學反應環境的關鍵作用。其材質選擇需兼顧耐腐蝕性與熱穩定性:PP槽耐酸堿、耐高溫(≤100℃),適用于酸性鍍液;PVC槽成本低但耐溫性差(≤60℃),適合低溫場景;鈦合金槽抗腐蝕性能優異,多用于高溫鍍鉻;不銹鋼...

2025-04-28 -

單孔位真空機成本分析

單孔位真空機成本分析真空除油設備,相比傳統清洗工藝具有哪些明顯技術優勢? 以下是其重要優勢的系統化解析,從材料兼容性方面來看: 1.優化低溫保護工藝: 真空環境下液體沸點降低(如 50℃時水的沸點降至 - 0.08MPa),可實現 30~60℃低溫除油,避免...

2025-04-28