-

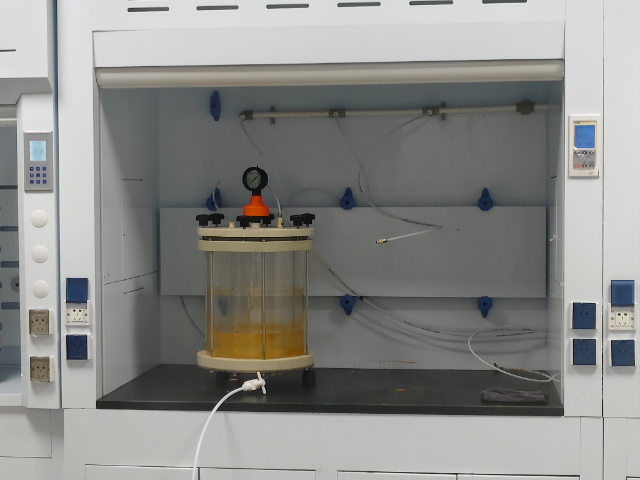

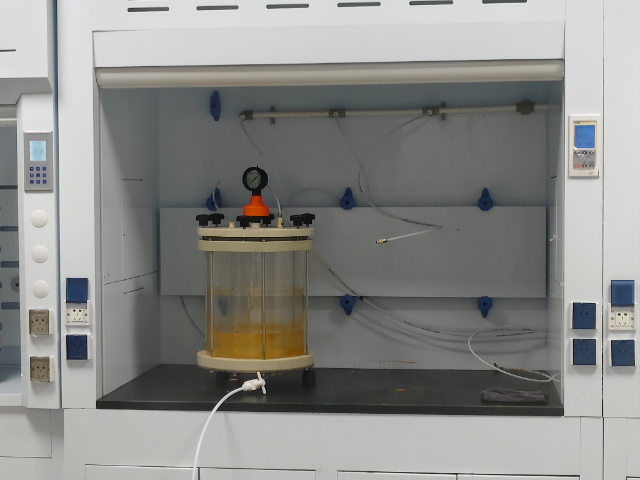

角式截止閥靜壓壽命試驗

角式截止閥靜壓壽命試驗閥門檢測起始于外觀查驗。需仔細審視閥門表面,查看有無刮痕、砂眼或涂層剝落等狀況。微小的刮痕或許會在后續使用中引發腐蝕,進而影響閥門壽命。完成外觀檢查后,便進入尺寸測量環節。依據精確的設計圖紙,運用卡尺、千分尺等專業量具,對閥門的關鍵尺寸,諸如口徑、連接法蘭尺寸...

2025-05-16 -

E316LT1-1焊接件斷裂試驗

E316LT1-1焊接件斷裂試驗焊接過程中,由于熱輸入的不均勻性,焊接件不同部位的硬度可能存在差異,這種硬度不均勻性會影響焊接件的性能和使用壽命。檢測時,通常采用硬度計在焊接區域及熱影響區的多個位置進行硬度測試。常見的硬度計有布氏硬度計、洛氏硬度計和維氏硬度計,根據焊接件的材質、厚度和檢測精...

2025-05-16 -

WCB布氏硬度試驗

WCB布氏硬度試驗焊接是金屬材料常用的連接方式,焊接性能檢測用于評估金屬材料在焊接過程中的可焊性以及焊接后的接頭質量。焊接性能檢測方法包括直接試驗法和間接評估法。直接試驗法通過實際焊接金屬材料,觀察焊接過程中的現象,如是否容易產生裂紋、氣孔等缺陷,并對焊接接頭進行力學性能測試,...

2025-05-16 -

WCB點蝕程度評定

WCB點蝕程度評定在一些經過表面處理的金屬材料,如滲碳、氮化等,其表面到心部的硬度呈現一定的梯度分布。硬度梯度檢測用于精確測量這種硬度變化情況。檢測時,通常采用硬度計沿著垂直于材料表面的方向,以一定的間隔進行硬度測試,從而繪制出硬度梯度曲線。硬度梯度反映了表面處理工藝的效果以及...

2025-05-16 -

馬氏體不銹鋼斷后伸長率試驗

馬氏體不銹鋼斷后伸長率試驗在高溫環境下工作的金屬材料,如鍋爐管道、加熱爐構件等,表面會形成一層氧化皮。高溫抗氧化皮性能檢測旨在評估氧化皮的保護效果和穩定性。檢測時,將金屬材料樣品置于高溫爐內,模擬實際工作溫度,持續加熱一定時間,使表面形成氧化皮。然后,通過掃描電鏡觀察氧化皮的微觀結構,...

2025-05-16 -

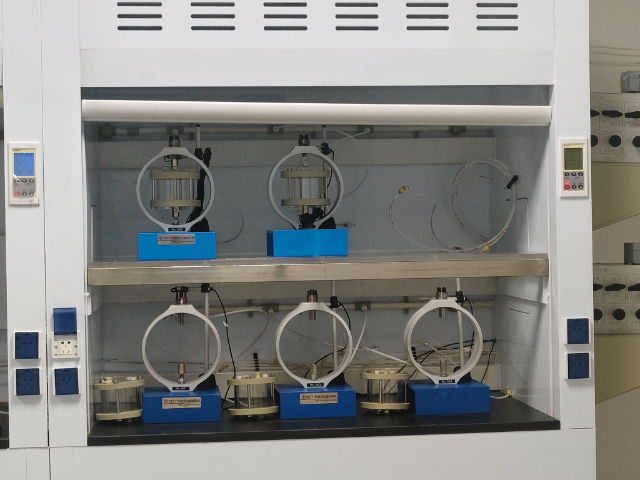

三通式截止閥流通能力試驗

三通式截止閥流通能力試驗在輸送含有固體顆粒的流體時,閥門內部部件易受到磨損。抗磨損性能檢測通過在模擬工況的磨損試驗裝置中,讓含有一定粒徑和濃度固體顆粒的流體通過閥門。持續運行一段時間后,測量閥門內部關鍵部件,如閥芯、閥座的磨損量。分析磨損機理,研究不同材料、結構設計對閥門抗磨損性能的...

2025-05-16 -

A216上屈服強度試驗

A216上屈服強度試驗晶粒度是衡量金屬材料晶粒大小的指標,對金屬材料的性能有著重要影響。晶粒度檢測方法多樣,常用的有金相法和圖像分析法。金相法通過制備金相樣品,在金相顯微鏡下觀察晶粒形態,并與標準晶粒度圖譜進行對比,確定晶粒度級別。圖像分析法借助計算機圖像處理技術,對金相照片或掃描...

2025-05-16 -

升降式止回閥無損檢測

升降式止回閥無損檢測長期處于振動環境中的閥門,易發生振動疲勞損壞。抗振動疲勞性能檢測在振動疲勞試驗臺上進行,模擬閥門實際工作中的振動環境,施加不同頻率、幅值的振動激勵。在振動過程中,利用應變片監測閥門關鍵部位的應力變化,同時采用無損檢測技術,定期檢查閥門內部是否出現裂紋等疲勞損傷...

2025-05-16 -

直流式截止閥流量流阻試驗

直流式截止閥流量流阻試驗在寒冷地區或冬季,閥門面臨冰凍風險,可能導致閥門損壞、無法正常開啟或關閉。防冰凍性能檢測通過將閥門置于低溫環境中,同時模擬可能出現的冰凍條件,如向閥門表面噴水,使其在低溫下結冰。觀察閥門在冰凍過程中的性能變化,檢測閥門在冰凍后能否正常操作,以及解凍后閥門的密封...

2025-05-16 -

E410焊接接頭彎曲試驗

E410焊接接頭彎曲試驗電子束釬焊在電子、航空等領域有應用,其質量評估涵蓋多個方面。外觀檢測時,觀察釬縫表面是否光滑、連續,有無氣孔、裂紋、未填滿等缺陷。在電子設備的電子束釬焊接頭檢測中,外觀質量影響設備的電氣性能和可靠性。內部質量檢測采用 X 射線探傷技術,能清晰顯示釬縫內部的缺陷...

2025-05-15 -

上屈服強度試驗

上屈服強度試驗火花直讀光譜儀是金屬材料成分分析的高效工具,廣泛應用于金屬冶煉、機械制造等行業。其工作原理是利用高壓電火花激發金屬樣品,使樣品中的元素發射出特征光譜,通過光譜儀對這些光譜進行分析,可快速確定材料中各種元素的含量。在金屬冶煉過程中,爐前快速分析對控制產品質量至關...

2025-05-15 -

低溫安全閥深冷處理

低溫安全閥深冷處理工業系統中,閥門可能會遭受突發的壓力沖擊,如泵的啟停、系統故障等情況引發的瞬間高壓。壓力沖擊耐受性檢測在專門設計的試驗裝置上進行,該裝置能夠快速產生強度的壓力沖擊,并精確控制沖擊的幅值與持續時間。將閥門安裝在裝置中,多次施加壓力沖擊,同時監測閥門的結構完整性、...

2025-05-15 -

CF8拉伸性能試驗

CF8拉伸性能試驗超聲波探傷是一種廣泛應用于金屬材料內部缺陷檢測的無損檢測技術。其原理是利用超聲波在金屬材料中傳播時,遇到缺陷(如裂紋、氣孔、夾雜物等)會發生反射、折射和散射的特性。探傷儀產生高頻超聲波,并通過探頭將其傳入金屬材料內部,然后接收反射回來的超聲波信號。根據信號的特...

2025-05-15 -

WCA布氏硬度試驗

WCA布氏硬度試驗X 射線熒光光譜(XRF)技術為金屬材料成分分析提供了快速、便捷且無損的檢測手段。其原理是利用 X 射線激發金屬材料中的原子,使其產生特征熒光 X 射線,通過檢測熒光 X 射線的能量和強度,就能準確確定材料中各種元素的種類和含量。在廢舊金屬回收領域,XRF 檢...

2025-05-15 -

固定球溫度等級試驗

固定球溫度等級試驗閥門的快速響應性能檢測:在自動化控制系統中,某些閥門需要具備快速響應特性,以滿足生產過程的緊急控制需求。快速響應性能檢測通過向閥門發送快速開啟或關閉的控制信號,利用高速數據采集系統記錄閥門從接收到信號到完成相應動作的時間。測量閥門的動作延遲時間、開啟關閉速度等...

2025-05-15 -

ER309L焊縫宏觀和微觀檢驗

ER309L焊縫宏觀和微觀檢驗隨著增材制造技術在制造業的廣泛應用,3D 打印焊接件的焊縫檢測面臨新挑戰。外觀檢測時,借助高精度的光學顯微鏡,觀察焊縫表面的粗糙度、層間結合情況以及是否存在明顯的縫隙或孔洞。由于 3D 打印過程的特殊性,內部質量檢測采用微焦點 X 射線 CT 成像技術,該技術...

2025-05-15 -

高強度鋼用手焊條

高強度鋼用手焊條金相組織不均勻性會影響焊接件的性能。在焊接過程中,由于加熱和冷卻速度的差異,焊接區域及熱影響區會形成不同的金相組織。為了分析金相組織不均勻性,首先從焊接件上截取金相試樣,經過鑲嵌、研磨、拋光和腐蝕等一系列處理后,使用金相顯微鏡進行觀察。例如,在鋁合金焊接件中,...

2025-05-15 -

金屬材料試驗

金屬材料試驗納米硬度檢測是深入探究金屬材料微觀力學性能的關鍵手段。借助原子力顯微鏡,能夠對金屬材料微小區域的硬度展開測量。原子力顯微鏡通過極細的探針與材料表面相互作用,利用微小的力來感知表面的特性變化。在金屬材料中,不同的微觀結構區域,如晶界、晶粒內部等,其硬度存在差異。...

2025-05-15 -

ER2209焊接接頭彎曲試驗

ER2209焊接接頭彎曲試驗水下焊接在海洋工程、水利工程等領域有廣泛應用,其質量檢測面臨特殊挑戰。外觀檢測時,利用水下攝像設備,在焊接完成后對焊縫表面進行拍攝,觀察焊縫是否連續、光滑,有無氣孔、裂紋等缺陷。對于內部質量,由于水下環境復雜,超聲探傷是常用方法,但需采用特殊的水下超聲探頭和設...

2025-05-15 -

中心對稱蝶閥耐久等級試驗

中心對稱蝶閥耐久等級試驗自動化生產線中,部分閥門需具備快速切換響應性能。快速切換響應性能檢測通過自動化控制系統向閥門發送快速切換指令,如從全開迅速切換到全關或反之。利用高速數據采集設備記錄閥門從接收指令到完成切換動作的時間,測量切換過程中的流量波動、壓力變化。評估閥門的快速切換響應速...

2025-05-15 -

F55上屈服強度試驗

F55上屈服強度試驗中子具有較強的穿透能力,能夠深入金屬材料內部進行檢測。中子衍射殘余應力檢測利用中子與金屬晶體的相互作用,通過測量中子在不同晶面的衍射峰位移,精確計算材料內部的殘余應力分布。與 X 射線衍射相比,中子衍射可檢測材料較深部位的殘余應力,適用于厚壁金屬部件和大型金屬...

2025-05-15 -

低溫固定球閥低溫試驗

低溫固定球閥低溫試驗長期處于振動環境中的閥門,易發生振動疲勞損壞。抗振動疲勞性能檢測在振動疲勞試驗臺上進行,模擬閥門實際工作中的振動環境,施加不同頻率、幅值的振動激勵。在振動過程中,利用應變片監測閥門關鍵部位的應力變化,同時采用無損檢測技術,定期檢查閥門內部是否出現裂紋等疲勞損傷...

2025-05-15 -

E8015焊接接頭和焊接件拉伸試驗

E8015焊接接頭和焊接件拉伸試驗隨著增材制造技術在制造業的廣泛應用,3D 打印焊接件的焊縫檢測面臨新挑戰。外觀檢測時,借助高精度的光學顯微鏡,觀察焊縫表面的粗糙度、層間結合情況以及是否存在明顯的縫隙或孔洞。由于 3D 打印過程的特殊性,內部質量檢測采用微焦點 X 射線 CT 成像技術,該技術...

2025-05-15 -

A105無損檢測

A105無損檢測二次離子質譜(SIMS)能夠對金屬材料進行深度剖析,精確分析材料表面及內部不同深度處的元素組成和同位素分布。該技術通過用高能離子束轟擊金屬樣品表面,使表面原子濺射出來并離子化,然后通過質譜儀對二次離子進行分析。在半導體制造中,對于金屬互連材料,SIMS 可用于...

2025-05-15 -

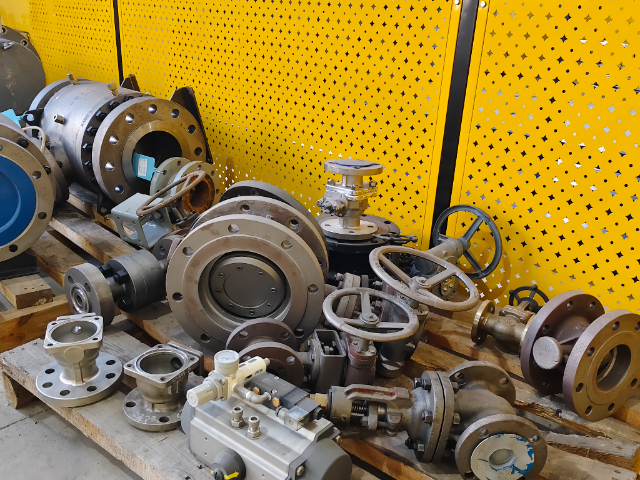

閘閥耐久等級試驗

閘閥耐久等級試驗在地震多發地區,工業設施中的閥門需具備良好抗地震性能。抗地震性能模擬檢測在地震模擬試驗臺上進行,模擬不同震級、頻率的地震波。將閥門安裝在試驗臺上,在振動過程中,監測閥門的位移、變形,檢查密封部位是否泄漏,連接部件是否松動。通過分析閥門在地震模擬中的表現,優化閥...

2025-05-15 -

E12018焊縫宏觀和微觀檢驗

E12018焊縫宏觀和微觀檢驗拉伸試驗是評估焊接件力學性能的重要手段之一。通過拉伸試驗,可以測定焊接件的屈服強度、抗拉強度、延伸率等關鍵力學性能指標。在進行拉伸試驗時,首先要從焊接件上截取符合標準要求的拉伸試樣,試樣的截取位置和方向要具有代表性,能夠反映焊接件整體的力學性能。然后將試樣安裝...

2025-05-15 -

F316L成分分析試驗

F316L成分分析試驗通過模擬實際工作中的溫度循環變化,對金屬材料進行反復的加熱和冷卻。在每一個溫度循環中,材料內部會產生熱應力,隨著循環次數的增加,微小的裂紋會逐漸萌生和擴展。檢測過程中,利用無損檢測技術,如超聲波探傷、紅外熱成像等,實時監測材料表面和內部的裂紋情況。同時,測量材...

2025-05-15 -

三通式截止閥壓力試驗

三通式截止閥壓力試驗閥門的快速響應性能檢測:在自動化控制系統中,某些閥門需要具備快速響應特性,以滿足生產過程的緊急控制需求。快速響應性能檢測通過向閥門發送快速開啟或關閉的控制信號,利用高速數據采集系統記錄閥門從接收到信號到完成相應動作的時間。測量閥門的動作延遲時間、開啟關閉速度等...

2025-05-15 -

CF8無損檢測

CF8無損檢測在一些新興的能源轉換和存儲系統中,如液態金屬電池、液態金屬冷卻的核反應堆等,金屬材料與液態金屬密切接觸,面臨獨特的腐蝕問題。腐蝕電化學檢測通過構建電化學測試體系,將金屬材料作為工作電極,置于模擬的液態金屬環境中。利用電化學工作站測量開路電位、極化曲線、交流阻抗...

2025-05-15 -

E310焊接件硬度試驗

E310焊接件硬度試驗焊接件的化學成分直接影響其性能和質量。化學成分分析可采用光譜分析、化學分析等方法。光譜分析包括原子發射光譜、原子吸收光譜和 X 射線熒光光譜等,具有分析速度快、精度高的特點。以原子發射光譜為例,將焊接件樣品激發,使原子發射出特征光譜,通過檢測光譜的波長和強度,...

2025-05-15