-

東莞鈦合金CNC加工怎么收費

東莞鈦合金CNC加工怎么收費我們構建了多維度技術能力驗證體系,助力企業評估人員技能水平。實操考核模塊涵蓋圖紙解讀、工藝路徑規劃、設備操作等環節,通過模擬真實生產場景設置考核任務:例如在機械制造領域,要求技術人員根據三維圖紙完成裝配精度驗證;在航空航天部件加工環節,評估復雜曲面加工路徑的合...

2025-05-24 -

浙江批量CNC加工

浙江批量CNC加工我們通過數字化質量管控系統,實現生產異常的即時響應與閉環管理。廢品率動態看板整合多源數據流,實時采集設備運行參數、工藝執行記錄與質檢結果,以可視化圖表呈現各產線不良品趨勢。例如,在精密零部件加工環節,看板可對比不同刀具磨損階段的廢品率變化;在批量生產場景中,自...

2025-05-24 -

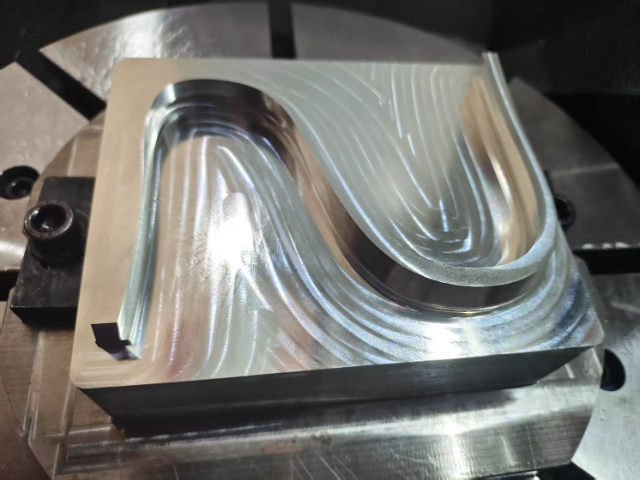

江蘇一站式CNC加工上市公司

江蘇一站式CNC加工上市公司我們通過智能化生產體系與敏捷管理機制,為工業領域提供快速打樣與高效交付服務。打樣環節采用高精度設備集群與數字化管理系統聯動,通過工藝參數智能匹配技術,可快速解析圖紙特征并生成比較好加工方案。例如在精密模具領域,針對復雜腔型結構,系統自動規劃刀具路徑以縮短空程時...

2025-05-24 -

江門專業CNC加工廠家實地考察

江門專業CNC加工廠家實地考察我們構建了快速響應與透明化管理的工業服務模式,通過優化生產調度機制為緊急需求提供適配解決方案。訂單處理系統內置優先級識別模塊,可自動解析需求特征參數并匹配加急通道資源,結合設備協同算法與動態排產策略縮短交付周期。云端管理平臺實現生產全流程數據同步,客戶可通過加...

2025-05-24 -

江門多功能CNC加工廠家

江門多功能CNC加工廠家我們通過全天候質量管控體系,確保生產異常問題的即時響應。夜間品控小組采用動態輪值機制,配備移動式檢測設備與實時數據終端,對關鍵工序進行駐場監控。例如在精密零部件加工環節,小組人員可同步調取設備運行參數與圖紙標準,分析夜間作業時的尺寸公差波動趨勢;在電子元件封裝...

2025-05-24 -

深圳批量CNC加工廠家

深圳批量CNC加工廠家作為專業CNC加工中心,我們始終將精密制造的價值融入每個生產環節。從設備選型到工藝設計,均以實現微米級精度為目標:配備高剛性數控機床與智能溫控系統,確保加工過程穩定性;通過動態補償技術優化刀具路徑,減少熱形變對復雜零件的影響;針對不同材料特性(如鈦合金韌性、鋁...

2025-05-24 -

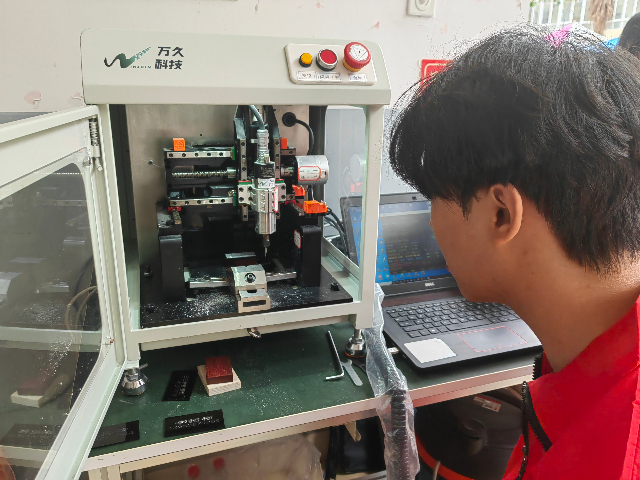

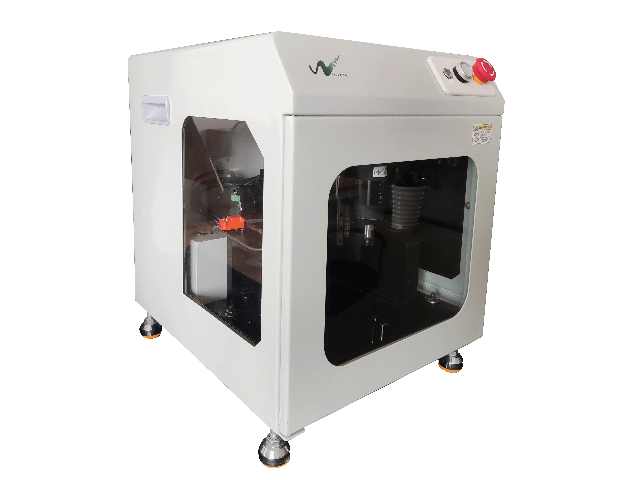

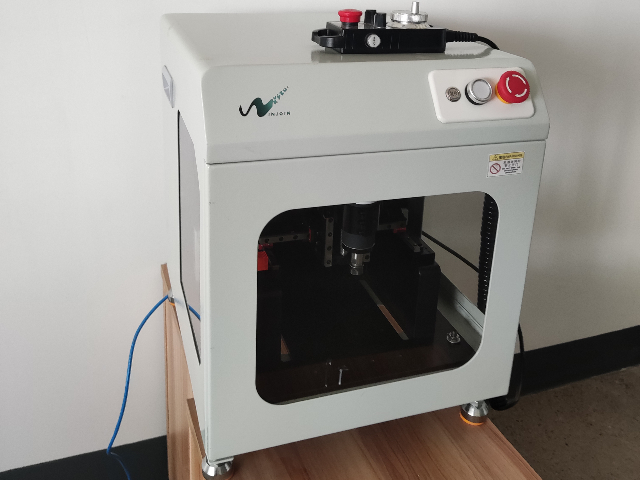

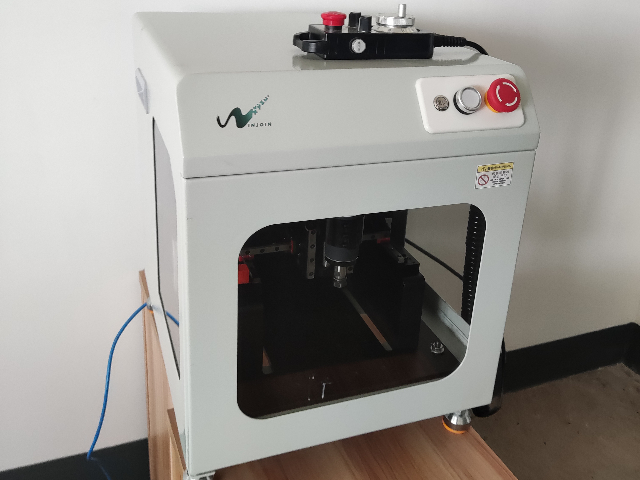

深圳多功能桌面型雕刻機選擇

深圳多功能桌面型雕刻機選擇我們構建了涵蓋原材料精煉到整機組裝的全產業鏈生產體系,通過自主掌控每個生產環節實現品質閉環管理。在主體部件制造中采用高精度加工設備,配合多道次表面處理工藝,使傳動機構達到精密配合標準。實驗室配備專業檢測儀器,對每批次材料進行晶體結構分析和耐久性驗證,確保基礎材...

2025-05-23 -

臺州老牌CNC加工工廠

臺州老牌CNC加工工廠我們通過智能化質量監控體系,確保生產全流程的標準化管控。夜班質檢錄像系統采用動態抽樣機制,隨機抽取不同時間段的作業畫面,結合AI影像分析技術識別操作規范性。例如,在精密零部件加工環節,系統可自動檢測夜間作業時設備參數設置與圖紙要求的匹配度;在電子元件封裝場景中...

2025-05-23 -

臺州鋁合金CNC加工出廠價

臺州鋁合金CNC加工出廠價選擇值得信賴的制造伙伴,意味著將精密加工需求與專業能力深度結合。作為專注于數控加工技術的CNC加工中心,我們通過設備升級、工藝優化與團隊協作,為企業提供高精度零部件解決方案。從設備端配備高剛性數控機床與智能溫控系統,到工藝端開發動態補償技術優化刀具路徑,每個環...

2025-05-23 -

溫州CNC加工24小時服務

溫州CNC加工24小時服務專業CNC加工中心的核心競爭力,在于將精密制造能力與定制化服務深度融合。我們從設備端配備高精度數控機床與智能溫控系統,確保加工穩定性;工藝端建立動態參數調整機制,針對不同材料特性、零件復雜度設計差異化加工方案;質檢端通過三坐標測量、表面粗糙度檢測等多維度驗證,...

2025-05-23 -

浙江自動化CNC加工出廠價

浙江自動化CNC加工出廠價我們通過技術傳承與多班次協同機制,保障復雜零件加工的持續性與工藝穩定性。技師團隊采用輪值管理模式,結合數字化任務分配系統,確保每個班次均有具備十年以上經驗的技術骨干駐場指導。例如在精密模具制造領域,老技師通過手工研磨與數控設備聯動,調整高難度曲面加工參數;在航...

2025-05-23 -

深圳鋁合金CNC加工出廠價

深圳鋁合金CNC加工出廠價我們專注于精密制造領域,依托多代技術沉淀構建CNC加工主體能力。生產端采用分級設備協同策略,主體機床經過長期穩定性驗證,輔以動態校準系統維持微米級公差精度。工藝驗證模塊內置行業標準檢測機制,通過實時參數監測與周期性抽檢相結合,確保從原材料到成品的全鏈路精度達標...

2025-05-23 -

東莞自動化CNC加工出廠價

東莞自動化CNC加工出廠價我們通過智能化設備集群與柔性生產體系,實現復雜零部件加工的高效響應。五軸聯動加工中心采用全天候運行模式,配合動態排產系統靈活適配訂單需求。例如在精密模具制造領域,設備可連續完成多軸聯動的曲面銑削與拋光工序;在航空航天部件生產環節,針對超大尺寸結構件實現24小時...

2025-05-23 -

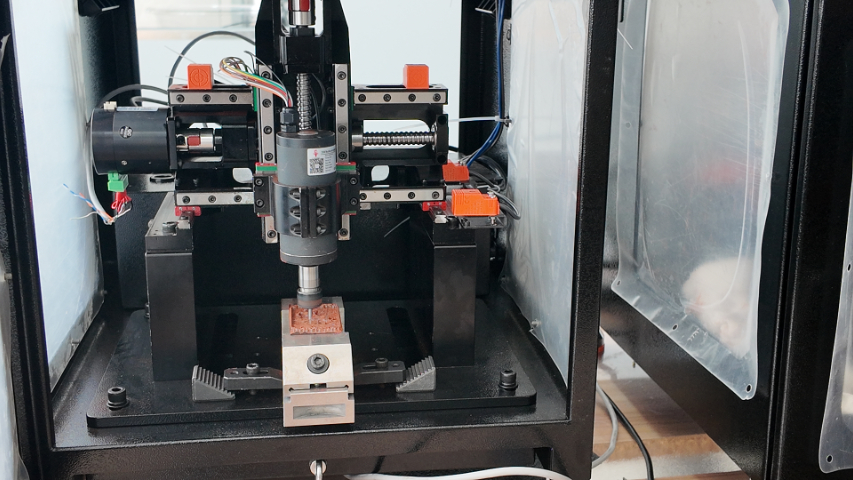

江蘇直銷桌面型雕刻機常見問題

江蘇直銷桌面型雕刻機常見問題智能識別技術:雕刻安全與效率的雙重保障在復雜工件加工中,突起部位的誤觸風險始終是操作隱患。通過自主研發的智能識別系統,我們的桌面雕刻機搭載高精度三維掃描模塊與實時動態算法,可在加工前自動掃描工件表面,精細識別凸起、凹槽等立體結構。系統通過百萬級數據點分析,結合...

2025-05-23 -

漳州自動化CNC加工上市公司

漳州自動化CNC加工上市公司我們構建了快速響應與透明化管理的工業服務模式,通過優化生產調度機制為緊急需求提供適配解決方案。訂單處理系統內置優先級識別模塊,可自動解析需求特征參數并匹配加急通道資源,結合設備協同算法與動態排產策略縮短交付周期。云端管理平臺實現生產全流程數據同步,客戶可通過加...

2025-05-22 -

廈門定制CNC加工上市公司

廈門定制CNC加工上市公司作為專業CNC加工中心,我們始終將精密制造的價值融入每個生產環節。從設備選型到工藝設計,均以實現微米級精度為目標:配備高剛性數控機床與智能溫控系統,確保加工過程穩定性;通過動態補償技術優化刀具路徑,減少熱形變對復雜零件的影響;針對不同材料特性(如鈦合金韌性、鋁...

2025-05-22 -

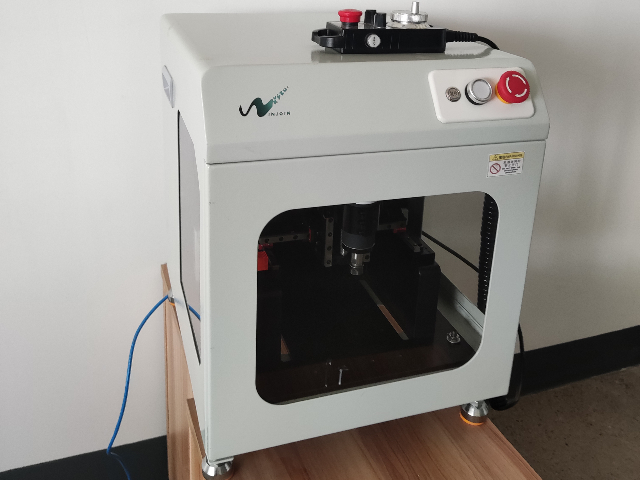

溫州國內桌面型雕刻機技術指導

溫州國內桌面型雕刻機技術指導我們堅信,真正滿足用戶需求的產品源于深度協作。通過開放式創新平臺,我們邀請全球創作者、行業及技術先鋒加入產品迭代的全生命周期,從原型設計到功能優化,每一步都融入真實場景的智慧結晶。用戶可通過專屬反饋通道提交創作痛點、工藝難點及技術構想,經算法聚類分析后,高價值...

2025-05-22 -

寧波使用桌面型雕刻機產品介紹

寧波使用桌面型雕刻機產品介紹設備采用模塊化折疊架構,實現機身體積壓縮的同時保持結構強度。智能布局算法自動適配桌面/墻掛/移動推車等多形態安裝模式,通過磁吸式快拆接口與可旋轉工作臺設計,讓設備能在家庭書桌、共享工作室、戶外創作營地等場景中快速完成形態轉換。底部集成自適應平衡系統,即使在狹小...

2025-05-22 -

深圳批量CNC加工駐場工程師對接

深圳批量CNC加工駐場工程師對接我們通過全天候質量管控體系,確保生產異常問題的即時響應。夜間品控小組采用動態輪值機制,配備移動式檢測設備與實時數據終端,對關鍵工序進行駐場監控。例如在精密零部件加工環節,小組人員可同步調取設備運行參數與圖紙標準,分析夜間作業時的尺寸公差波動趨勢;在電子元件封裝...

2025-05-22 -

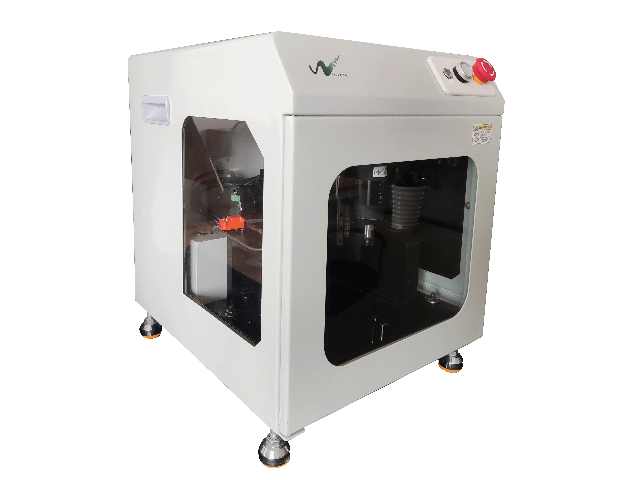

寧波購買桌面型雕刻機性價比

寧波購買桌面型雕刻機性價比設備構建了“感知-預警-制動”三位一體的安全體系,為創作全程護航。一層防護通過動態感應技術實時監測操作區域,精細識別非預設動作并觸發緊急制動,確保突發狀況下刀具立即停止;第二層采用智能電流監測系統,持續分析刀具運行狀態,一旦檢測到異常振動、材料斷裂或負載突變,...

2025-05-22 -

漳州批量CNC加工怎么收費

漳州批量CNC加工怎么收費我們通過多重加密協議與區塊鏈技術構建安全報價體系。報價傳輸采用非對稱加密算法與動態密鑰機制,確保圖紙數據、工藝參數等敏感信息在云端解析、存儲、傳輸全鏈路實現端到端防護。例如在精密模具領域,客戶上傳的三維模型特征數據經過哈希處理后生成數字指紋;在醫療器械生產場景...

2025-05-22 -

加工桌面型雕刻機費用

加工桌面型雕刻機費用設備采用模塊化折疊架構,實現機身體積壓縮的同時保持結構強度。智能布局算法自動適配桌面/墻掛/移動推車等多形態安裝模式,通過磁吸式快拆接口與可旋轉工作臺設計,讓設備能在家庭書桌、共享工作室、戶外創作營地等場景中快速完成形態轉換。底部集成自適應平衡系統,即使在狹小...

2025-05-22 -

寧波批量CNC加工工廠

寧波批量CNC加工工廠我們通過智能化生產體系與敏捷管理機制,為工業領域提供快速打樣與高效交付服務。打樣環節采用高精度設備集群與數字化管理系統聯動,通過工藝參數智能匹配技術,可快速解析圖紙特征并生成比較好加工方案。例如在精密模具領域,針對復雜腔型結構,系統自動規劃刀具路徑以縮短空程時...

2025-05-22 -

廣東自動化CNC加工上市公司

廣東自動化CNC加工上市公司我們通過智能化設計平臺與柔性生產體系,為工業領域提供深度定制化CNC加工服務。定制服務系統基于參數化建模技術,可快速解析客戶提供的三維圖紙特征,自動生成包含材料利用率、刀具路徑優化、工藝參數匹配的多維加工方案。例如在航空航天部件領域,針對鈦合金異形件的流線型輪...

2025-05-22 -

浙江直銷桌面型雕刻機哪家便宜

浙江直銷桌面型雕刻機哪家便宜多重防護創造安全環境,安全系統通過硬件與軟件的協同防護降低操作風險。物理防護罩采用抗沖擊材質與磁吸式鎖扣設計,既保證觀察視野又能有效隔絕飛濺碎屑。智能監控模塊持續檢測設備運行狀態,當發生刀具異常斷裂或材料位移時,系統會在0.1秒內切斷動力并鎖定運動部件。這些防...

2025-05-22 -

廣東購買桌面型雕刻機費用

廣東購買桌面型雕刻機費用設備采用動態力反饋控制技術,自動調節雕刻深度與轉速,在金屬、木材、樹脂等20余種材料上均可呈現層次分明的立體紋理。創新的多軸聯動設計支持360°無死角雕刻,無論是浮雕浮雕、鏤空透雕還是微縮文字,均能實現毫米級細節的完美還原。智能工藝庫內置上千種紋理模板,同時支...

2025-05-22 -

廣東國產桌面型雕刻機哪家便宜

廣東國產桌面型雕刻機哪家便宜當設備運轉遇到突發狀況,專業工程師團隊已在云端嚴陣以待。我們構建的全天候技術響應體系,由機械自動化、數控編程、材料工程等跨領域組成輪值團隊,依托智能診斷平臺實現7×24小時無縫護航。用戶可通過設備控制端一鍵發起視頻會診,工程師通過AR增強現實界面實時標注設備內...

2025-05-22 -

溫州老牌CNC加工報價表

溫州老牌CNC加工報價表我們專注于精密制造領域,依托多代技術沉淀構建CNC加工主體能力。生產端采用分級設備協同策略,主體機床經過長期穩定性驗證,輔以動態校準系統維持微米級公差精度。工藝驗證模塊內置行業標準檢測機制,通過實時參數監測與周期性抽檢相結合,確保從原材料到成品的全鏈路精度達標...

2025-05-22 -

浙江購買桌面型雕刻機選擇

浙江購買桌面型雕刻機選擇智能識別技術:雕刻安全與效率的雙重保障在復雜工件加工中,突起部位的誤觸風險始終是操作隱患。通過自主研發的智能識別系統,我們的桌面雕刻機搭載高精度三維掃描模塊與實時動態算法,可在加工前自動掃描工件表面,精細識別凸起、凹槽等立體結構。系統通過百萬級數據點分析,結合...

2025-05-22 -

廈門購買桌面型雕刻機設計

廈門購買桌面型雕刻機設計內置覆蓋多場景的行業級加工模式,涵蓋木雕、金屬蝕刻、亞克力切割等需求。用戶只需選擇預設標簽(如“中式窗花”“3D浮雕”),系統即自動配置刀具路徑、轉速與冷卻參數,智能適配不同材料特性。算法支持基于預設模板二次優化,允許用戶通過滑動調節界面微調精度、紋理深度等細...

2025-05-22