-

洞頭區(qū)鍍鋅電鍍加工公司

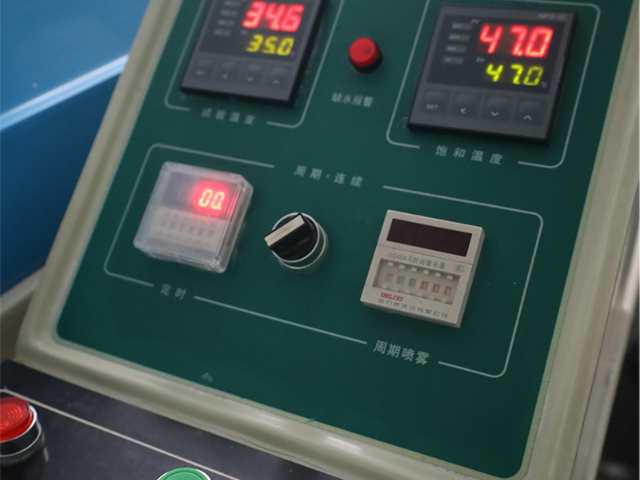

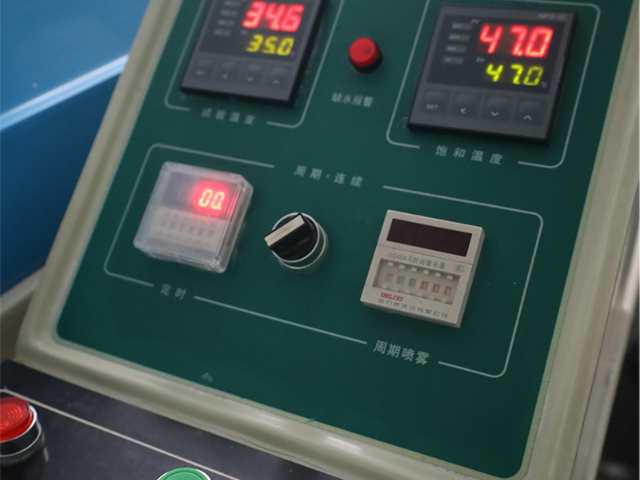

洞頭區(qū)鍍鋅電鍍加工公司電鍍鋅鐵合金:這是電鍍鋅工藝的重心環(huán)節(jié)。在經(jīng)過前面一系列的預(yù)處理工序后,制件被放入含有鋅鹽和其他添加劑的電鍍?nèi)芤褐校ㄟ^電解作用,在制件表面沉積形成鋅鐵合金鍍層。電鍍過程中,需要精確控制電流密度、電鍍時間、溶液溫度等參數(shù),以確保鍍層的成分、厚度和質(zhì)量符合要求。例如,電流密度的大小直接影響鍍層的沉積速率和質(zhì)量,過高的電流密度可能導致鍍層燒焦、粗糙,而過低的電流密度則會使沉積速率過慢,生產(chǎn)效率低下。水洗:電鍍鋅鐵合金后,制件表面會附著大量的電鍍?nèi)芤海吹哪康木褪菍⑦@些殘留的溶液清洗干凈,防止其對后續(xù)的鈍化處理產(chǎn)生不良影響。電鍍層的表面粗糙度可以通過拋光來改善。洞頭區(qū)鍍鋅電鍍加工公司酸洗的主要作用...

2025-06-27標簽: 電鍍加工 -

高質(zhì)量電鍍加工三價藍白封閉

高質(zhì)量電鍍加工三價藍白封閉以珠寶行業(yè)為例,通過電鍍工藝可以在成本較低的金屬基底上呈現(xiàn)出與貴重金屬極為相似的外觀,既滿足了消費者對美的追求,又降低了生產(chǎn)成本。修復功能對于一些表面有輕微磨損或劃傷的零部件,電鍍可以作為一種有效的修復手段。比如汽車車身上的一些塑料飾件,如果出現(xiàn)磨損或褪色現(xiàn)象,可通過重新電鍍恢復其原有的色澤和質(zhì)感,使舊件煥然一新,延長了零部件的使用壽命,同時也減少了資源的浪費。特殊功能實現(xiàn)某些特殊功能的實現(xiàn)離不開電鍍技術(shù)。電鍍層的表面粗糙度可以通過拋光來改善。高質(zhì)量電鍍加工三價藍白封閉表面清洗是前處理工藝的首要環(huán)節(jié),其目的是去除工件表面的油污、灰塵、雜質(zhì)等污染物,為后續(xù)的電鍍工序提供清潔的表面。表面清洗的方法...

2025-06-27標簽: 電鍍加工 -

洞頭區(qū)自主配送電鍍加工鍍鋅鎳合金

洞頭區(qū)自主配送電鍍加工鍍鋅鎳合金電鍍鋅的鍍液類型多種多樣,不同類型的鍍液具有各自獨特的特點和適用范圍。硫酸鹽鍍鋅:硫酸鹽鍍鋅工藝主要適用于連續(xù)鍍,如線材、帶材、簡單且粗大型零部件的電鍍。其鍍液主要由硫酸鋅(ZnSO?)、硫酸(H?SO?)以及一些添加劑組成。硫酸鹽鍍鋅鍍液具有成本低廉、鍍液穩(wěn)定性好、電流效率高等優(yōu)點。在連續(xù)鍍過程中,能夠?qū)崿F(xiàn)高速、高效的電鍍生產(chǎn),大幅度提高了生產(chǎn)效率。但是,硫酸鹽鍍鋅工藝得到的鍍層結(jié)晶相對較粗大,耐腐蝕性相對較弱,因此在一些對鍍層質(zhì)量要求較高的場合應(yīng)用受到一定限制。電鍍加工可以用于制造具有特殊光學性能的零件。洞頭區(qū)自主配送電鍍加工鍍鋅鎳合金隨著時間的推移,合金層中的鋅離子進一步憑借濃度差和溫度...

2025-06-27標簽: 電鍍加工 -

鹿城區(qū)電鍍加工藍色鋅鎳

鹿城區(qū)電鍍加工藍色鋅鎳熱鍍鋅的原理與電鍍鋅有著明顯的區(qū)別。熱鍍鋅是將經(jīng)過嚴格預(yù)處理的鋼鐵制件浸入到溫度通常在440-460℃的熔融鋅液中。在高溫的作用下,鐵基表面迅速與鋅液發(fā)生一系列復雜的物理化學反應(yīng),整個過程可大致分為三個緊密相連的步驟。首先,鐵基表面被鋅液快速溶解,鐵原子(Fe)與鋅原子(Zn)相互擴散、結(jié)合,形成鋅-鐵合金相層。在這個階段,鐵原子離開鋼鐵基體,進入鋅液,與鋅原子發(fā)生化學反應(yīng),生成一系列不同成分的鋅-鐵合金相,如ζ相(FeZn??)、δ相(FeZn?)等。這些合金相的形成,如同在鋼鐵基體與鋅鍍層之間搭建了一座堅固的橋梁,極大地增強了鍍層與基體之間的結(jié)合力。電鍍層的厚度可以通過調(diào)整電鍍時間和電流來...

2025-06-27標簽: 電鍍加工 -

瑞安高質(zhì)量電鍍加工加工廠家

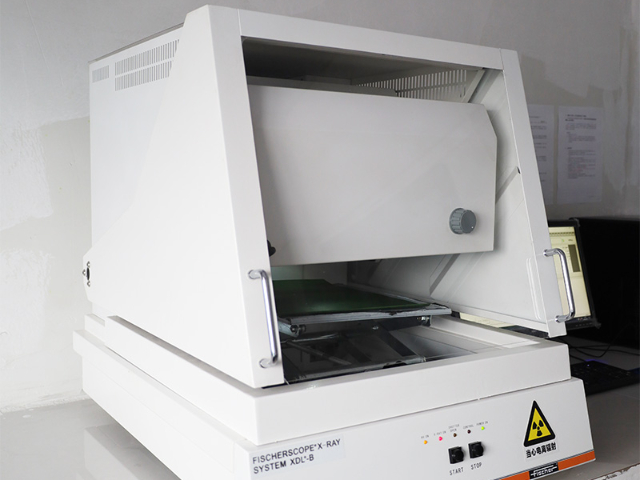

瑞安高質(zhì)量電鍍加工加工廠家鍍前處理:鍍前處理的目的是為了去除原板表面的油污、鐵銹、氧化皮等雜質(zhì),同時在原板表面形成一層均勻的活性膜,以提高鍍層與基體之間的附著力。鍍前處理主要包括以下幾個步驟:堿液脫脂:與電鍍鋅的化學除油類似,堿液脫脂采用含有氫氧化鈉、碳酸鈉、磷酸三鈉等堿性物質(zhì)的溶液,通過皂化反應(yīng)和乳化作用去除原板表面的油污。堿液脫脂的溫度一般控制在 60 - 80℃,時間根據(jù)油污的嚴重程度而定,通常為 5 - 15 分鐘。鹽酸酸洗:經(jīng)過堿液脫脂后的原板,表面雖然大部分油污已被去除,但仍可能存在鐵銹和氧化皮等雜質(zhì)。電鍍層的耐腐蝕性能可以通過鹽霧試驗來評估。瑞安高質(zhì)量電鍍加工加工廠家熱鍍鋅過程中的操作要點同樣關(guān)系到鍍鋅層...

2025-06-27標簽: 電鍍加工 -

鹿城區(qū)電鍍加工六價五彩

鹿城區(qū)電鍍加工六價五彩氧化皮和銹跡的清理則多采用酸洗,根據(jù)工件材質(zhì)的不同選擇合適的酸液(如鹽酸、硫酸、硝酸等),但酸洗過程中要嚴格控制酸液濃度、溫度和處理時間,以免過度腐蝕工件。在完成除油和酸洗后,還需進行活化處理,通常是將工件置于稀鹽酸或稀硫酸等弱酸性溶液中短時間浸泡,使工件表面微觀凸起處優(yōu)先發(fā)生化學反應(yīng),從而使表面更加均勻、粗糙,提高鍍層結(jié)合力。電鍍電鍍過程在精心設(shè)計的電鍍槽中進行。首先,根據(jù)所需鍍種配制好合適的電鍍液,電鍍液的成分精確配比至關(guān)重要,它直接影響到鍍層的性能和質(zhì)量。例如,在鍍銅液中,硫酸銅是提供銅離子的主鹽,其濃度一般在150-250毫升/升之間;硫酸作為添加劑,用于調(diào)節(jié)電鍍液的pH值并提供必要的...

2025-06-27標簽: 電鍍加工 -

鹿城區(qū)鋅鎳合金電鍍加工本色鋅鎳

鹿城區(qū)鋅鎳合金電鍍加工本色鋅鎳電鍍鋅,行業(yè)內(nèi)常稱冷鍍鋅,是基于電解原理實現(xiàn)的。在電鍍鋅過程中,構(gòu)建了一個電解體系。待鍍的金屬制件被精心放置在含有鋅鹽的溶液中,并且與直流電源的負極相連,成為陰極;而鋅板則連接在電源的正極,作為陽極。當接通電源后,電流從正極的鋅板出發(fā),向負極的制件定向移動。在這個過程中,溶液中的鋅離子(Zn2?)在電場力的強大作用下,紛紛向陰極(制件)遷移。到達陰極表面的鋅離子獲得電子,發(fā)生還原反應(yīng),進而在制件表面沉積形成一層均勻、致密且結(jié)合良好的鋅鍍層。其主要的電化學反應(yīng)方程式為:陽極反應(yīng):Zn-2e?=Zn2?陰極反應(yīng):Zn2?+2e?=Zn這個看似簡單的過程,實則蘊含著復雜的電化學原理。溶液中的鋅離子濃...

2025-06-27標簽: 電鍍加工 -

龍灣區(qū)自主配送電鍍加工

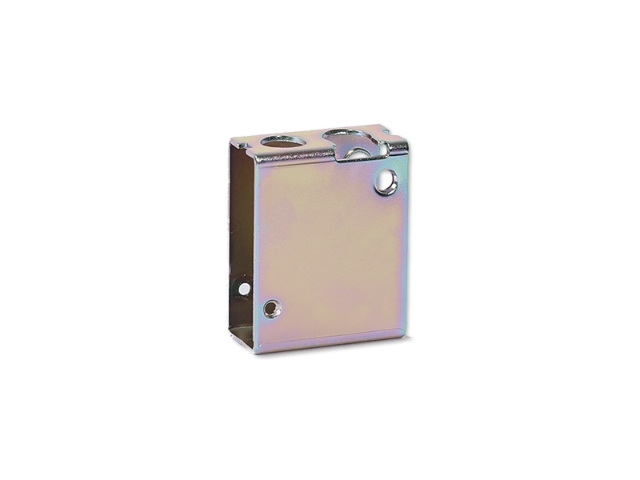

龍灣區(qū)自主配送電鍍加工鈍化是鍍鋅電鍍加工后處理的重要工序之一,其主要目的是提高鍍鋅層的抗腐蝕能力。鍍鋅層在空氣中容易被氧化,生成疏松的氧化鋅,這會降低鍍層的防護性能。通過鈍化處理,在鍍鋅層表面形成一層組織細密、抗蝕性較高的鉻酸鹽膜(即鈍化膜),可以顯著提高鍍鋅層的抗腐蝕能力。對于厚度相同、質(zhì)量相似的鋅鍍層,經(jīng)過鈍化處理后的抗蝕能力可提高7-10倍。鈍化處理根據(jù)所使用的鈍化液不同,可分為高鉻鈍化、中鉻鈍化、低鉻鈍化和無鉻鈍化等。高鉻鈍化雖然鈍化效果好,但由于含有大量的六價鉻,對環(huán)境危害極大,目前已逐漸被淘汰。低鉻鈍化和無鉻鈍化是當前較為常用的鈍化工藝,它們在保證一定鈍化效果的同時,大幅度降低了對環(huán)境的污染。例如,在一...

2025-06-27標簽: 電鍍加工 -

溫州鐵件電鍍加工三價五彩

溫州鐵件電鍍加工三價五彩在電子設(shè)備中,為了提高電磁兼容性(EMC),常常需要在塑料外殼上電鍍一層導電金屬(如鎳磷合金),以防止電磁干擾和輻射泄漏。這種導電鍍層能夠有效地將靜電電荷導走,保護內(nèi)部電子元件免受靜電放電(ESD)的損害。局限性環(huán)境污染問題傳統(tǒng)的電鍍工藝往往伴隨著嚴重的環(huán)境污染問題。電鍍液中含有大量的重金屬離子(如鉻、鎳、鎘、鉛等),如果未經(jīng)有效處理直接排放,會對土壤、水源和空氣造成嚴重污染。例如,含鉻廢水若長期超標排放,會導致土壤板結(jié)、水質(zhì)惡化,其中的六價鉻化合物還具有致*風險。改進電鍍設(shè)備設(shè)計:優(yōu)化電鍍設(shè)備的結(jié)構(gòu),提高電鍍液的利用率和沉積效率,減少原材料和能源的消耗。溫州鐵件電鍍加工三價五彩氯化物鍍鋅工藝...

2025-06-27標簽: 電鍍加工 -

洞頭區(qū)高質(zhì)量電鍍加工三價五彩封閉

洞頭區(qū)高質(zhì)量電鍍加工三價五彩封閉化學清洗則是使用各種化學清洗劑來溶解和去除油污等污染物。常用的化學清洗劑有堿性清洗劑、酸性清洗劑和有機溶劑清洗劑。堿性清洗劑主要通過皂化、乳化等作用去除油污,適用于大多數(shù)金屬材料的清洗;酸性清洗劑能夠去除金屬表面的氧化皮、銹跡等,同時對油污也有一定的去除作用,但使用時需要注意控制濃度和處理時間,以免對工件造成腐蝕;有機溶劑清洗劑對于油脂類污染物具有良好的溶解能力,常用于清洗一些對堿敏感的金屬或塑料等非金屬材料。電鍍可以用于制造防靜電的金屬零件。洞頭區(qū)高質(zhì)量電鍍加工三價五彩封閉熱鍍鋅的原理與電鍍鋅有著明顯的區(qū)別。熱鍍鋅是將經(jīng)過嚴格預(yù)處理的鋼鐵制件浸入到溫度通常在440-460℃的熔融鋅液中。在高...

2025-06-27標簽: 電鍍加工 -

永嘉鐵件電鍍加工藍色鋅鎳

永嘉鐵件電鍍加工藍色鋅鎳**物鍍鋅是一種較為傳統(tǒng)的鍍鋅工藝,其鍍液中含有**物。在過去,由于**物鍍液具有均鍍能力好、得到的鍍層光滑細致等優(yōu)點,在生產(chǎn)中被長期普遍采用。**物能夠與鋅離子形成穩(wěn)定的絡(luò)合物,使鍍液中的鋅離子濃度相對穩(wěn)定,從而有利于在工件表面形成均勻、細致的鍍層。然而,**物屬于劇毒物質(zhì),對環(huán)境和人體健康危害極大。隨著環(huán)保意識的不斷提高和環(huán)保法規(guī)的日益嚴格,**物鍍鋅工藝面臨著巨大的挑戰(zhàn)。近年來,為了減少**物的危害,行業(yè)內(nèi)逐漸發(fā)展出了低氰、微氰鍍鋅工藝。這些改進后的工藝在一定程度上降低了**物的使用量,但仍然無法完全消除**物的風險。例如,在一些小型電鍍加工廠,由于環(huán)保設(shè)施不完善,**物鍍鋅工藝可能會對...

2025-06-27標簽: 電鍍加工 -

浙江鋅鎳合金電鍍加工彩色鋅鎳

浙江鋅鎳合金電鍍加工彩色鋅鎳鹽酸酸洗就是利用鹽酸與鐵銹和氧化皮發(fā)生化學反應(yīng),將其溶解去除。鹽酸酸洗的濃度一般為 10% - 20%,溫度控制在 40 - 60℃,酸洗時間根據(jù)鐵銹和氧化皮的厚度而定,一般為 5 - 20 分鐘。在酸洗過程中,為了防止鹽酸對原板基體的過度腐蝕,通常會在酸洗液中加入適量的緩蝕劑。水沖洗:酸洗后的原板表面會殘留大量的酸洗液和反應(yīng)產(chǎn)物,水沖洗的目的就是利用流動的清水將這些殘留物質(zhì)徹底清洗掉,確保原板表面的清潔度。水沖洗一般采用多級逆流沖洗的方式,以提高沖洗效率,節(jié)約用水。電鍍過程中,溫度控制對鍍層質(zhì)量至關(guān)重要。浙江鋅鎳合金電鍍加工彩色鋅鎳鋅酸鹽鍍鋅:鋅酸鹽鍍鋅工藝是在**物鍍鋅工藝的基礎(chǔ)上發(fā)展起來...

2025-06-27標簽: 電鍍加工 -

洞頭區(qū)電鍍加工藍色鋅鎳

洞頭區(qū)電鍍加工藍色鋅鎳溫度過高,可能會導致鍍層結(jié)晶粗大,耐腐蝕性下降,同時還可能使鍍液中的添加劑分解失效;溫度過低,則會使鍍液的電阻增大,電流效率降低,沉積速度變慢。通常情況下,電鍍鋅鍍液的溫度控制在20-40℃之間。此外,鍍液的攪拌也非常重要,通過攪拌可以使鍍液中的鋅離子分布更加均勻,避免出現(xiàn)濃差極化現(xiàn)象,從而提高鍍層的均勻性。攪拌方式可以采用機械攪拌、空氣攪拌或陰極移動等,其中陰極移動是較為常用的一種方式,它能夠使工件在鍍液中不斷移動,促進鋅離子在工件表面均勻沉積。但需要注意陰極移動的速度,移動太快,高電流密度區(qū)鍍層可能會變得粗糙;太慢,則可能產(chǎn)生氣流,導致局部無鍍層。電鍍層可以提高金屬零件的硬度和耐磨性。洞頭...

2025-06-26標簽: 電鍍加工 -

龍灣區(qū)高質(zhì)量電鍍加工鍍鋅鎳合金

龍灣區(qū)高質(zhì)量電鍍加工鍍鋅鎳合金當直流電源接通時,在電場力的驅(qū)動下,陽極上的金屬原子失去電子成為金屬離子進入溶液,而在陰極(工件)表面,溶液中的金屬離子獲得電子被還原為單質(zhì)形態(tài)并逐漸沉積形成鍍層。以常見的鍍銅工藝為例,在硫酸銅電鍍液中,銅陽極不斷溶解,Cu2?離子在電場作用下向陰極遷移并在其表面得到電子:Cu2?+2e?→Cu,從而實現(xiàn)銅鍍層的增厚。這一看似簡單的過程,實則受到諸多因素的精細調(diào)控,包括電流密度、電鍍液成分與濃度、溫度、pH值以及攪拌速度等,每一個參數(shù)的微妙變化都可能對鍍層的質(zhì)量產(chǎn)生深遠影響。電鍍可以用于制造導電性能優(yōu)良的電子元件。龍灣區(qū)高質(zhì)量電鍍加工鍍鋅鎳合金氯化物鍍鋅:氯化物鍍鋅工藝在電鍍行業(yè)中也占據(jù)著重要...

2025-06-26標簽: 電鍍加工 -

浙江自主配送電鍍加工鍍鋅鎳合金

浙江自主配送電鍍加工鍍鋅鎳合金電鍍鋅和熱鍍鋅雖然都是為了在金屬表面獲得鋅鍍層,但它們的原理和特點存在明顯差異。從鍍層厚度來看,電鍍鋅層相對較薄,一般在5-15μm之間,而熱鍍鋅層則要厚得多,通常在35μm以上,甚至可達200μm。這使得熱鍍鋅在耐腐蝕性方面具有明顯優(yōu)勢,尤其適用于惡劣的腐蝕環(huán)境,如海洋環(huán)境、工業(yè)大氣環(huán)境等。在鍍層結(jié)構(gòu)上,電鍍鋅層主要是純鋅層,而熱鍍鋅層則是由合金層和純鋅層組成的復雜結(jié)構(gòu)。這種結(jié)構(gòu)差異導致熱鍍鋅層與基體的結(jié)合力更強,能夠承受更大的外力作用,不易出現(xiàn)鍍層脫落的現(xiàn)象。電鍍后的零件需要進行清洗和干燥處理。浙江自主配送電鍍加工鍍鋅鎳合金電鍍鋅的鍍液類型多種多樣,不同類型的鍍液具有各自獨特的特點和適用范...

2025-06-26標簽: 電鍍加工 -

龍灣區(qū)自主配送電鍍加工藍色鋅鎳

龍灣區(qū)自主配送電鍍加工藍色鋅鎳納米復合電鍍技術(shù)在航空航天、機械制造等領(lǐng)域具有廣闊的應(yīng)用前景。脈沖電鍍與周期換向電鍍脈沖電鍍是通過周期性地改變電流方向和大小來進行電鍍的方法。與傳統(tǒng)直流電鍍相比,脈沖電鍍能夠在較低的電流密度下獲得更厚的鍍層,且鍍層結(jié)構(gòu)更加致密、均勻。周期換向電鍍則是在脈沖電鍍的基礎(chǔ)上進一步發(fā)展而來,它在正向脈沖之后施加一個反向脈沖電流,使鍍層的生長更加規(guī)整、平滑。這些新型電鍍技術(shù)在提高鍍層質(zhì)量和生產(chǎn)效率方面展現(xiàn)出巨大潛力,有望在未來得到更廣泛的應(yīng)用。離子交換法、膜分離法技術(shù)對電鍍廢液進行處理,實現(xiàn)金屬離子的回收和鍍液的再生利用,降低原材料成本。龍灣區(qū)自主配送電鍍加工藍色鋅鎳隨著時間的推移,合金層中的鋅離子進一...

2025-06-26標簽: 電鍍加工 -

溫州鋅合金電鍍加工三價五彩封閉

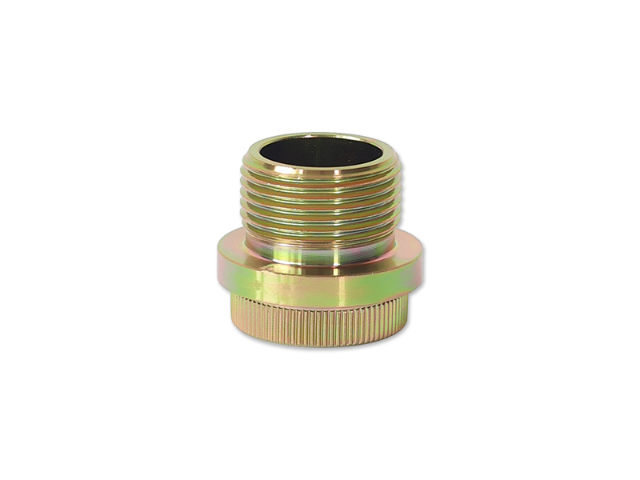

溫州鋅合金電鍍加工三價五彩封閉在金屬加工領(lǐng)域,鍍鋅電鍍加工作為一種重要的表面處理技術(shù),占據(jù)著舉足輕重的地位。隨著現(xiàn)代工業(yè)的飛速發(fā)展,對金屬制品的性能和外觀要求日益提高,鍍鋅電鍍加工憑借其獨特的優(yōu)勢,在眾多行業(yè)中得到了廣泛應(yīng)用。它不僅能夠明顯提升金屬制品的耐腐蝕性,延長其使用壽命,還能賦予制品美觀的外觀,滿足不同領(lǐng)域的多樣化需求。從日常生活中的五金配件,到工業(yè)生產(chǎn)中的機械零件、汽車部件,再到建筑領(lǐng)域的鋼材結(jié)構(gòu),鍍鋅電鍍加工的身影無處不在。深入了解鍍鋅電鍍加工技術(shù),對于推動各行業(yè)的發(fā)展、提高產(chǎn)品質(zhì)量和競爭力具有重要意義。電鍍加工可以用于制造具有高反射率的鏡面。溫州鋅合金電鍍加工三價五彩封閉脫脂是鍍鋅電鍍加工前處理的重要環(huán)節(jié),其...

2025-06-26標簽: 電鍍加工 -

鹿城區(qū)環(huán)保電鍍加工彩色鋅鎳

鹿城區(qū)環(huán)保電鍍加工彩色鋅鎳在現(xiàn)代工業(yè)中,金屬材料的廣泛應(yīng)用伴隨著一個嚴峻的問題——腐蝕。腐蝕不僅會降低金屬制品的使用壽命,還可能引發(fā)安全隱患,造成巨大的經(jīng)濟損失。據(jù)相關(guān)數(shù)據(jù)統(tǒng)計,全球每年因金屬腐蝕導致的經(jīng)濟損失高達數(shù)萬億美元。為了應(yīng)對這一挑戰(zhàn),各種金屬防護技術(shù)應(yīng)運而生,而鍍鋅電鍍加工便是其中應(yīng)用較為普遍且效果明顯的一種。鍍鋅,即在金屬、合金或其他材料的表面鍍上一層鋅,這層鋅如同給金屬穿上了一層堅固的鎧甲,能夠有效地起到美觀、防銹等重要作用。隨著工業(yè)的不斷發(fā)展,鍍鋅電鍍加工技術(shù)也在持續(xù)創(chuàng)新和完善,從較初簡單的防護手段逐漸演變?yōu)榧雷o與裝飾于一體的綜合性表面處理技術(shù),廣泛應(yīng)用于建筑、汽車、電子、機械等眾多領(lǐng)域,為現(xiàn)代工業(yè)的...

2025-06-26標簽: 電鍍加工 -

溫州鐵件電鍍加工

溫州鐵件電鍍加工涂溶劑:涂溶劑是熱鍍鋅鍍前處理中的關(guān)鍵步驟之一。溶劑的主要成分是氯化鋅(ZnCl?)和氯化銨(NH?Cl)的混合溶液,其作用是在原板表面形成一層保護膜,防止原板在進入鋅鍋之前再次被氧化,同時降低鋅液與原板表面的表面張力,促進鋅液對原板的浸潤和附著。涂溶劑的方法有浸涂、噴涂等,涂覆后的溶劑層需要進行適當?shù)暮娓桑匀コ軇┲械乃帧:娓桑汉娓傻哪康氖菍⑼扛苍谠灞砻娴娜軇┲械乃謴氐兹コ乐顾謳脘\鍋,引起鋅液的飛濺和爆鋅等現(xiàn)象,同時保證溶劑在原板表面形成均勻、致密的保護膜。烘干的溫度一般控制在 100 - 150℃,時間根據(jù)溶劑層的厚度和烘干設(shè)備的性能而定,通常為 5 - 10 分鐘。電鍍加...

2025-06-26標簽: 電鍍加工 -

甌海區(qū)自主配送電鍍加工六價五彩

甌海區(qū)自主配送電鍍加工六價五彩鈍化是鍍鋅電鍍加工后處理的重要工序之一,其主要目的是提高鍍鋅層的抗腐蝕能力。鍍鋅層在空氣中容易被氧化,生成疏松的氧化鋅,這會降低鍍層的防護性能。通過鈍化處理,在鍍鋅層表面形成一層組織細密、抗蝕性較高的鉻酸鹽膜(即鈍化膜),可以顯著提高鍍鋅層的抗腐蝕能力。對于厚度相同、質(zhì)量相似的鋅鍍層,經(jīng)過鈍化處理后的抗蝕能力可提高7-10倍。鈍化處理根據(jù)所使用的鈍化液不同,可分為高鉻鈍化、中鉻鈍化、低鉻鈍化和無鉻鈍化等。高鉻鈍化雖然鈍化效果好,但由于含有大量的六價鉻,對環(huán)境危害極大,目前已逐漸被淘汰。低鉻鈍化和無鉻鈍化是當前較為常用的鈍化工藝,它們在保證一定鈍化效果的同時,大幅度降低了對環(huán)境的污染。例如,在一...

2025-06-26標簽: 電鍍加工 -

鋅合金電鍍加工

鋅合金電鍍加工溫度過高,可能會導致鍍層結(jié)晶粗大,耐腐蝕性下降,同時還可能使鍍液中的添加劑分解失效;溫度過低,則會使鍍液的電阻增大,電流效率降低,沉積速度變慢。通常情況下,電鍍鋅鍍液的溫度控制在20-40℃之間。此外,鍍液的攪拌也非常重要,通過攪拌可以使鍍液中的鋅離子分布更加均勻,避免出現(xiàn)濃差極化現(xiàn)象,從而提高鍍層的均勻性。攪拌方式可以采用機械攪拌、空氣攪拌或陰極移動等,其中陰極移動是較為常用的一種方式,它能夠使工件在鍍液中不斷移動,促進鋅離子在工件表面均勻沉積。但需要注意陰極移動的速度,移動太快,高電流密度區(qū)鍍層可能會變得粗糙;太慢,則可能產(chǎn)生氣流,導致局部無鍍層。電鍍后的零件需要進行清洗和干燥處理。鋅合金...

2025-06-26標簽: 電鍍加工 -

甌海區(qū)鋅合金電鍍加工六價黑鋅

甌海區(qū)鋅合金電鍍加工六價黑鋅隨著時間的推移,合金層中的鋅離子進一步憑借濃度差和溫度差的驅(qū)動力,向鋼鐵基體內(nèi)部擴散,從而形成鋅-鐵互溶層。這一互溶層的存在,使得鍍層與基體之間的過渡更加平緩、自然,進一步提高了鍍層的附著強度和整體性能。***,在合金層的表面,包裹著一層純鋅層。這層純鋅層不僅具有良好的延展性和耐腐蝕性,能夠為鋼鐵制件提供額外的防護屏障,而且其光亮、均勻的外觀也賦予了制件良好的裝飾性。熱鍍鋅過程中的化學反應(yīng)較為復雜,涉及多種鋅-鐵合金相的生成和轉(zhuǎn)變,其反應(yīng)方程式如下:Fe+Zn→Fe-Zn合金相(如FeZn??、FeZn?等)熱鍍鋅過程中,鋅液的溫度、浸鍍時間、鋼鐵制件的材質(zhì)以及表面狀態(tài)等因素都會對鍍層的質(zhì)量和...

2025-06-26標簽: 電鍍加工 -

龍灣區(qū)鐵件電鍍加工

龍灣區(qū)鐵件電鍍加工表面清洗是前處理工藝的首要環(huán)節(jié),其目的是去除工件表面的油污、灰塵、雜質(zhì)等污染物,為后續(xù)的電鍍工序提供清潔的表面。表面清洗的方法主要包括機械清洗和化學清洗。機械清洗通常采用超聲波清洗、高壓水沖洗、噴砂等方式。超聲波清洗利用超聲波在液體中產(chǎn)生的空化作用,使工件表面的污染物被迅速剝離并分散在清洗液中,適用于清洗形狀復雜、表面精度要求高的工件;高壓水沖洗則通過高壓水流的沖擊力,將工件表面的大塊污染物去除;噴砂是利用高速噴射的砂粒對工件表面進行沖擊,不僅能夠去除表面污垢,還能使工件表面形成一定的粗糙度,有利于提高鍍層的附著力,但對于表面精度要求較高的工件不太適用。 在電鍍車間里,銅、鎳、鉻等金屬...

2025-06-26標簽: 電鍍加工 -

甌海區(qū)鋅鎳合金電鍍加工彩色鋅鎳

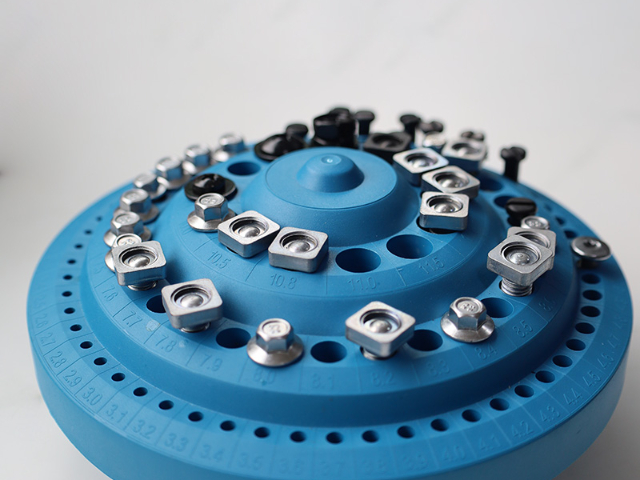

甌海區(qū)鋅鎳合金電鍍加工彩色鋅鎳在電鍍鋅過程中,有多個操作要點需要嚴格把控,以確保鍍層質(zhì)量。首先是電流密度的控制,電流密度對鍍層的厚度、結(jié)構(gòu)和性能有著重要影響。如果電流密度過低,鍍層沉積速度慢,生產(chǎn)效率低,且可能導致鍍層厚度不均勻;而電流密度過高,則容易在工件邊緣和前列等部位產(chǎn)生燒焦、粗糙等缺陷。不同的鍍液體系和工件材質(zhì),需要根據(jù)經(jīng)驗和實驗確定合適的電流密度范圍。例如,對于普通鋼鐵工件在氯化物鍍鋅液中,一般電流密度控制在1-5A/dm2之間。其次是鍍液溫度的調(diào)節(jié),鍍液溫度會影響鍍液的導電性、鋅離子的擴散速度以及電極反應(yīng)的速率等。電鍍層的耐腐蝕性能可以通過鹽霧試驗來評估。甌海區(qū)鋅鎳合金電鍍加工彩色鋅鎳據(jù)相關(guān)數(shù)據(jù)顯示,一些小型電...

2025-06-26標簽: 電鍍加工 -

浙江電鍍加工本色鋅鎳

浙江電鍍加工本色鋅鎳鍍液類型及特點:硫酸鹽鍍鋅:硫酸鹽鍍鋅工藝主要適用于連續(xù)鍍,如線材、帶材、簡單且粗大型零部件的電鍍。其鍍液主要由硫酸鋅(ZnSO?)、硫酸(H?SO?)以及一些添加劑組成。硫酸鹽鍍鋅鍍液具有成本低廉、鍍液穩(wěn)定性好、電流效率高等優(yōu)點。在連續(xù)鍍過程中,能夠?qū)崿F(xiàn)高速、高效的電鍍生產(chǎn),大幅度提高了生產(chǎn)效率。但是,硫酸鹽鍍鋅工藝得到的鍍層結(jié)晶相對較粗大,耐腐蝕性相對較弱,因此在一些對鍍層質(zhì)量要求較高的場合應(yīng)用受到一定限制。電鍍層如同金屬的第二層皮膚,它不僅守護著基材免受侵蝕,還賦予其獨特的色彩與質(zhì)感。浙江電鍍加工本色鋅鎳電鍍鋅的鍍液類型多種多樣,不同類型的鍍液具有各自獨特的特點和適用范圍。硫酸鹽鍍鋅:硫...

2025-06-26標簽: 電鍍加工 -

溫州環(huán)保電鍍加工三價藍白封閉

溫州環(huán)保電鍍加工三價藍白封閉鍍前處理:鍍前處理的目的是為了去除原板表面的油污、鐵銹、氧化皮等雜質(zhì),同時在原板表面形成一層均勻的活性膜,以提高鍍層與基體之間的附著力。鍍前處理主要包括以下幾個步驟:堿液脫脂:與電鍍鋅的化學除油類似,堿液脫脂采用含有氫氧化鈉、碳酸鈉、磷酸三鈉等堿性物質(zhì)的溶液,通過皂化反應(yīng)和乳化作用去除原板表面的油污。堿液脫脂的溫度一般控制在 60 - 80℃,時間根據(jù)油污的嚴重程度而定,通常為 5 - 15 分鐘。鹽酸酸洗:經(jīng)過堿液脫脂后的原板,表面雖然大部分油污已被去除,但仍可能存在鐵銹和氧化皮等雜質(zhì)。電鍍液的成分需要定期檢測和調(diào)整。溫州環(huán)保電鍍加工三價藍白封閉電鍍加工的工藝流程詳解一個完整的電鍍加工流程通...

2025-06-26標簽: 電鍍加工 -

鹿城區(qū)鍍鋅電鍍加工鍍鋅鎳合金

鹿城區(qū)鍍鋅電鍍加工鍍鋅鎳合金鍍液類型及特點:硫酸鹽鍍鋅:硫酸鹽鍍鋅工藝主要適用于連續(xù)鍍,如線材、帶材、簡單且粗大型零部件的電鍍。其鍍液主要由硫酸鋅(ZnSO?)、硫酸(H?SO?)以及一些添加劑組成。硫酸鹽鍍鋅鍍液具有成本低廉、鍍液穩(wěn)定性好、電流效率高等優(yōu)點。在連續(xù)鍍過程中,能夠?qū)崿F(xiàn)高速、高效的電鍍生產(chǎn),大幅度提高了生產(chǎn)效率。但是,硫酸鹽鍍鋅工藝得到的鍍層結(jié)晶相對較粗大,耐腐蝕性相對較弱,因此在一些對鍍層質(zhì)量要求較高的場合應(yīng)用受到一定限制。電鍍加工廣泛應(yīng)用于汽車、電子和航空航天工業(yè)。鹿城區(qū)鍍鋅電鍍加工鍍鋅鎳合金熱鍍鋅的工藝流程同樣復雜且嚴謹,每一個步驟都緊密相連,共同決定了較終熱鍍鋅產(chǎn)品的質(zhì)量。熱鍍鋅板的生產(chǎn)工序主要包括...

2025-06-26標簽: 電鍍加工 -

浙江鋅鎳合金電鍍加工六價五彩

浙江鋅鎳合金電鍍加工六價五彩熱鍍鋅工藝:熱浸鍍:熱浸鍍是熱鍍鋅工藝的重心環(huán)節(jié)。經(jīng)過鍍前處理的原板被送入溫度通常在 440 - 460℃的熔融鋅液中,在高溫的作用下,原板表面與鋅液發(fā)生一系列復雜的物理化學反應(yīng),形成鋅 - 鐵合金相層、鋅 - 鐵互溶層和純鋅層。熱浸鍍的時間根據(jù)原板的厚度、鋅液的溫度以及所需鍍層的厚度等因素而定,一般為 1 - 5 分鐘。在熱浸鍍過程中,需要嚴格控制鋅液的溫度、成分以及原板的浸入速度和停留時間等參數(shù),以確保鍍層的質(zhì)量和性能符合要求。通過實驗確定好的電流密度和電壓范圍,避免過高或過低的電流密度導致的能源浪費和鍍層質(zhì)量不穩(wěn)定。浙江鋅鎳合金電鍍加工六價五彩電鍍鋅和熱鍍鋅雖然都是為了在金屬表面獲得鋅鍍...

2025-06-26標簽: 電鍍加工 -

浙江鍍鋅電鍍加工藍色鋅鎳

浙江鍍鋅電鍍加工藍色鋅鎳硫酸鹽鍍鋅工藝是一種成本低廉的鍍鋅方法,適合于連續(xù)鍍線材、帶材以及一些形狀簡單、粗大型的零、部件。在硫酸鹽鍍鋅鍍液中,主要的成分是硫酸鋅,鋅離子在陰極表面得到電子還原成鋅原子并沉積形成鍍層。該工藝的優(yōu)點是鍍液成分簡單,成本低,電流效率高,生產(chǎn)速度快。例如,在一些大規(guī)模生產(chǎn)的電線電纜行業(yè),硫酸鹽鍍鋅工藝被廣泛應(yīng)用于鋼絲的鍍鋅處理,能夠快速、高效地為大量鋼絲提供鍍鋅防護層。然而,硫酸鹽鍍鋅工藝也存在一些局限性,其鍍層的耐腐蝕性相對較弱,對于一些在惡劣環(huán)境下使用的產(chǎn)品,可能無法滿足長期的防護要求。此外,該工藝得到的鍍層結(jié)晶較粗大,外觀質(zhì)量相對較差,不太適合對外觀要求較高的產(chǎn)品。為了改善硫酸鹽鍍鋅層的...

2025-06-26標簽: 電鍍加工 -

鹿城區(qū)環(huán)保電鍍加工六價五彩

鹿城區(qū)環(huán)保電鍍加工六價五彩脫脂是鍍鋅電鍍加工前處理的重要環(huán)節(jié),其目的是去除工件表面的油脂、油污等有機污染物,確保后續(xù)的電鍍工序能夠順利進行。油脂等污染物會阻礙鍍液與工件表面的良好接觸,影響鍍層的附著力和質(zhì)量。脫脂可采用多種方法,常見的有化學去油和水基金屬脫脂清洗劑去油。化學去油主要借助堿的化學作用,如氫氧化鈉、碳酸鈉等堿性物質(zhì)與油脂發(fā)生皂化反應(yīng),將油脂分解為可溶于水的物質(zhì),從而達到去除油脂的目的。水基金屬脫脂清洗劑則是利用表面活性劑的乳化、分散等作用,使油脂從工件表面脫離并分散在清洗液中。在實際生產(chǎn)中,對于形狀簡單、批量較大的工件,常采用浸泡法進行脫脂,即將工件浸泡在脫脂液中一段時間,使油脂充分被去除;對于一些形狀復雜...

2025-06-26標簽: 電鍍加工