上海固體電解質膜成型機研發

干法固態電解質膜成型機在電池制造領域展現出了諸多明顯優點:高效節能,降低成本,干法固態電解質膜成型機避免了傳統濕法涂布技術中溶劑的使用,從而減少了溶劑蒸發、回收及干燥等步驟所需的能源消耗。據估算,采用干法制備技術可以大幅降低電池生產過程中的能耗,提高整體生產效率。同時,由于省去了溶劑及其回收設備的費用,生產成本明顯降低。這對于大規模電池生產來說,是提升經濟效益的關鍵。避免溶劑污染,環保友好,濕法涂布技術中常用的N-甲基-2-吡咯烷酮(NMP)等溶劑不僅價格昂貴,具有毒性,對環境和人體健康構成潛在威脅。而干法固態電解質膜成型機則完全摒棄了溶劑的使用,從根本上消除了溶劑污染的風險,符合當前綠色制造和可持續發展的理念。操作員需經過專業培訓才能充分利用電解質膜成型機的功能。上海固體電解質膜成型機研發

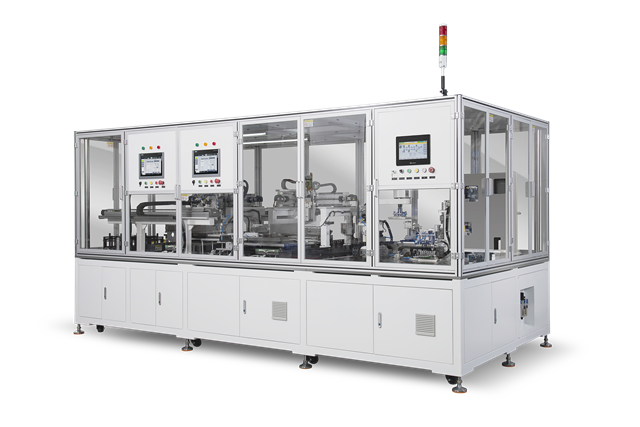

高分子電解質膜成型機采用先進的自動化控制系統,能夠精確控制生產過程中的溫度、壓力、速度等關鍵參數,確保每一片電解質膜的質量穩定性和一致性。這種高度自動化的生產方式不僅大幅提升了生產效率,減少了人為操作帶來的誤差,使得大規模、高精度的生產成為可能,滿足了市場對高質量電解質膜日益增長的需求。該機器配備了高精度的模具系統和定位系統,能夠實現對電解質膜尺寸的精確控制,無論是厚度、寬度是長度,都能達到微米級的精度要求。這種精確控制不僅提升了產品的合格率,使得電解質膜能夠更好地適配于各類電池及電化學裝置中,提高了整體設備的性能和可靠性。高速電解質膜成型機供應商電解質膜成型機,實現膜材料厚度均勻性控制。

復合固態電解質膜成型機的出現極大地推動了固態電池技術的商業化進程。通過提高生產效率、降低成本、優化性能及提升安全性等多方面的努力,固態電池在電動汽車、可穿戴設備、儲能系統等領域的應用前景日益廣闊。隨著技術的不斷成熟和市場的不斷擴大,固態電池有望成為未來能源儲存系統的重要組成部分,為全球能源轉型和可持續發展做出重要貢獻。復合固態電解質膜成型機作為固態電池制造的關鍵設備之一,其不斷的技術創新和發展推動了整個行業的進步。通過引入先進的制造技術、優化設備結構和提升自動化水平等措施,該設備在提升生產效率的同時為科研人員提供了更多的實驗手段和平臺。這將有助于加快固態電池新材料、新結構和新工藝的研發速度,推動整個電池行業向更高層次發展。同時,隨著國內企業在固態電解質膜領域的技術積累和實力提升,我國在全球固態電池市場中的地位將逐步增強。

干法固態電解質膜成型機在膜成型階段,成型機將混合并造粒后的電解質材料送入輥壓裝置。輥壓裝置由一對或多對精密控制的輥輪組成,通過輥輪的旋轉和擠壓作用,將電解質顆粒逐漸壓制成連續的薄膜。此過程中,通過調整輥輪的間隙、速度和溫度等參數,可以精確控制薄膜的厚度、均勻性和致密度。輥壓過程中,電解質材料在高溫下逐漸軟化并相互融合,形成致密的膜層。對于需要復合結構的固態電解質膜,成型機具備疊層與復合的功能。在這一步驟中,將不同種類的固態電解質膜(如硫化物膜和鹵化物膜)疊置在一起,并通過再次輥壓實現復合。復合過程中,需要嚴格控制疊層的順序、角度和壓力等參數,以確保復合膜的性能穩定且符合設計要求。復合后的固態電解質膜具有更高的離子電導率和更好的界面穩定性,能夠明顯提升電池等設備的性能。電解質膜成型機的設計考慮到了生產效率和操作便利性。

電解質膜成型機是電池制造過程中至關重要的設備,其工作原理涉及多個精密步驟與關鍵技術。電解質膜成型機的工作始于原料的精確準備與混合。在這一階段,不同種類的固態電解質材料(如氧化物、硫化物或鹵化物等)按照特定比例被送入混合系統。同時,根據配方需要,可能需加入非極性粘結劑等其他添加劑。混合系統通過高頻振蕩技術,確保所有原料均勻分散,形成具有特定性質的混合物,為后續成型奠定堅實基礎。混合均勻的物料隨后進入預成型階段。在此階段,物料通過低頻振蕩技術被拉絲成團,這一過程有助于提升物料的塑性和可加工性。隨后,這些預成型的物料團被送入對輥機進行進一步處理。對輥機通過精確控制的輥壓和拉伸動作,將物料團逐步拉伸并展平成薄片狀,形成初步的電解質膜結構。高質量的電解質膜對于提升電池性能至關重要。高速電解質膜成型機供應商

電解質膜成型機的控制系統可實現復雜任務的自動化。上海固體電解質膜成型機研發

高分子電解質膜的厚度均勻性直接影響其性能和應用效果。成型機通過高精度的厚度控制系統,能夠確保膜厚度的精確控制,避免在成型過程中出現厚度不均的問題。這不僅提高了產品的成品率,保證了電解質膜在不同應用場合下的穩定性和可靠性。高分子電解質膜成型機實現了從材料投放到成品產出的全自動化生產流程。這一特性提高了生產效率,降低了人工成本,并減少了人為因素對產品質量的影響。自動化生產使得生產過程更加穩定可控,有利于企業實現規模化、標準化生產。上海固體電解質膜成型機研發

- 上海創新科技鋰電池生產線廠商 2025-02-08

- 先進鋰電池裝備廠家供貨 2025-02-07

- 湖北鋰電池設備多少錢一臺 2025-02-07

- 上海固體電解質膜成型機供應商 2025-02-07

- 專業鋰電池裝備廠商 2025-02-07

- 浙江鋰電池裝備供應 2025-02-07

- 廣東先進鋰電池裝備 2025-02-07

- 濟南復合固態電解質膜成型機 2025-02-07

- 復合固態電解質膜成型機設計 2025-02-07

- 上海高速電解質膜成型機咨詢 2025-02-07

- 內蒙古生產石膏半脫水設備 2025-02-08

- 吊裝系統設計計算與分析服務咨詢 2025-02-08

- 南京腐蝕尼龍材料吸濕設備比價 2025-02-08

- 青海小型五軸聯動加工機 2025-02-08

- 西藏磁粉制動器配件 2025-02-08

- 美國印第安納州切斯特頓鎮SPRINT切片機配置 2025-02-08

- 四川多功能壓紋機廠家 2025-02-08

- 金山區工業視覺光源優勢 2025-02-08

- GCS低壓開關柜維修 2025-02-08

- 嘉興大型涂裝設備設計 2025-02-08