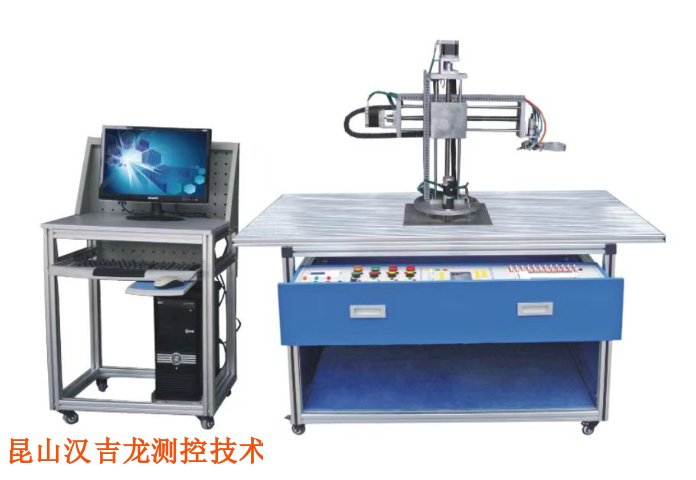

設備智能裝配機實訓平臺系統(tǒng)原理

隨著科技的迅猛發(fā)展,工業(yè)機器人在生產領域扮演著越來越重要的角色。它們在汽車制造、電子工業(yè)、食品加工等行業(yè)中發(fā)揮著極大的作用。工業(yè)機器人的普及,不僅提高了生產效率,還減少了人力成本,保證了產品質量的穩(wěn)定。二、工業(yè)機器人的智能化工業(yè)機器人的智能化是目前的趨勢和發(fā)展方向。為了實現(xiàn)這一目標,工業(yè)機器人需要具備一定的學習能力和適應能力。在智能實訓中,我們通過模擬各種情況和場景,讓機器人能夠根據(jù)實際情況做出相應的反應和決策。工業(yè)機器人就能夠更好地適應不同的生產環(huán)境,提高生產效率。三、工業(yè)機器人智能實訓的重要性進行工業(yè)機器人智能實訓的目的是為了提高機器人的智能化水平,并為其應對復雜的生產環(huán)境做好準備。在實訓中,我們可以通過模擬各種情況和場景,讓機器人進行反復的訓練和學習,從而讓其具備更強的適應能力和判斷能力。四、工業(yè)機器人智能實訓的方法與技術在工業(yè)機器人智能實訓中,我們可以采用多種方法和技術。技術是一種十分常見的方法。通過使用虛擬環(huán)境,我們可以模擬出各種實際的情況和場景,讓機器人進行訓練和學習。機器人的視覺技術也是實現(xiàn)智能化的關鍵。通過視覺傳感器和圖像處理技術。遠程操作功能延遲對智能裝配機實訓平臺系統(tǒng)的使用體驗有哪些影響?設備智能裝配機實訓平臺系統(tǒng)原理

配置清單實訓平臺的配置清單詳盡列出了所有器材的名稱、數(shù)量、單位及主要功能與技術參數(shù),包括:開放式機架平臺:提供穩(wěn)固的機架平臺,支持多種標準機架設備的安裝。網(wǎng)孔板安裝模塊:用于安裝和固定各種電子器件。線纜管理架:整理和管理線纜,保持布線整潔。電源管理模塊:提供智能電源管理功能,確保設備安全穩(wěn)定運行。四層警示燈:指示電源狀態(tài),提供直觀的故障報警。嵌入式編程主機及其托盤模塊:用于編程和調試。鍵鼠及其托盤模塊:提供標準的輸入設備。17寸液晶顯示器及其掛板模塊:用于顯示系統(tǒng)界面和監(jiān)控數(shù)據(jù)。實訓中心液晶管理裝置——工位顯示模塊:顯示工位狀態(tài),便于管理。實訓中心液晶管理軟件:用于管理實訓中心的液晶顯示設備。無線網(wǎng)卡:提供無線網(wǎng)絡連接功能。DDC主機監(jiān)控模塊:監(jiān)控DDC系統(tǒng)的運行狀態(tài)。DDC編程軟件:用于DDC系統(tǒng)的編程和調試。智能考核單元:提供智能化的考核功能。新風機組模擬模型系統(tǒng)模塊:模擬新風機組的運行。空調機組模擬模型系統(tǒng)模塊:模擬空調機組的運行。供配電模擬模型系統(tǒng)模塊:模擬供配電系統(tǒng)的運行。照明模擬模型系統(tǒng)模塊:模擬照明系統(tǒng)的運行。給排水模擬模型系統(tǒng)模塊:模擬給排水系統(tǒng)的運行。設備智能裝配機實訓平臺系統(tǒng)原理智能裝配機實訓平臺系統(tǒng)的軟件功能是否易于二次開發(fā)?

智能裝配機在人機協(xié)作方面的優(yōu)勢的具體例子:電子制造領域手機屏幕裝配:在手機生產線上,智能裝配機負責將手機屏幕與手機邊框進行貼合。裝配機通過高精度的視覺識別系統(tǒng),能夠迅速準確地屏幕和邊框的位置,然后以精確的力度和角度完成貼合操作。而工人則可以在旁邊負責上料、檢查裝配機的運行狀態(tài)以及處理一些異常情況。當遇到一些需要微調的情況時,工人可以通過操作面板或手勢操控等方式,實時調整裝配機的參數(shù),確保裝配質量。這種人機協(xié)作模式既提高了裝配效率,又保證了產品的一致性和良品率。電腦主板組裝:智能裝配機可以利用其多軸機械臂和高精度的系統(tǒng),迅速準確地將各種電子元件焊接到電腦主板上。工人則主要負責對電子元件進行分揀和上料,以及在裝配過程中對主板進行抽檢。裝配機還可以通過傳感器實時感知工人的操作,當工人需要拿取工具或進行其他操作時,裝配機會自動暫停或調整工作節(jié)奏,避免與工人發(fā)生碰撞,確保了人機協(xié)作的安全性。

功能與特點能夠進行單軸的安裝分析、共線軸系、平行軸系的聯(lián)接與運轉測量、帶傳動、鏈傳動、齒輪傳動、機械傳動系統(tǒng)的安裝、測量以及對比分析。突破了傳統(tǒng)軸系搭接的靜態(tài)理念,在軸系搭接完成后,通過實際運轉體驗安裝的相關問題。將機械測量同性能相互聯(lián)系,在運轉的環(huán)境下對精度建立起直觀的概念。在安裝過程中,掌握相關工業(yè)測量量具的使用,直接提高動手能力。進行多種傳動類型的比較分析,充分理解不同傳動類型的特點及其適用范圍。配備了詳盡的實驗指導書。減少智能裝配機實訓平臺系統(tǒng)遠程操作延遲的方法有哪些?

智能裝配機實訓平臺系統(tǒng)的遠程操作功能延遲通常不明顯,但在某些情況下可能會出現(xiàn)一定延遲,具體分析如下:通常不明顯的原因網(wǎng)絡技術進步:如今的網(wǎng)絡通信技術發(fā)展迅速,5G、工業(yè)以太網(wǎng)等高速網(wǎng)絡逐漸普及。在良好的網(wǎng)絡環(huán)境下,數(shù)據(jù)傳輸速度快、穩(wěn)定性高,能減少遠程操作的延遲。例如,基于5G網(wǎng)絡的智能裝配機實訓平臺系統(tǒng),數(shù)據(jù)傳輸?shù)睦碚撗舆t可低至毫秒級。硬件性能提升:智能裝配機實訓平臺系統(tǒng)的硬件設備不斷升級,處理器性能更強、內存更大、存儲速度更快,能夠迅速處理遠程操作指令,減少因硬件處理速度慢導致的延遲。軟件優(yōu)化:系統(tǒng)軟件和通信協(xié)議不斷優(yōu)化,采用數(shù)據(jù)編碼、壓縮和技術,以及的網(wǎng)絡傳輸協(xié)議,提高數(shù)據(jù)傳輸效率,降低延遲。比如一些平臺采用了優(yōu)化后的MQTT協(xié)議,能在低帶寬下實現(xiàn)迅速的數(shù)據(jù)傳輸。系統(tǒng)架構優(yōu)化:采用分布式、云計算等系統(tǒng)架構,將數(shù)據(jù)處理和運算分布到多個節(jié)點或云端,減輕單個設備的負擔,提高系統(tǒng)整體的響應速度,減少遠程操作延遲。 通過智能裝配機優(yōu)化生產流程。機械智能裝配機實訓平臺系統(tǒng)設備

智能裝配機實訓平臺系統(tǒng)的故障診斷功能能否提前預警潛在問題?設備智能裝配機實訓平臺系統(tǒng)原理

智能裝配機的發(fā)展趨勢主要體現(xiàn)在以下幾個方面:技術層面智能化程度不斷提高:隨著人工智能、機器學習、深度學習等技術的發(fā)展,智能裝配機將具備更強的感知、決策和執(zhí)行能力。例如通過視覺識別系統(tǒng)能更精細地識別零部件的形狀、位置和缺陷,力覺傳感器可讓裝配機在操作中精確操控力度,實現(xiàn)更復雜、精細的裝配任務。高精度與高速度并進:制造工藝和操控技術的進步,使智能裝配機的精度不斷提升,可滿足如航空航天、精密電子等對裝配精度要求極高的領域需求。同時,運動操控技術的優(yōu)化,也讓裝配機的運行速度更快,能在更短時間內完成更多裝配工作,提高生產效率。多技術融合集成:與自動化技術、信息技術、機械工程、物聯(lián)網(wǎng)等多學科技術深度融合。通過物聯(lián)網(wǎng)實現(xiàn)設備之間的互聯(lián)互通和數(shù)據(jù)共享,結合大數(shù)據(jù)分析進行生產過程的優(yōu)化和預測性維護。 設備智能裝配機實訓平臺系統(tǒng)原理

- 電機機器視覺實訓臺課程 2025-02-19

- VALENIAN智能制造教學實訓臺內容 2025-02-19

- 自動生產線工業(yè)4.0智能制造實訓系統(tǒng)調試 2025-02-19

- 漢吉龍?zhí)搶嵔Y合智能產線實訓裝置工作原理 2025-02-19

- 設備工業(yè)4.0智能制造實訓系統(tǒng)調試 2025-02-19

- 漢吉龍自動化智能機器人實驗臺設備 2025-02-19

- 預測性工業(yè)機器人技能考核實訓臺怎么樣 2025-02-19

- 馬達機器視覺實訓臺特點 2025-02-19

- 非標型機器人焊接工作站實訓平臺哪里買 2025-02-19

- 工業(yè)工業(yè)機器人維護保養(yǎng)教學工作站批發(fā) 2025-02-19

- 河南防爆溫度控制器價格比較 2025-02-19

- BOD水質檢測儀器性能穩(wěn)定 2025-02-19

- 沈陽醫(yī)藥冷庫設計建造企業(yè) 2025-02-19

- 奧林巴斯x射線熒光光譜儀分析儀售后及技術服務中心 2025-02-19

- 電機機器視覺實訓臺課程 2025-02-19

- 嘉定直銷alpha譜儀性價比 2025-02-19

- 無錫分布式光纖聲波傳感系統(tǒng)標準 2025-02-19

- 測試150公里OTDR二手商家 2025-02-19

- 便攜式水分分析儀供應商 2025-02-19

- 浙江夾持式電磁流量計價格 2025-02-19