磨削電主軸生產廠家

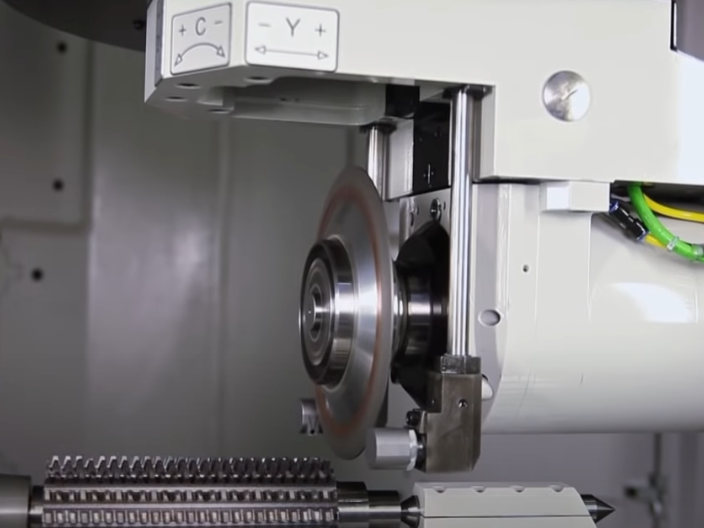

怎樣保障高速電主軸工作的穩定性?怎樣保障高速電主軸工作的穩定性?高速電主軸是高速加工中心的重要部件。在模具自由曲面和復雜輪廓的加工中,常常采用2~12mm較小直徑的立銑刀,而在加工銅或石墨材料的電火花加工用的電極時,要求很高的切削速度,因此,電主軸必須具有很高的轉速。加工模具時,總是采用很高的轉速,而高轉速產生的發熱,以及切削時可能產生的振動會影響模具加工精度。高速電主軸:為保證高速電主軸工作的穩定性,在主軸上裝有用來測量溫度、位移和振動的傳感器,以便對電機、軸承和主軸的溫升、軸向位移和振動進行監控。由此為高速加工中心的數控系統提供修正數據,以修改主軸轉速和進給速度,對加工參數進行優化。當主軸產生軸向位移,則可通過零點修正或軌跡修正來進行補償。使用前,應檢查砂輪接桿不同軸度不超過0,03毫米,磨削時軸端不要撞擊,電主軸必須在主軸完全停止轉動后,才可關閉油霧。油霧管道接頭應清洗干凈,防止污物進入而造成軸承燒壞。然后向電主軸供潤滑油霧,使用時應先接油霧管道。使電主軸前端部稍有油霧泄出后才干啟動電主軸,油霧潤滑建議采用5號主軸油調節進油量為18-25滴/分,并經常檢查應符合要求,以免斷油,造成損壞主軸。電主軸的潤滑一般采用定時定量油氣潤滑;也可以采用脂潤滑,但相應的速度要打折扣。磨削電主軸生產廠家

電主軸

電主軸主要熱源的深入分析在現代機床加工領域,電主軸作為關鍵部件,其性能和可靠性對加工精度和效率起著至關重要的作用。然而,電主軸在運行過程中會產生大量的熱量,如果這些熱量不能得到有效控制和散發,將會引發一系列問題,嚴重影響機床的正常運行和加工質量。其中,電主軸的主要熱源包括內置電動機的發熱和主軸軸承的發熱。內置電動機發熱:內置電動機是電主軸的動力源,在能量轉換過程中不可避免地會產生熱量。這種發熱現象主要源于以下幾個方面:功率損耗:電動機在將電能轉化為機械能的過程中,由于內部電阻、磁滯損耗、渦流損耗等因素的存在,會導致一部分電能無法完全轉化為有用的機械能,而是以熱能的形式散發出來。例如,電動機的繞組具有一定的電阻,當電流通過時,電阻會消耗電能并產生熱量,這部分熱量與電流的平方和電阻成正比。此外,電機中的鐵芯在交變磁場的作用下會產生磁滯損耗和渦流損耗,也會導致鐵芯發熱。高速運轉:在電機高速運轉時,各種損耗會增加,從而導致發熱加劇。首先,高速旋轉的轉子與定子之間的空氣摩擦會產生風阻損耗,增加熱量的產生。其次,由于高速旋轉帶來的離心力作用,電機內部的零部件會承受更大的應力,導致機械摩擦增加。長春外圓磨電主軸銷售廠家液體冷卻電主軸需要定期檢查冷卻液的使用情況,及時供給。

高速電主軸配合不佳是哪些原因導致的?對于采用較多的k6/H7的配合,當高速電主軸加工走下差時,若軸承內徑走上差或接近上差,極有可能出現跑內圈的情形,此時對于定位球軸承,無論普通游隙還是c3游隙都不利于竄軸的控制,而用過松的配合對軸承溫度降低也沒好處。在檢修高速電主軸時,應該檢查電機軸頸和軸承室的實際尺寸,從而為選用合適的軸承提供依據。針對不同的配合,要選取不同游隙組的軸承,而并非是有些人認為選用C3游隙組的軸承好。如軸承內外圓為m5/Js6配合的情形,采用普通游隙軸承,軸承溫度大部分偏高,此時采用c3游隙組軸承溫度可以得到控制;對于m5/H7配合的情形,采用普通游隙組軸承,軸承溫度多能得到有效控制。歡迎咨詢上海天斯甲精密機械有限公司的售后服務團隊,我們將為您提供更具體的建議和幫助。

這種摩擦會導致機械能的損失,并轉化為熱能。摩擦發熱的大小與軸承的類型、潤滑狀況、載荷大小和轉速等因素密切相關。以滾珠軸承為例,當滾珠在滾道內滾動時,由于接觸面積小、壓力大,會產生局部的高溫區域。如果潤滑不良,摩擦系數增大,發熱將會更加嚴重。同時,隨著轉速的增加,滾珠與滾道之間的相對滑動速度加快,摩擦發熱也會相應增加。載荷作用:電主軸在工作時會承受切削力、徑向力和軸向力等各種載荷。當載荷較大時,軸承內部的接觸應力增大,摩擦加劇,從而產生更多的熱量。例如,在進行重切削加工時,電主軸所承受的載荷較大,軸承的發熱會明顯增加。此外,載荷的分布不均勻也會導致軸承發熱不均。如果電主軸在安裝或使用過程中存在偏差,導致載荷集中在某一部分軸承上,這部分軸承將會產生更多的熱量,從而加速其磨損和老化。潤滑不良:良好的潤滑對于減少軸承發熱至關重要。合適的潤滑劑可以在軸承內部形成一層油膜,降低摩擦系數,減少摩擦發熱。然而,如果潤滑劑選擇不當、添加量不足或潤滑系統出現故障,將會導致潤滑不良,使軸承的摩擦發熱增加。例如,使用粘度不合適的潤滑油,在低溫時粘度太大,會增加啟動阻力和摩擦發熱;在高溫時粘度太小。,油液經回油孔流到箱底,然后再流回到左床腿內的油池中。

加工中心電主軸維怎么維修?所謂高速加工中心,是指擁有高功率,高轉速,高精度的電主軸;擁有高加速和高速度的快速軸進給以及加工進給速度;擁有長壽命和高效率支持的刀具系統。這種集成系統的出現給汽車制造業帶來了極高的效率。國外代表性企業有:德國HELLER電主軸,德國GROB,美國MAG,意大利COMAU,日本MAKINO,NTC等生產線制造商。以及與之配套的MAPAL,WALTER,SECO等國外名的汽車行業刀具生產商;數控系統為大家所熟知的SIEMENS以及FANUC;其中高速機床為關鍵的零部件為電主軸,它的質量和穩定性關系到整個汽車發動機的生產質量和成本。目前業內使用的為KESSLER,FISCHER,GMN,Gamfier,siemensweiss等,日本機床廠家幾乎都使用自己生產的電主軸,而高速電主軸的生產和維修技術也主要掌握在這些廠家手中。以COAMU機床為例:快速進給為80000MM/MIN,使用siemens直線電機驅動;電主軸為Kessler,主軸的轉速在15000-24000RPM,功率為20-35KW,使用水冷卻;這使得發動機鋁缸體和缸蓋加工擁有了極高的效率。于此同時,對電主軸提出了極高的要求,由于中國汽車企業的特殊性,機床3班次的不間斷加工,使得電主軸的使用壽命在一年左右。電主軸以其重要的性能發揮著至關重要的作用。常州加工中心用主軸代理商

數控車床主軸的徑向跳動影響加工表面的圓度和同心度;軸向跳動影響加工端面的平面度及螺距精度。磨削電主軸生產廠家

采用先進的冷卻技術,如油冷、水冷等,加強熱量的散發。電機轉子與定子間的熱量傳遞:研究表明,在電機高速運轉條件下,有近1/3的電機發熱量由電機轉子產生,并且轉子產生的絕大部分熱量都通過轉子與定子間的氣隙傳入定子中;其余2/3的熱量產生于電機的定子。氣隙傳熱機制:氣隙是電機轉子與定子之間的微小間隙,雖然氣隙的寬度很小,但在熱量傳遞過程中起著重要的作用。熱量通過氣隙的傳遞主要依靠熱輻射和熱對流兩種方式。熱輻射是指物體由于自身溫度而發射電磁波來傳遞能量的現象。在電機中,轉子和定子的表面都會以熱輻射的形式向對方傳遞熱量。然而,由于氣隙中的介質對熱輻射的吸收和散射作用,熱輻射的傳熱效率相對較低。熱對流是指由于流體的宏觀運動而引起的熱量傳遞現象。在電機高速運轉時,氣隙中的空氣會隨著轉子的旋轉而流動,從而形成熱對流。但由于氣隙中的空氣流速較低,熱對流的傳熱效果也有限。影響氣隙傳熱的因素:氣隙的寬度、轉子和定子的表面溫度、空氣的流動狀態等因素都會影響氣隙的傳熱效率。氣隙寬度越小,熱傳遞的阻力就越小,傳熱效率就越高。但氣隙寬度過小會增加電機的制造難度和成本,同時也會影響電機的性能。轉子和定子的表面溫度越高。磨削電主軸生產廠家

- 沈陽永磁電主軸 2025-02-08

- 大型數控機床電主軸供應商 2025-02-08

- 武漢工具磨電主軸多少錢 2025-02-08

- 貴陽高速數控機床電主軸代理商 2025-02-08

- 哈爾濱大型數控機床電主軸銷售公司 2025-02-08

- 大連維修電主軸生產廠家 2025-02-08

- 太原精密電主軸維修哪里有 2025-02-07

- 哈爾濱維修電主軸廠家供應 2025-02-07

- 大連齒輪式電主軸維修多少錢 2025-02-07

- 常德磨床電主軸維修哪家好 2025-02-07

- 江蘇同步缸 2025-02-08

- 天津水泥基灌漿料一噸多少錢 2025-02-08

- 山東耐高溫干式接頭接頭廠家 2025-02-08

- 全國維修冷庫機價目 2025-02-08

- 直臂式蜘蛛高空作業車租賃費用是多少 2025-02-08

- 天津倉儲式密集庫 2025-02-08

- 內蒙古生產石膏半脫水設備 2025-02-08

- 四川雙扉穿墻式滅菌柜 2025-02-08

- 珠海噴墨打碼機使用 2025-02-08

- 杭州全自動口服液灌裝生產線廠家供應 2025-02-08