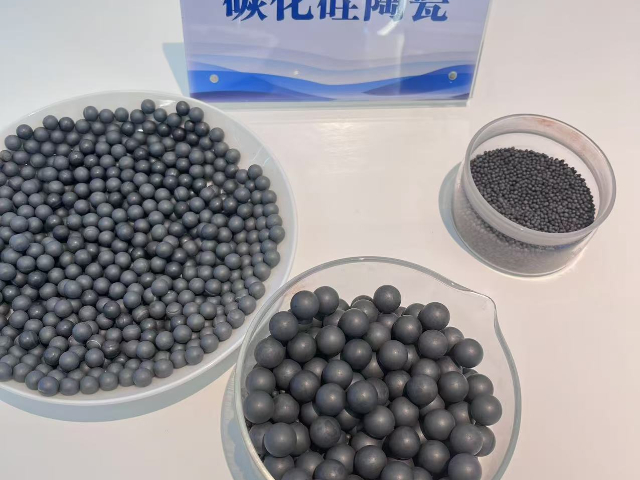

上海碳化硼陶瓷球 誠(chéng)信互利 武漢美琪林新材料供應(yīng)

發(fā)貨地點(diǎn):湖北省武漢市

發(fā)布時(shí)間:2025-08-01

發(fā)貨地點(diǎn):湖北省武漢市

發(fā)布時(shí)間:2025-08-01

工業(yè)應(yīng)用:高效耐磨的**驅(qū)動(dòng)力在工業(yè)生產(chǎn)中,碳化硼陶瓷球憑借其高硬度和低摩擦系數(shù),成為研磨、拋光等工藝的**耗材。例如,在涂料行業(yè),使用碳化硼磨介球可使生產(chǎn)效率提升 20%,同時(shí)產(chǎn)品粒徑分布更均勻,光澤度提高 15%。其耐磨性在礦業(yè)設(shè)備中同樣表現(xiàn)突出:在礦漿攪拌系統(tǒng)中,碳化硼陶瓷球的使用壽命是傳統(tǒng)鋼球的 5 倍以上,大幅降低了設(shè)備維護(hù)成本。此外,在半導(dǎo)體晶圓加工領(lǐng)域,微米級(jí)碳化硼球被用于精密拋光,其表面粗糙度可控制在納米級(jí),滿足**芯片制造的嚴(yán)苛要求。這種高效能特性使其在電子元件、汽車(chē)零部件等領(lǐng)域的應(yīng)用持續(xù)擴(kuò)大。陶瓷球的絕緣性能在高壓電氣設(shè)備中防止電弧放電,保障系統(tǒng)可靠性。上海碳化硼陶瓷球

高溫應(yīng)用場(chǎng)景的優(yōu)勢(shì),碳化硅陶瓷球在高溫環(huán)境下的性能遠(yuǎn)超金屬材料。其熔點(diǎn)接近2700°C,在1000°C高溫中仍能保持室溫強(qiáng)度的80%以上,且無(wú)熱膨脹變形問(wèn)題(熱膨脹系數(shù)*4×10/K)。相比之下,鋼制軸承球在300°C以上即出現(xiàn)軟化失效。這一特性使碳化硅球成為航空發(fā)動(dòng)機(jī)渦輪軸承、高溫爐傳動(dòng)系統(tǒng)及核反應(yīng)堆冷卻泵的優(yōu)先。在真空或惰性氣氛中,其工作溫度可突破1400°C,為航天器姿態(tài)控制飛輪、半導(dǎo)體單晶爐等前列裝備提供可靠支撐。福建精磨陶瓷球成型方式陶瓷球的輕量化設(shè)計(jì)使電動(dòng)汽車(chē)輪轂軸承重量減輕 30%,提升續(xù)航里程。

制備工藝:從傳統(tǒng)燒結(jié)到 3D 打印的技術(shù)革新碳化硼陶瓷球的制備工藝經(jīng)歷了從粉末冶金到增材制造的跨越式發(fā)展。傳統(tǒng)熱壓燒結(jié)工藝通過(guò)在 2100℃高溫和 80-100MPa 壓力下致密化,可獲得理論密度 98% 的產(chǎn)品。而近年來(lái),噴霧造粒結(jié)合真空燒結(jié)技術(shù)的應(yīng)用,使微米級(jí)球形碳化硼的粒徑分布更窄(平均粒徑<50μm),流動(dòng)性和堆積密度***提升。更值得關(guān)注的是,3D 打印技術(shù)的突破為復(fù)雜結(jié)構(gòu)設(shè)計(jì)提供了可能。例如,DIW 直寫(xiě)技術(shù)通過(guò)優(yōu)化油墨配方(含 66-70wt% 碳化硼微粉),成功制備出蜂窩狀陶瓷復(fù)合材料,其抗沖擊性能較傳統(tǒng)結(jié)構(gòu)提升 30% 以上。粘結(jié)劑噴射技術(shù)則實(shí)現(xiàn)了中子準(zhǔn)直器等高精度部件的一體化成型,突破了傳統(tǒng)加工的幾何限制。

技術(shù)創(chuàng)新驅(qū)動(dòng)行業(yè)升級(jí)陶瓷球行業(yè)正經(jīng)歷技術(shù)迭代與工藝革新。3D 打印技術(shù)的應(yīng)用使復(fù)雜結(jié)構(gòu)陶瓷球的制造成為可能,佳能公司采用 SLM 技術(shù)生產(chǎn)的氧化鋁球,孔徑精度達(dá) ±5μm,壁厚控制在 0.4mm 以?xún)?nèi)。納米涂層技術(shù)通過(guò)在陶瓷球表面沉積氮化鈦(TiN),使耐磨性提升 3 倍,同時(shí)賦予其抗腐蝕和自潤(rùn)滑特性。數(shù)字化生產(chǎn)方面,MES 系統(tǒng)的普及使陶瓷球的生產(chǎn)周期縮短 30%,良品率從 92% 提升至 97%。此外,碳氮化鈦基金屬陶瓷球的研發(fā)成功,使材料的抗彎強(qiáng)度突破 1800MPa,硬度達(dá) 90HRA,為極端工況應(yīng)用開(kāi)辟了新方向陶瓷球的抗?jié)L動(dòng)接觸疲勞性能使其在風(fēng)電齒輪箱中壽命達(dá) 20 年以上。

市場(chǎng)前景:技術(shù)驅(qū)動(dòng)與政策支持的協(xié)同發(fā)展全球碳化硼陶瓷球市場(chǎng)正呈現(xiàn)快速增長(zhǎng)態(tài)勢(shì),預(yù)計(jì) 2025 年市場(chǎng)規(guī)模將突破 19 億美元,年復(fù)合增長(zhǎng)率達(dá) 21.5%。中國(guó)作為比較大消費(fèi)市場(chǎng),政策扶持力度持續(xù)加大,例如 “十四五” 新材料專(zhuān)項(xiàng)中明確將碳化硼陶瓷列為重點(diǎn)發(fā)展方向,設(shè)立專(zhuān)項(xiàng)資金支持高性能粉體和 3D 打印技術(shù)研發(fā)。在下游需求推動(dòng)下,航空航天和新能源汽車(chē)領(lǐng)域的應(yīng)用占比將分別提升至 35% 和 45%,納米碳化硼在電池散熱和電子封裝中的需求年增速超過(guò) 30%。隨著產(chǎn)業(yè)鏈整合加速,武漢美琪林等企業(yè)已實(shí)現(xiàn) 1-50mm 全規(guī)格碳化硼球的規(guī)模化生產(chǎn),產(chǎn)品出口至歐美等**市場(chǎng)。陶瓷球通過(guò)等靜壓成型工藝,密度均勻性達(dá) 99.9%,保障應(yīng)用穩(wěn)定性。上海碳化硼陶瓷球

智能穿戴設(shè)備采用微型陶瓷球,體積縮小 50%,仍保持高耐磨與長(zhǎng)壽命。上海碳化硼陶瓷球

醫(yī)療領(lǐng)域的生物相容性突破陶瓷球的生物相容性使其成為人工關(guān)節(jié)的理想材料。氧化鋁陶瓷球通過(guò) ISO 6474 認(rèn)證,其摩擦系數(shù)低至 0.001,與人體骨組織的磨損率*為金屬關(guān)節(jié)的 1/10,***延長(zhǎng)了假體使用壽命。氧化鋯陶瓷球則憑借高韌性(斷裂韌性達(dá) 10MPam/),在髖關(guān)節(jié)置換手術(shù)中承受高達(dá) 3000N 的動(dòng)態(tài)載荷而不破裂。***研發(fā)的鋯鋁復(fù)合陶瓷球,通過(guò)納米涂層技術(shù)將表面粗糙度降至 Ra0.05μm,進(jìn)一步減少了關(guān)節(jié)液的摩擦損耗,術(shù)后患者的關(guān)節(jié)活動(dòng)度恢復(fù)率提升至 95% 以上。上海碳化硼陶瓷球