碳纖維板在工業領域持續創造價值。前沿技術機床的橫梁和滑座采用碳纖維板后,移動部件重量減輕35%,加速性能提升40%,定位精度提高0.5級。這種輕量化還降低地基要求,減少振動對加工精度的影響(表面粗糙度改善30%)。半導體制造設備中的晶圓傳送機械臂應用碳纖維板,將固有頻率提升至80Hz以上,避免系統共振,同時靜電消散能力(表面電阻10-10Ω)防止微塵吸附。 工業模具領域創新應用碳纖維板。注塑模具采用碳纖維復合材料后,熱導率提升至60W/(m·K),冷卻時間縮短35%,且熱變形量是鋼模的1/103。復合材料熱壓模具應用碳纖維板,重量減輕80%,升溫速率提升2倍,能耗降低40%。風電葉片模具采用碳纖維板框架,長度突破100米仍保持極高尺寸穩定性(直線度≤1mm/10m),且可移動重復使用。樂器如吉他面板、大提琴背板嘗試使用碳纖維板以探索新的聲學特性。佛山防腐蝕碳纖維板

碳纖維板在無人機電池箱與油箱部件中的耐腐蝕、耐高溫特性及輕量化優勢,是推動無人機在極端環境下穩定運行的關鍵技術支撐。以下從材料特性、環境適應性及系統效能三個維度展開詳細論述耐腐蝕性:抵御化學侵蝕,延長設備壽命無人機電池箱常面臨電解液泄漏、燃料氧化等化學腐蝕風險。鋰聚合物電池在過充或物理損傷時可能釋放腐蝕性電解液,而碳纖維板通過環氧樹脂基體與高純度碳纖維的復合結構,形成致密防護層。實驗數據顯示,碳纖維復合材料在酸性(pH=3)和堿性(pH=11)環境中浸泡72小時后,質量損失率低于0.5%,遠優于鋁合金(3.2%)和工程塑料(8.7%)。某工業級無人機廠商采用碳纖維電池箱后,設備維護周期從3個月延長至12個月,直接降低運維成本40%。佛山防腐蝕碳纖維板研發重點集中于提升其韌性、抗沖擊性、耐高溫性及多功能集成化。

在影視行業,碳纖維板無人機為導演和攝影師帶來了全新的創作視角。傳統的拍攝方式往往受到場地、設備等因素的限制,難以實現一些高難度的拍攝效果。碳纖維板無人機憑借其高機動性和穩定性,能夠輕松完成低空跟拍、高空俯沖、環繞飛行等復雜動作。它可以搭載4K甚至8K攝像機,捕捉到清晰、震撼的畫面。例如,在電影《流浪地球》的拍攝中,無人機參與了多個宏大場景的拍攝,為觀眾呈現出了震撼的視覺效果。而且,碳纖維的輕量化設計使得無人機操作更加靈活,降低了拍攝成本和風險,為影視創作帶來了更多的可能性。

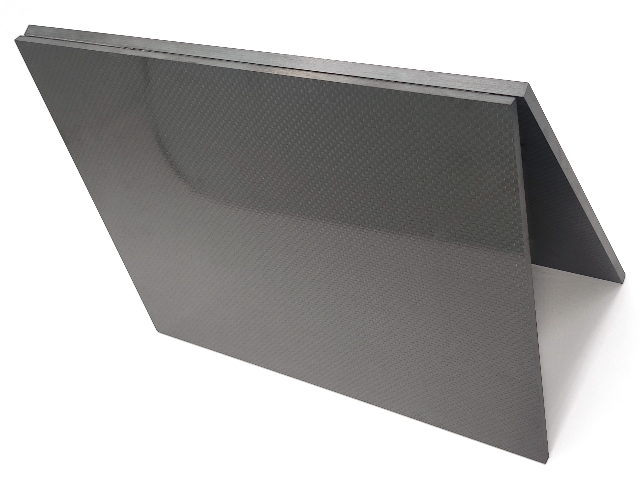

運動器材領域是碳纖維板的重要應用場景。前沿技術自行車車架采用碳纖維板模壓成型,重量降至1kg以下(較鋁合金減重40%),而剛性和強度分別提升25%和30%。碳纖維板的優異阻尼特性(振動衰減時間0.8秒)明顯提升騎行舒適性,其可設計性還支持氣動外形優化,降低風阻15%。滑雪板應用碳纖維板后扭轉剛度提升50%,響應速度加快了30%,賦予運動員更有效的操控性能。 消費電子產品同樣很多采用碳纖維板。筆記本電腦外殼使用0.8mm碳纖維板,實現1.5kg超輕薄設計同時保持足夠剛性(彎曲撓度≤0.5mm)。智能手機背板采用微編織紋理碳纖維板,兼具電磁屏蔽效能(≥30dB)和散熱功能(熱導率70W/m·K),5G信號透過率>95%。前沿技術相機三腳架應用碳纖維管板組合結構,減重40%的同時穩定性提升2檔快門速度。出廠前需經過嚴格的質量檢測,包括超聲波探傷等確保內部無缺陷。

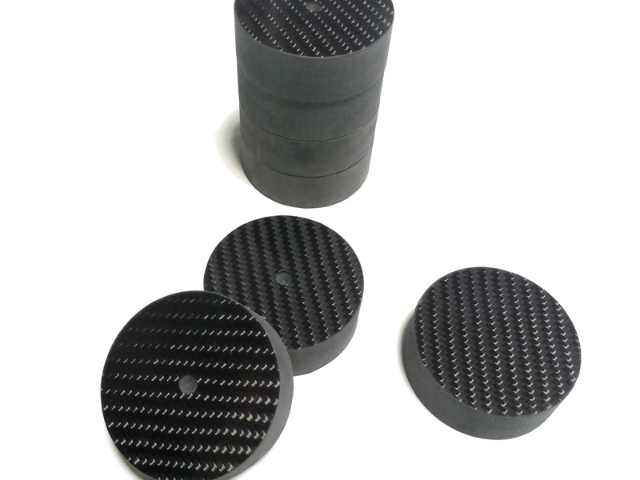

碳纖維板的生產工藝對其成型后的性能具有決定性的影響。預浸料制備階段需了解控制樹脂含量(通常占35%±2%)和揮發物的比例,以確保纖維與基體間的界面結合質量。在熱壓固化過程中,溫度曲線、壓力參數及保溫時間的充分了解控制直接關系到樹脂的交聯密度和孔隙率水平。研究表明,孔隙率每增加1%,層間剪切強度可能下降10-15%。因此,現代前沿技術制造領域常會采用熱壓罐工藝,來通過高溫(120-180℃)和高壓(0.5-0.7MPa)環境確保產品內部結構致密均勻。先進釣魚竿采用碳纖維板作為竿體材料,提供不錯的靈敏度和強度。惠州防腐蝕碳纖維板

滑雪板固定器使用碳纖維板,抗沖擊性提升40%,保障高墜安全。佛山防腐蝕碳纖維板

碳纖維板在航模與無人機領域的應用,通過材料特性與精密加工技術,推動著輕量化航空器的革新。作為聚丙烯腈基碳纖維與環氧樹脂復合的高性能材料,其密度只1.6g/cm,比強度達鋼的5倍,平紋、斜紋、啞光等紋理設計兼顧結構功能與美學需求。在無人機機臂制造中,3K平紋碳纖維板經CNC五軸聯動加工,可實現±0.05mm精度,抗彎模量達210GPa,較金屬減重60%的同時抑制飛行共振。斜紋碳纖維板以45°交織角設計,在航模機身框架中展現優異抗沖擊性能,3m跌落測試后結構損傷區域較玻璃纖維縮小72%。啞光處理工藝通過噴砂與低光澤涂層,使紅外波段反射率低于5%,有效降低航天偵察機型被探測到的可能性。CNC加工采用金剛石刀具與螺旋銑削策略,解決層間分層問題,12mm厚斜紋板邊緣毛刺控制在0.1mm內,配合真空吸附實現復雜曲面一次成型。某航模廠商引入自動化產線后,起落架組件生產周期從72小時縮短至8小時電動無人機電池倉采用預浸料模壓成型碳纖維板,通過CNC開孔實現準確裝配,低熱膨脹系數確保-20℃至60℃環境下密封穩定。這些創新使碳纖維板從基礎結構材料演變為集輕量化、抗沖擊、隱形功能于一體的關鍵組件,重新定義了航模與無人機的性能邊界。佛山防腐蝕碳纖維板