碳纖維板在風(fēng)電葉片主梁上的應(yīng)用解決了超長葉片的剛強度矛盾。80米級葉片采用T1100碳纖維預(yù)浸料(抗拉強度7000MPa)制作主梁帽,配合真空灌注工藝,使剛度提升40%的同時減重35%。關(guān)鍵技術(shù)在于:單向帶沿葉片展向0°鋪貼(纖維體積分數(shù)65%),承受離心載荷;±45°雙軸向織物覆蓋腹板抑制剪切變形。實際運行數(shù)據(jù)顯示,碳纖維主梁使葉片顫振臨界風(fēng)速從15m/s提至22m/s,年疲勞損傷率降低60%。某6MW海上風(fēng)機葉片應(yīng)用后,因自重減輕使塔筒基礎(chǔ)成本下降18%,年發(fā)電量增加3100MWh,且極端風(fēng)況下葉尖位移減少1.8米。節(jié)能減排的需求強力推動了對碳纖維板這類輕量化材料的研發(fā)與應(yīng)用。鄭州阻燃V0機碳纖維板

碳纖維板市場正經(jīng)歷穩(wěn)健增長。2022年全球市場規(guī)模達32.5億美元,預(yù)計到2030年將突破51億美元大關(guān),2024-2030年復(fù)合年增長率(CAGR)保持在6.0%。從區(qū)域分布看,亞太地區(qū)占據(jù)絕大份額(45%),主要受中國、日本和韓國的基礎(chǔ)設(shè)施建設(shè)與制造業(yè)升級驅(qū)動。北美市場占25%,以航空航天和前沿技術(shù)汽車應(yīng)用為主;歐洲占18%,重點發(fā)展風(fēng)電和運動器材領(lǐng)域。值得注意的是,中東和非洲地區(qū)增速快(CAGR 8.5%),主要源于石油化工設(shè)施升級需求。 產(chǎn)品類型細分中,增強型碳纖維板增長明顯,年增速達7.2%,主要用于風(fēng)電葉片和壓力容器等高性能領(lǐng)域。按厚度劃分,2-5mm中厚板占據(jù)市場主流(60%),在建筑加固和汽車結(jié)構(gòu)件中應(yīng)用很廣;厚度≥5mm的板材增長快(CAGR 7.5%),主要滿足重型機械和海洋平臺需求。鄭州阻燃V0機碳纖維板先進音響器材外殼使用碳纖維板,利用其高剛性和阻尼特性改善音質(zhì)。

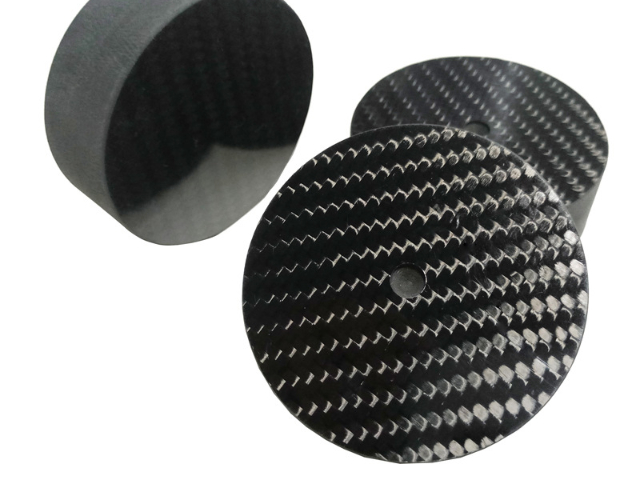

碳纖維板在無人機領(lǐng)域的應(yīng)用,通過材料特性與精密工藝的結(jié)合,有效提升了設(shè)備的性能與可靠性。作為由碳纖維與樹脂復(fù)合而成的高性能材料,其密度*為鋁合金的三分之一,但抗拉強度可達3500MPa以上,平紋與斜紋編織結(jié)構(gòu)既保證結(jié)構(gòu)剛性,又實現(xiàn)輕量化設(shè)計。在無人機機身制造中,采用CNC加工的碳纖維板可精細控制壁厚至0.5mm,較傳統(tǒng)玻璃纖維復(fù)合材料減重40%,同時彎曲剛度提升2.5倍,有效抑制飛行中的振動與變形。電池箱體應(yīng)用方面,2mm厚碳纖維板通過模壓成型工藝,可承受80℃高溫與酸性電解液腐蝕,其低熱傳導(dǎo)性使內(nèi)部溫度波動控制在±3℃范圍內(nèi),較金屬箱體延長電池循環(huán)壽命30%。螺旋槳部件采用碳纖維增強層,在3K轉(zhuǎn)速下仍保持0.2mm以內(nèi)的動平衡精度,較塑料槳葉抗疲勞性能提升5倍,有力降低高速旋轉(zhuǎn)時的變形風(fēng)險。起落架系統(tǒng)通過碳纖維與鈦合金的混雜結(jié)構(gòu),在保持強度的同時實現(xiàn)單腿減重65%,配合表面耐磨涂層,可承受2000次以上硬著陸沖擊。在特殊環(huán)境應(yīng)用中,經(jīng)防水處理的碳纖維板可在雨霧天氣下保持絕緣性能,配合密封膠條設(shè)計,使電子元件防護等級達到IP67標(biāo)準。這些創(chuàng)新應(yīng)用使無人機在同等載荷下航程增加25%-40%,同時提升復(fù)雜環(huán)境下的作業(yè)穩(wěn)定性,推動行業(yè)向更高效。

碳纖維板在無人機電池箱與油箱部件中的耐腐蝕、耐高溫特性及輕量化優(yōu)勢,是推動無人機在極端環(huán)境下穩(wěn)定運行的關(guān)鍵技術(shù)支撐。以下從材料特性、環(huán)境適應(yīng)性及系統(tǒng)效能三個維度展開詳細論述耐腐蝕性:抵御化學(xué)侵蝕,延長設(shè)備壽命無人機電池箱常面臨電解液泄漏、燃料氧化等化學(xué)腐蝕風(fēng)險。鋰聚合物電池在過充或物理損傷時可能釋放腐蝕性電解液,而碳纖維板通過環(huán)氧樹脂基體與高純度碳纖維的復(fù)合結(jié)構(gòu),形成致密防護層。實驗數(shù)據(jù)顯示,碳纖維復(fù)合材料在酸性(pH=3)和堿性(pH=11)環(huán)境中浸泡72小時后,質(zhì)量損失率低于0.5%,遠優(yōu)于鋁合金(3.2%)和工程塑料(8.7%)。某工業(yè)級無人機廠商采用碳纖維電池箱后,設(shè)備維護周期從3個月延長至12個月,直接降低運維成本40%。盡管性能不錯,相對較高的成本仍是其大規(guī)模普及的主要限制因素。

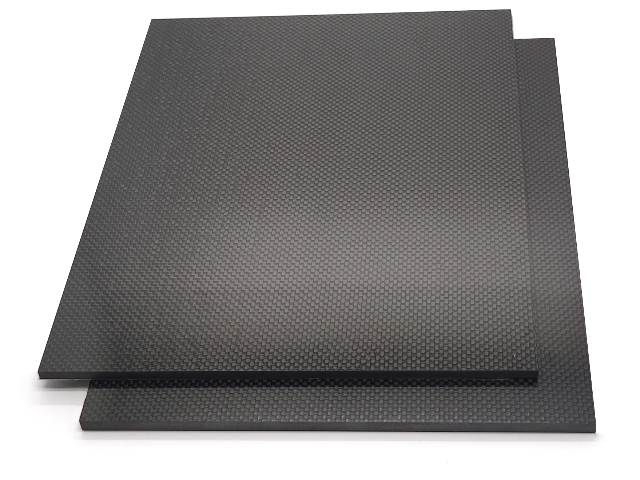

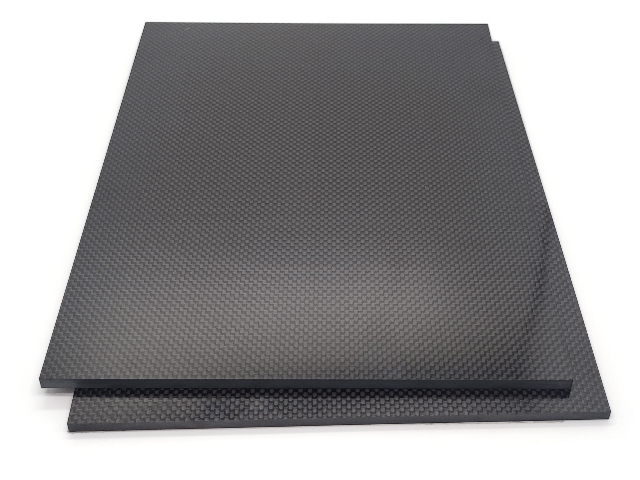

碳纖維板的本質(zhì)是碳原子晶體與聚合物的精密復(fù)合體。其制造始于聚丙烯腈(PAN)原絲經(jīng)2800℃碳化形成直徑5-7μm的碳纖維,再以環(huán)氧樹脂為基體通過熱壓罐工藝(130℃/0.6MPa)固化成型。微觀上,碳纖維體積占比60%-70%提供超高剛性(抗拉強度4900MPa),樹脂則承擔(dān)應(yīng)力傳遞與保護功能。這種結(jié)構(gòu)使材料密度1.55g/cm(鋁的58%),比強度卻達鋼鐵的8倍。更通過調(diào)控纖維取向(單向/編織)實現(xiàn)各向異性設(shè)計,例如0°方向模量230GPa用于承力主梁,±45°鋪層則提升抗剪切性能,成為航空航天、超跑等前沿技術(shù)領(lǐng)域的基石材料。眼鏡框架選用碳纖維板材質(zhì),因其輕盈、穩(wěn)定且佩戴舒適。鄭州阻燃V0機碳纖維板

多種運動器材如網(wǎng)球拍、羽毛球拍、滑雪板、賽艇槳均依賴其性能。鄭州阻燃V0機碳纖維板

碳纖維板在建筑加固領(lǐng)域開創(chuàng)了非侵入式補強新時代。將厚度1.2mm、寬度100mm的預(yù)應(yīng)力碳板粘貼于混凝土梁底面,通過環(huán)氧樹脂膠層傳遞剪力,可使抗彎承載力提升200%。其工藝關(guān)鍵在于:先張拉碳板至1200MPa(應(yīng)變0.6%),利用材料負膨脹系數(shù)(-0.6×10/℃)在固化后產(chǎn)生持續(xù)壓應(yīng)力,抵消混凝土徐變效應(yīng)。某橋梁加固案例中,單跨粘貼8條碳板后,極限荷載從32噸增至96噸,且自重增加傳統(tǒng)鋼板的5%。更采用紫外線固化樹脂(30分鐘初凝)實現(xiàn)快速施工,避免交通中斷,綜合成本降低40%。鄭州阻燃V0機碳纖維板